Im Kern ist das primäre Prozessgas, das bei der physikalischen Gasphasenabscheidung (PVD) verwendet wird, ein chemisch inertes Gas, am häufigsten Argon. Dieses Gas wird verwendet, um ein Plasma zu erzeugen, das ein Quellmaterial physisch bombardiert und Atome herauslöst, die die Beschichtung bilden. In vielen Fällen wird auch ein zweites, reaktives Gas wie Stickstoff oder Sauerstoff zugeführt, um chemisch mit diesen verdampften Atomen zu reagieren und eine spezifische Verbundbeschichtung zu bilden.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass PVD zwei unterschiedliche Arten von Gasen für zwei verschiedene Funktionen nutzt. Ein Inertgas (wie Argon) wirkt als physikalische Kraft, um einen Dampf aus einem festen Target zu erzeugen, während häufig ein reaktives Gas (wie Stickstoff) hinzugefügt wird, um chemisch das endgültige, gewünschte Beschichtungsmaterial zu bilden.

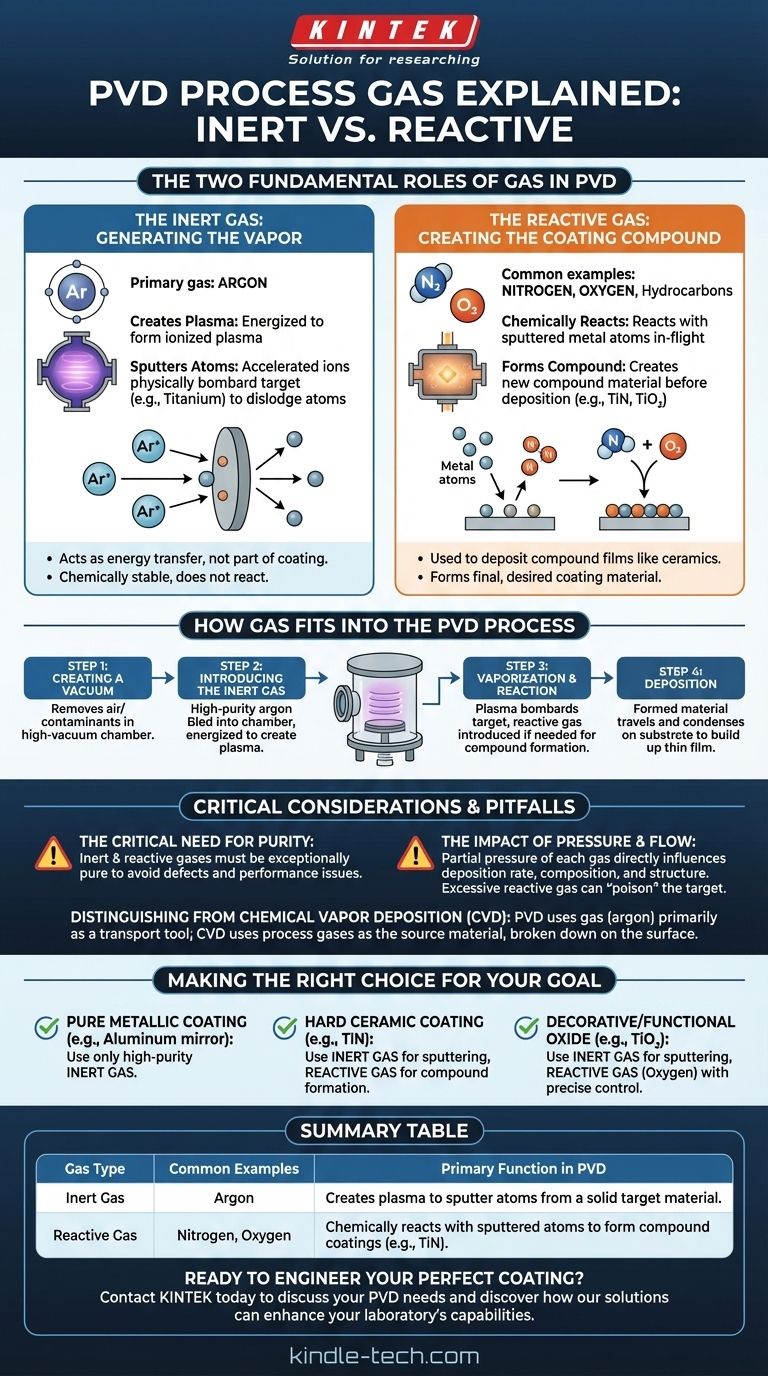

Die beiden grundlegenden Rollen des Gases bei PVD

Um den PVD-Prozess zu verstehen, müssen Sie zwischen dem Gas, das die physikalische Arbeit leistet, und dem Gas unterscheiden, das Teil des Endprodukts wird.

Das Inertgas: Erzeugung des Dampfes

Der Prozess beginnt mit einem Inertgas, fast immer Argon. Seine Aufgabe ist es nicht, Teil der Beschichtung zu werden, sondern als Energieträger zu fungieren.

In einer Vakuumkammer wird das Argongas zugeführt und typischerweise mit einem starken elektrischen Feld angeregt, bis es zu einem ionisierten Plasma wird.

Diese positiv geladenen Argonionen werden mit hoher Geschwindigkeit auf ein negativ geladenes Target beschleunigt, welches das feste Ausgangsmaterial für die Beschichtung ist (z. B. ein Block aus reinem Titan).

Der kraftvolle Aufprall dieser Ionen schlägt Atome physisch vom Target ab, in einem Prozess, der als Sputtern bezeichnet wird. Argon ist hierfür ideal, da es schwer genug ist, um Target-Atome effektiv zu verdrängen, aber chemisch stabil ist, sodass es nicht unbeabsichtigt mit dem Material reagiert.

Das reaktive Gas: Erzeugung der Beschichtungsverbindung

Dieses zweite Gas wird nur verwendet, wenn das Ziel die Abscheidung eines Verbundfilms – wie einer Keramik – und nicht eines reinen Metalls ist.

Nachdem die Metallatome vom Target gesputtert wurden, wandern sie durch die Vakuumkammer in Richtung des zu beschichtenden Substrats.

Wenn ein reaktives Gas wie Stickstoff, Sauerstoff oder ein Kohlenwasserstoffgas vorhanden ist, reagiert es chemisch mit diesen wandernden Metallatomen.

Diese Reaktion in der Flugbahn bildet eine neue Verbindung. Beispielsweise reagieren verdampfte Titanatome mit Stickstoffgas, um Titannitrid (TiN), eine sehr harte, goldfarbene Keramik, zu bilden, bevor es sich auf der Oberfläche ablagert.

Wie Gas in den PVD-Prozess passt

Die präzise Steuerung dieser Gase in der Vakuumkammer definiert den gesamten Prozess und die endgültigen Eigenschaften der Beschichtung.

Schritt 1: Erzeugung eines Vakuums

Der gesamte Prozess findet in einer Hochvakuumbkammer statt. Dies entfernt Luft und andere Verunreinigungen, die den Prozess stören oder sich in der Beschichtung einlagern und deren Integrität beeinträchtigen könnten.

Schritt 2: Einbringen des Inertgases

Eine kleine, präzise kontrollierte Menge hochreines Argon wird in die Kammer eingeleitet. Es wird dann angeregt, um das Sputterplasma zu erzeugen.

Schritt 3: Verdampfung und Reaktion

Das Plasma bombardiert das Target und erzeugt einen Dampf des Ausgangsmaterials. Wenn eine Verbundbeschichtung gewünscht wird, wird in dieser Phase das reaktive Gas zugeführt, um sich mit dem Dampf zu verbinden.

Schritt 4: Abscheidung

Das neu gebildete Material – entweder reiner Metalldampf oder eine neue Verbindung – wandert durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch Schicht für Schicht ein dünner, hochadhärenter Film aufgebaut wird.

Häufige Fallstricke und Überlegungen

Der Erfolg bei PVD hängt stark vom Gasmanagement ab. Es reicht nicht aus, nur das richtige Gas zu verwenden; es muss mit extremer Präzision gesteuert werden.

Die kritische Notwendigkeit der Reinheit

Die inerten und reaktiven Gase müssen außergewöhnlich rein sein. Jegliche Verunreinigungen, wie Wasserdampf oder Sauerstoff (sofern es nicht das beabsichtigte reaktive Gas ist), können Defekte verursachen und die Leistung der Endbeschichtung negativ beeinflussen.

Der Einfluss von Druck und Durchfluss

Der Partialdruck jedes Gases in der Kammer ist ein kritischer Steuerparameter. Er beeinflusst direkt die Abscheidungsrate, die endgültige chemische Zusammensetzung (Stöchiometrie) und die Kristallstruktur der Beschichtung. Zu viel reaktives Gas kann beispielsweise das Target „vergiften“ und die Sputtereffizienz verringern.

Abgrenzung zur chemischen Gasphasenabscheidung (CVD)

Es ist wichtig, PVD nicht mit CVD zu verwechseln. Bei CVD-Prozessen sind die Prozessgase selbst (wie Silan, SiH₄) die Quelle des Beschichtungsmaterials und werden auf der Substratoberfläche chemisch zersetzt. Bei PVD ist das Gas (Argon) hauptsächlich ein Werkzeug, um ein festes Ausgangsmaterial zu transportieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Prozessgase wird ausschließlich durch die gewünschten Eigenschaften der endgültigen Dünnschicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer reinen metallischen Beschichtung liegt (z. B. Aluminium für einen Spiegel): Sie verwenden nur ein hochreines Inertgas wie Argon, um das metallische Target physisch auf Ihr Substrat zu sputtern.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Keramikbeschichtung liegt (z. B. Titannitrid): Sie verwenden Argon, um ein Titan-Target zu sputtern, und führen gleichzeitig Stickstoff als reaktives Gas ein, um die gewünschte Verbindung zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen oder funktionellen Oxidbeschichtung liegt (z. B. Titandioxid): Sie verwenden Argon, um das Titan-Target zu sputtern, während Sie den Fluss von Sauerstoff als Ihr reaktives Gas präzise steuern.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen den inerten und reaktiven Gasen der Schlüssel zur Entwicklung der exakten Dünnschichteigenschaften, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Gastyp | Häufige Beispiele | Hauptfunktion bei PVD |

|---|---|---|

| Inertgas | Argon | Erzeugt Plasma, um Atome von einem festen Targetmaterial zu sputtern. |

| Reaktives Gas | Stickstoff, Sauerstoff | Reagiert chemisch mit gesputterten Atomen, um Verbundbeschichtungen zu bilden (z. B. TiN). |

Bereit, Ihre perfekte Beschichtung zu entwickeln?

Die präzise Steuerung der PVD-Prozessgase ist entscheidend, um die spezifischen Eigenschaften – wie Härte, Haltbarkeit und Aussehen – zu erzielen, die Ihre Anwendung erfordert. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, die für zuverlässige und reproduzierbare PVD-Prozesse notwendig sind.

Ob Sie verschleißfeste Werkzeuge, dekorative Oberflächen oder fortschrittliche optische Beschichtungen entwickeln, unsere Expertise kann Ihnen helfen, Ihre Gasparameter für überlegene Ergebnisse zu optimieren.

Kontaktieren Sie KINTALK noch heute, um Ihre PVD-Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden