Im Kern ist der Umschmelzprozess eine sekundäre Schmelztechnik, die darauf ausgelegt ist, ein bereits geformtes Metall oder eine Legierung zu reinigen und zu veredeln. Bei der gängigsten Methode, dem Vakuumlichtbogen-Umschmelzen (VAR), wird ein fester Metallstab, eine sogenannte Elektrode, mittels eines Hochtemperatur-Lichtbogens in einem Vakuum erneut geschmolzen, wodurch das geschmolzene Metall kontrolliert wieder erstarren kann, um ein Endprodukt mit überragender Reinheit und Struktur zu erzeugen.

Der grundlegende Zweck des Umschmelzens besteht nicht einfach darin, Metall erneut zu schmelzen, sondern eine hochkontrollierte Umgebung – insbesondere ein Vakuum und eine konzentrierte Wärmequelle – zu nutzen, um Verunreinigungen zu entfernen und die Kristallstruktur auf eine Weise zu bestimmen, die beim primären Schmelzen nicht erreicht werden kann.

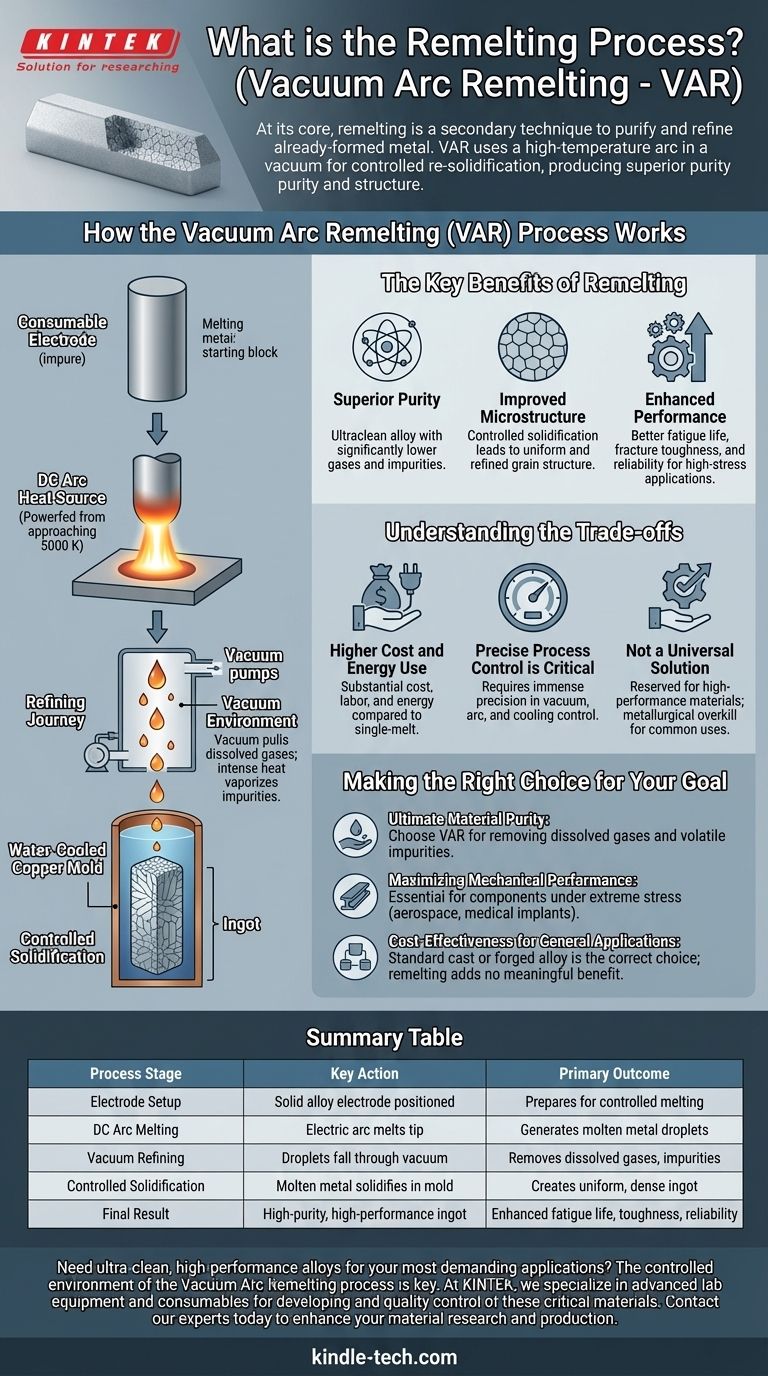

Wie der Vakuumlichtbogen-Umschmelzprozess (VAR) funktioniert

Der VAR-Prozess ist eine systematische Methode, um eine gute Legierung außergewöhnlich zu machen. Er besteht aus einigen Schlüsselphasen, die zusammenwirken, um das Material zu reinigen.

Die Verbrauchselektrode

Der Prozess beginnt mit dem zu veredelnden Material, das zu einem festen zylindrischen Stab, einer sogenannten Verbrauchselektrode, gegossen wird. Dies ist im Wesentlichen der "unreine" Ausgangsblock.

Die Gleichstrom-Lichtbogen-Wärmequelle

Diese Elektrode wird in eine Vakuumkammer gebracht, und ein leistungsstarker Gleichstrom-Lichtbogen wird zwischen der unteren Spitze der Elektrode und einer Grundplatte gezündet. Dieser Lichtbogen erzeugt immense, hochkonzentrierte Wärme (nahezu 5000 K), wodurch die Spitze der Elektrode schnell schmilzt.

Der Veredelungsweg

Während die Elektrode schmilzt, bildet sie kleine Tröpfchen aus flüssigem Metall. Diese Tröpfchen lösen sich ab und fallen durch die Vakuumumgebung nach unten. In dieser Phase findet die primäre Reinigung statt.

Das Vakuum zieht gelöste Gase (wie Wasserstoff und Stickstoff) aus den geschmolzenen Tröpfchen, während die intensive Hitze andere Verunreinigungen mit niedrigem Siedepunkt verdampfen kann, wodurch das Metall während des Transports effektiv gereinigt wird.

Kontrollierte Erstarrung

Die gereinigten Tröpfchen sammeln sich in einer wassergekühlten Kupferform am Boden der Kammer. Da die Form aktiv gekühlt wird, erstarrt das geschmolzene Metall auf eine hochkontrollierte, gerichtete Weise wieder. Dieser Prozess erzeugt eine dichte, gleichmäßige innere Kristallstruktur, bekannt als Ingot.

Die Hauptvorteile des Umschmelzens

Dieser komplexe Prozess wird aus sehr spezifischen und kritischen Gründen durchgeführt, die hauptsächlich darauf abzielen, die höchstmögliche Materialqualität zu erreichen.

Überragende Reinheit

Die Kombination aus hoher Hitze und Vakuum ist außergewöhnlich effektiv bei der Entfernung unerwünschter Elemente. Das Ergebnis ist eine ultrareine Legierung mit deutlich geringeren Mengen an gelösten Gasen und Spurenelementverunreinigungen.

Verbesserte Mikrostruktur

Standard-Abkühlprozesse können Defekte und Inkonsistenzen in die Kristallstruktur eines Metalls einführen. Die kontrollierte, gerichtete Erstarrung im VAR-Prozess minimiert diese Probleme und führt zu einer gleichmäßigeren und verfeinerten Kornstruktur.

Verbesserte Leistung

Das direkte Ergebnis hoher Reinheit und einer überragenden Mikrostruktur ist eine verbesserte Materialleistung. Umgeschmolzene Legierungen weisen eine deutlich bessere Ermüdungslebensdauer, Bruchzähigkeit und allgemeine Zuverlässigkeit auf, was sie für hochbeanspruchte Anwendungen unerlässlich macht.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist der VAR-Prozess ein Spezialwerkzeug mit inhärenten Kompromissen, die seine Verwendung auf spezifische Anwendungen beschränken.

Höhere Kosten und Energieverbrauch

Das Umschmelzen ist ein Sekundärprozess, der an einer bereits hergestellten Legierung durchgeführt wird. Dieser zusätzliche Fertigungsschritt verursacht im Vergleich zu einem einfach geschmolzenen Material erhebliche zusätzliche Kosten, Arbeitsaufwand und Energieverbrauch.

Präzise Prozesskontrolle ist entscheidend

Obwohl die Prinzipien einfach sind, erfordert die Ausführung immense Präzision. Die Aufrechterhaltung des korrekten Vakuumniveaus, die Kontrolle der Lichtbogenstabilität und die Steuerung der Abkühlgeschwindigkeit sind alle entscheidend. Jede Abweichung kann die Qualität des gesamten Ingots beeinträchtigen.

Keine Universallösung

Aufgrund der Kosten und Komplexität ist das Umschmelzen Hochleistungsmaterialien vorbehalten. Es ist eine metallurgische Übertreibung für gewöhnliche Baustähle oder Standard-Aluminiumlegierungen, bei denen die zusätzlichen Kosten keinen praktischen Nutzen bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein umgeschmolzenes Material spezifiziert werden soll, hängt vollständig von den nicht verhandelbaren Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und Sauberkeit liegt: VAR ist die definitive Wahl zur Entfernung gelöster Gase und flüchtiger Verunreinigungen, die in einem Standard-Luftschmelzprozess unmöglich zu eliminieren sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Leistung und Zuverlässigkeit liegt: Die verfeinerte, gleichmäßige Kornstruktur aus dem VAR-Prozess ist unerlässlich für Komponenten, die extremen Belastungen oder zyklischer Ermüdung ausgesetzt sind, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Anwendungen liegt: Eine Standardguss- oder Schmiedelegierung ist fast immer die richtige Wahl, da die erheblichen zusätzlichen Kosten des Umschmelzens keinen sinnvollen Leistungsvorteil bringen.

Letztendlich ist die Spezifikation eines umgeschmolzenen Materials eine strategische Entscheidung, um in metallurgische Perfektion für die anspruchsvollsten Anwendungen zu investieren.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Primäres Ergebnis |

|---|---|---|

| Elektrodenaufbau | Feste Legierungselektrode wird in einer Vakuumkammer positioniert. | Bereitet das Ausgangsmaterial für kontrolliertes Schmelzen vor. |

| Gleichstrom-Lichtbogenschmelzen | Ein elektrischer Lichtbogen schmilzt die Elektrodenspitze. | Erzeugt geschmolzene Metalltröpfchen zur Reinigung. |

| Vakuumveredelung | Tröpfchen fallen durch ein Vakuum. | Entfernt gelöste Gase und flüchtige Verunreinigungen. |

| Kontrollierte Erstarrung | Geschmolzenes Metall erstarrt in einer wassergekühlten Form. | Erzeugt einen gleichmäßigen, dichten Ingot mit verfeinerter Kornstruktur. |

| Endergebnis | Ein hochreiner, hochleistungsfähiger Ingot wird produziert. | Liefert verbesserte Ermüdungslebensdauer, Zähigkeit und Zuverlässigkeit. |

Benötigen Sie ultrareine Hochleistungslegierungen für Ihre anspruchsvollsten Anwendungen? Die kontrollierte Umgebung des Vakuumlichtbogen-Umschmelzprozesses ist der Schlüssel zur Erzielung der Materialreinheit und strukturellen Integrität, die für Komponenten in der Luft- und Raumfahrt, Medizin und Energietechnik erforderlich sind. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die die Entwicklung und Qualitätskontrolle dieser kritischen Materialien unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialforschung und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was bedeutet VAR-Stahl? Ein Leitfaden zum Vakuum-Lichtbogen-Umschmelzen für hochreinen Stahl