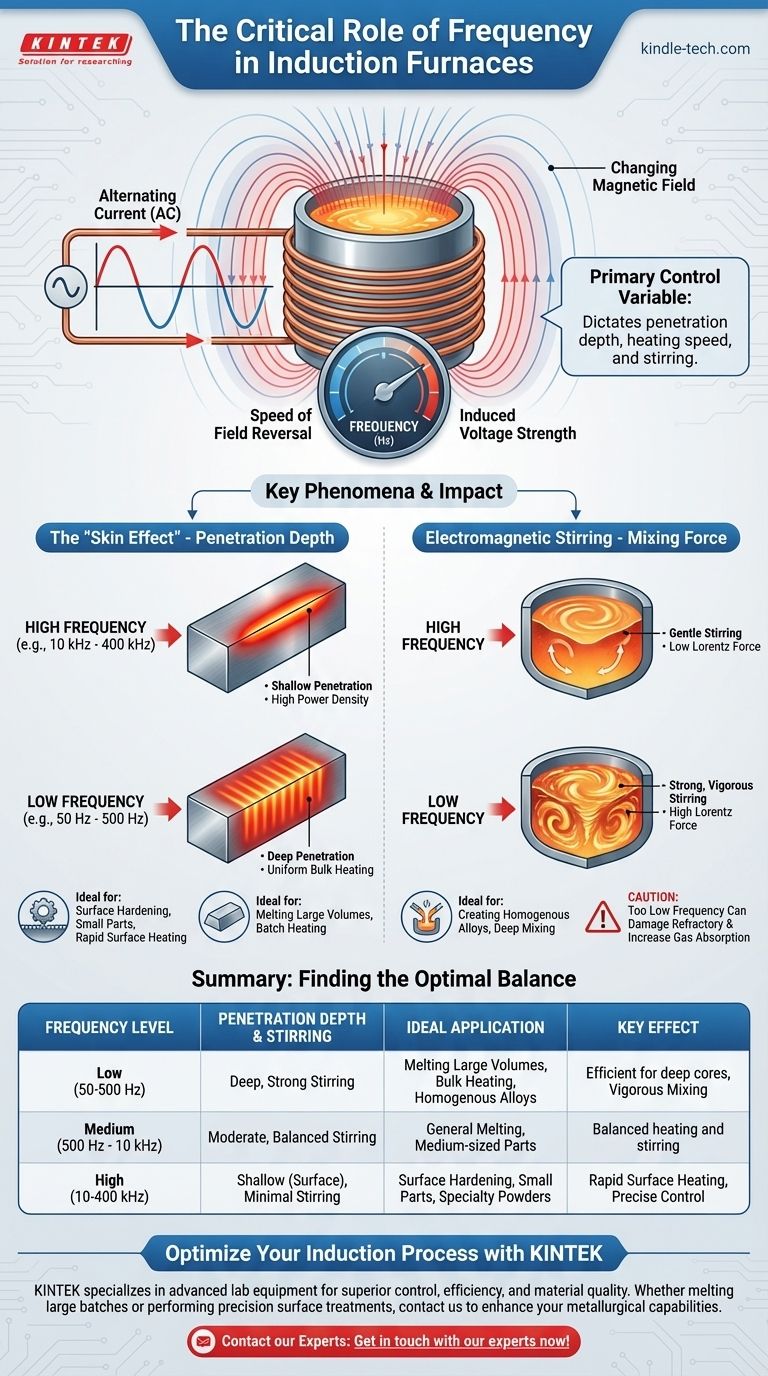

Beim Induktionsheizen ist die Frequenz die primäre Steuergröße. Sie bestimmt, wie tief die Energie in das Metall eindringt, die Geschwindigkeit des Heizprozesses und den Grad, in dem das geschmolzene Metall gerührt wird. Während der Wechselstrom selbst die Wärme erzeugt, bestimmt die Frequenz dieses Stroms die präzise Art und Effizienz des Ergebnisses.

Das Verständnis der Rolle der Frequenz ist der Schlüssel zur Beherrschung eines Induktionsofens. Es ermöglicht Ihnen, vom einfachen Schmelzen von Metall zu einer präzisen Steuerung des metallurgischen Prozesses überzugehen, egal ob Sie den tiefen Kern eines großen Barrens oder nur die Oberfläche eines kleinen Teils erwärmen müssen.

Das Grundprinzip: Wie Frequenz die Induktion antreibt

Um die Rolle der Frequenz zu verstehen, müssen wir uns zunächst den Kernmechanismus der Induktionserwärmung ansehen. Es ist ein Prozess, der vollständig auf einem sich ständig ändernden Magnetfeld beruht.

Erzeugung des sich ändernden Magnetfeldes

Ein Induktionsofen verwendet eine Kupferspule, durch die ein starker Wechselstrom (AC) geleitet wird. Dieser Strom wechselt naturgemäß schnell seine Richtung.

Dieser oszillierende Strom erzeugt ein starkes und schnell schwankendes Magnetfeld innerhalb der Spule, wo das zu schmelzende Metall (die „Charge“) platziert wird.

Die Rolle der Frequenz

Die Frequenz ist die Geschwindigkeit, mit der dieser Strom und sein Magnetfeld die Richtung wechseln, gemessen in Hertz (Hz). Eine Frequenz von 60 Hz bedeutet, dass das Feld 60 Mal pro Sekunde die Polarität wechselt.

Entscheidend ist, dass diese Änderung des Magnetfeldes einen elektrischen Strom in der leitfähigen Metallcharge selbst induziert. Nach dem Faradayschen Induktionsgesetz erzeugt eine schnellere Änderung eine stärkere induzierte Spannung.

Wärmeerzeugung durch Widerstand

Die induzierten elektrischen Ströme werden als Wirbelströme bezeichnet. Wenn diese Ströme durch das Metall wirbeln, stoßen sie auf den natürlichen elektrischen Widerstand des Materials.

Dieser Widerstand wandelt die elektrische Energie der Wirbelströme direkt in Wärme um – ein Prinzip, das als Joulesche Erwärmung bekannt ist. Dies ist es, was das Metall von innen nach außen schmilzt.

Die kritische Auswirkung der Frequenzwahl

Die Wahl der Frequenz ist nicht willkürlich; sie hat einen direkten und tiefgreifenden Einfluss darauf, wie das Metall erhitzt wird. Zwei primäre physikalische Phänomene spielen dabei eine Rolle: der Skineffekt und die elektromagnetische Rührung.

Der „Skineffekt“: Steuerung der Eindringtiefe

Die wichtigste Konsequenz der Frequenz ist der Skineffekt. Dieses Prinzip besagt, dass Wechselströme dazu neigen, sich an der Oberfläche oder „Haut“ eines Leiters zu konzentrieren.

Höhere Frequenzen verursachen einen ausgeprägteren Skineffekt, der die Wirbelströme in eine sehr dünne Schicht an der Oberfläche zwingt. Dies ist ideal für die Oberflächenhärtung oder das schnelle Schmelzen von Teilen mit kleinem Durchmesser.

Niedrigere Frequenzen reduzieren den Skineffekt, wodurch das Magnetfeld und die resultierenden Wirbelströme viel tiefer in das Metall eindringen können. Dies ist unerlässlich, um große Materialmengen effizient bis zum Kern zu schmelzen.

Leistungsdichte und Heizgeschwindigkeit

Da hohe Frequenzen Energie an der Oberfläche konzentrieren, erzeugen sie eine sehr hohe Leistungsdichte in diesem kleinen Bereich. Dies ermöglicht eine extrem schnelle Oberflächenerwärmung.

Umgekehrt verteilen niedrigere Frequenzen die Energie breiter im Volumen der Charge, was zu einer geringeren Leistungsdichte, aber einer gleichmäßigeren Massenheizung führt.

Elektromagnetische Rührung

Die starken Magnetfelder üben auch eine physikalische Kraft (die Lorentzkraft) auf das geschmolzene Metall aus, wodurch es sich bewegt und zirkuliert. Diese elektromagnetische Rührung ist entscheidend für die Herstellung homogener Legierungen.

Niedrigere Frequenzen erzeugen stärkere Magnetfelder, die tiefer eindringen, was zu einer kräftigeren und turbulenteren Rührwirkung führt. Höhere Frequenzen, die an der Oberfläche konzentriert sind, erzeugen eine viel sanftere Rührwirkung.

Die Kompromisse verstehen

Es gibt keine einzige „beste“ Frequenz. Die optimale Wahl hängt immer von einem Gleichgewicht zwischen Material, Größe der Charge und dem gewünschten Ergebnis ab.

Effizienz vs. Anwendung

Die Verwendung einer hohen Frequenz zum Schmelzen eines großen Stahlbarrens wäre äußerst ineffizient. Sie würden nur die Oberfläche erwärmen, während der Kern lange Zeit kalt bliebe.

Umgekehrt wäre die Verwendung einer sehr niedrigen Frequenz bei einem kleinen Teil ebenso ineffizient, da das Magnetfeld so tief eindringen könnte, dass ein Großteil seiner Energie das Teil durchdringt, ohne ausreichend Strom zu induzieren.

Rühren: Ein zweischneidiges Schwert

Während das Rühren für die Legierungsbildung unerlässlich ist, kann die starke Wirkung sehr niedriger Frequenzen zerstörerisch sein. Sie kann die Gasabsorption in der Schmelze erhöhen oder sogar die Erosion der feuerfesten Auskleidung des Ofens beschleunigen.

Die Frequenz muss so gewählt werden, dass sie ausreichend Mischung für ein homogenes Endprodukt bietet, ohne Schäden zu verursachen oder Verunreinigungen einzubringen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Frequenz ist eine Frage der Anpassung der Physik der Induktion an Ihr spezifisches metallurgisches Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen Schrott oder Barren liegt: Verwenden Sie eine niedrige Frequenz (z. B. 50 Hz bis 500 Hz), um eine tiefe Energiedurchdringung und eine gründliche, gleichmäßige Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Wärmebehandlung liegt: Verwenden Sie eine hohe Frequenz (z. B. 10 kHz bis 400 kHz), um die Energie präzise auf die Oberflächenschicht zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Teile oder Spezialpulver liegt: Verwenden Sie eine mittlere bis hohe Frequenz, die zur Teilesgröße passt, um einen schnellen und effizienten Energietransfer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer perfekt homogenen Legierung liegt: Wählen Sie eine Frequenz, die niedrig genug ist, um eine starke Rührung zu induzieren, aber hoch genug, um eine Beschädigung der Ofenauskleidung zu vermeiden.

Durch das Verständnis der Frequenz erhalten Sie präzise Kontrolle über den gesamten Induktionsheiz- und Schmelzprozess.

Zusammenfassungstabelle:

| Frequenzbereich | Eindringtiefe | Ideale Anwendung | Schlüsseleffekt |

|---|---|---|---|

| Niedrig (50-500 Hz) | Tief | Schmelzen großer Mengen, Massenheizung | Starke elektromagnetische Rührung |

| Mittel (500 Hz - 10 kHz) | Mäßig | Allgemeines Schmelzen, mittelgroße Teile | Ausgewogenes Heizen und Rühren |

| Hoch (10-400 kHz) | Flach (Oberfläche) | Oberflächenhärtung, Kleinteile | Schnelle Oberflächenerwärmung, minimale Rührung |

Bereit, Ihren Induktionsschmelzprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen metallurgischen Bedürfnisse zugeschnitten sind. Egal, ob Sie große Chargen schmelzen oder Präzisions-Oberflächenbehandlungen durchführen, unsere Expertise in der Induktionsofen-Technologie gewährleistet Ihnen überlegene Kontrolle, Effizienz und Materialqualität.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die präzisen Ergebnisse liefern können, die Sie benötigen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpress-Ofens für Cu/WC-Verbundwerkstoffe? Überlegene Dichte & Bindung

- Warum ist die Vakuumumgebung, die ein Vakuum-Warmpresssinterofen bietet, entscheidend für das Sintern von A356? Maximierung der Dichte

- Welche Rolle spielt ein Vakuum-Heißpressen (VHP)-Ofen bei der Verdichtung von Ruthenium? Erreichen Sie 99,7 % relative Dichte

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?