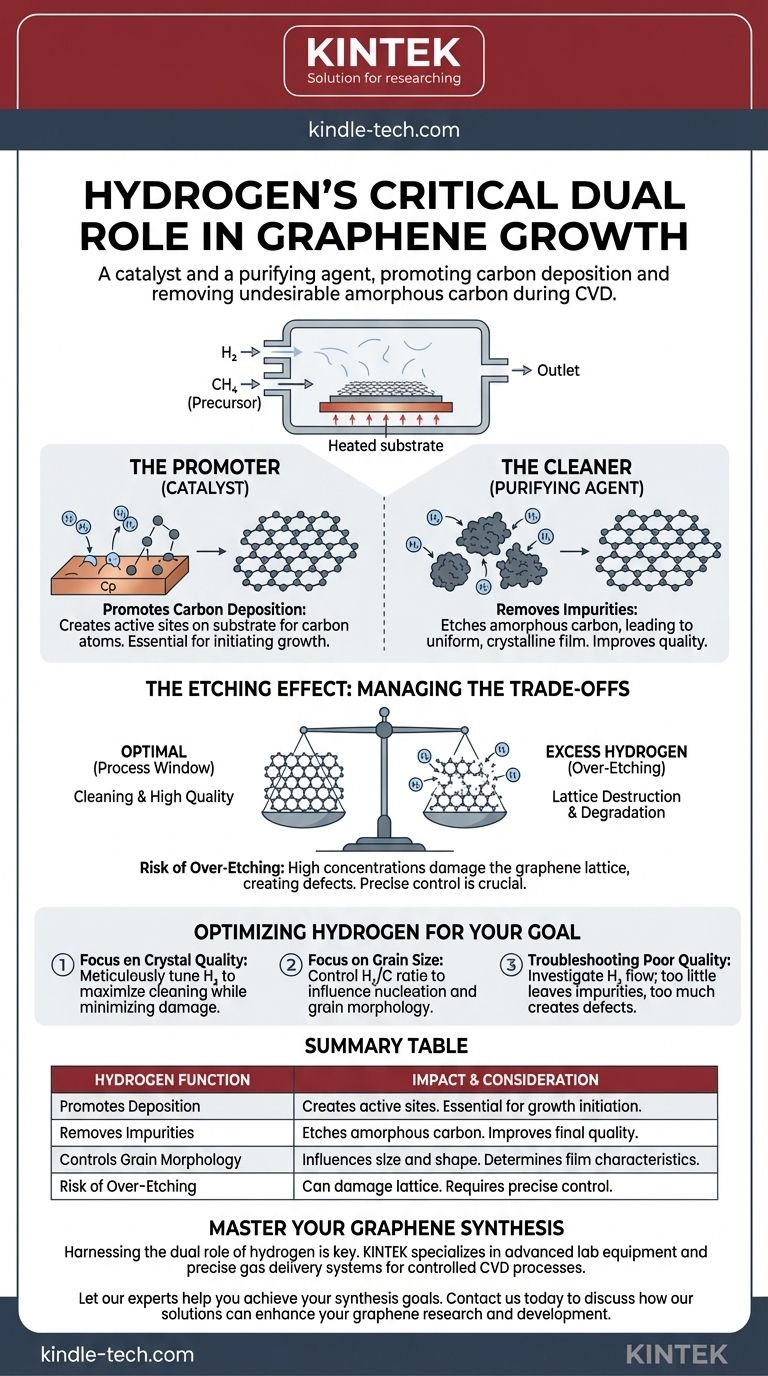

Kurz gesagt, Wasserstoff spielt eine entscheidende Doppelrolle beim Graphenwachstum. Während der chemischen Gasphasenabscheidung (CVD) fungiert er sowohl als Katalysator als auch als Reinigungsmittel, indem er die Kohlenstoffabscheidung auf dem Substrat fördert und gleichzeitig unerwünschten amorphen Kohlenstoff entfernt, was die endgültige Qualität der Graphenschicht verbessert.

Die größte Herausforderung bei der Verwendung von Wasserstoff für das Graphenwachstum besteht darin, seine widersprüchliche Natur zu steuern. Er ist unerlässlich für die Reinigung der Wachstumsoberfläche und die Herstellung hochwertiger Kristalle, aber ein Überschuss würde genau das Graphengitter, das Sie erzeugen möchten, aktiv ätzen und zerstören.

Die zwei Gesichter des Wasserstoffs beim Graphenwachstum

Das Verständnis der Wasserstoffkontrolle ist grundlegend für die Beherrschung der Graphensynthese. Seine Wirkung ist nicht monolithisch; er dient zu verschiedenen Stadien und Konzentrationen unterschiedlichen Zwecken und beeinflusst direkt die Struktur und Eigenschaften des Endmaterials.

Förderung der Kohlenstoffabscheidung

Wasserstoff wird benötigt, um das metallische Substrat (oft Kupfer) für das Wachstum vorzubereiten. Er hilft, aktive Stellen zu schaffen, an denen Kohlenstoffatome aus dem Vorläufergas (wie Methan) effektiv abgeschieden werden und das Graphengitter zu bilden beginnen können.

Der "Reiniger" - Entfernung von Verunreinigungen

Eine der wichtigsten Funktionen von Wasserstoff ist die Reinigung. Er liefert reaktive H-Atome, die selektiv amorphen Kohlenstoff ätzen oder korrodieren – eine ungeordnete, nicht-kristalline Form von Kohlenstoff, die eine häufige Verunreinigung darstellt und die Graphenqualität mindert.

Durch die Entfernung dieser Unvollkommenheiten stellt Wasserstoff sicher, dass der resultierende Film eine gleichmäßigere, kristalline Struktur aufweist.

Einfluss auf die Kornmorphologie

Die Wasserstoffkonzentration beeinflusst maßgeblich die Bildung einzelner Graphenkörner. Durch die Kontrolle des Wasserstoff-Kohlenstoff-Verhältnisses können Sie die Größe und Form (Morphologie) dieser Körner beeinflussen, was letztendlich die Eigenschaften des kontinuierlichen Graphenfilms bestimmt.

Die Kompromisse verstehen: Der Ätzeffekt

Obwohl Wasserstoff ein mächtiges Werkzeug zur Qualitätsverbesserung ist, birgt seine reaktive Natur ein erhebliches Risiko. Derselbe Mechanismus, der Verunreinigungen entfernt, kann auch das Produkt beschädigen.

Das Risiko des Überätzens

Der Ätzprozess ist nicht perfekt selektiv. Wenn die Wasserstoffkonzentration zu hoch oder die Expositionszeit zu lang ist, beginnen die Wasserstoffatome, das gewünschte Graphen selbst anzugreifen und zu korrodieren.

Gitterzerstörung und Qualitätsminderung

Dieses Überätzen führt zur Zerstörung des sechseckigen Kristallgitters, das Graphen definiert. Das Ergebnis ist ein Film mit Defekten, Löchern und einer verschlechterten Struktur, der seine außergewöhnlichen elektronischen und mechanischen Eigenschaften beeinträchtigt.

Das "Prozessfenster" finden

Der Erfolg bei der Graphensynthese hängt davon ab, das optimale Prozessfenster zu finden. Dies ist der enge Bereich der Wasserstoffkonzentration und des Durchflusses, der stark genug ist, um amorphen Kohlenstoff zu entfernen, aber nicht so aggressiv, dass er das Graphengitter beschädigt.

Optimierung von Wasserstoff für Ihr Syntheseziel

Ihr Ansatz zur Verwendung von Wasserstoff sollte von Ihrem Endziel bestimmt werden. Das Gleichgewicht ist heikel und erfordert eine präzise Kontrolle der CVD-Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Kristallqualität liegt: Sie müssen die Wasserstoffkonzentration akribisch einstellen, um die Entfernung von amorphem Kohlenstoff zu maximieren und gleichzeitig Schäden an der Graphenschicht zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Korngröße liegt: Das Wasserstoff-zu-Methan-Verhältnis ist Ihr wichtigster Parameter, da es die Keimbildungs- und Wachstumsdynamik der Graphendomänen direkt steuert.

- Wenn Sie Graphen von schlechter Qualität beheben möchten: Untersuchen Sie Ihren Wasserstofffluss als Hauptursache; zu wenig kann Verunreinigungen hinterlassen, während zu viel Defekte erzeugen kann.

Die Beherrschung der Rolle von Wasserstoff verwandelt das Graphenwachstum von einer einfachen Abscheidung in einen präzisen Materialentwicklungsprozess.

Zusammenfassungstabelle:

| Wasserstofffunktion | Auswirkungen auf das Graphenwachstum | Wichtige Überlegung |

|---|---|---|

| Fördert die Abscheidung | Erzeugt aktive Stellen auf dem Substrat, an denen Kohlenstoffatome das Graphengitter bilden können. | Unerlässlich für die Initiierung des Wachstums. |

| Entfernt Verunreinigungen | Ätzt amorphen Kohlenstoff, was zu einem gleichmäßigeren und kristallineren Film führt. | Verbessert die Qualität des Endmaterials. |

| Kontrolliert die Kornmorphologie | Beeinflusst die Größe und Form der Graphenkörner durch Anpassung des H₂/C-Verhältnisses. | Bestimmt die Filmeigenschaften. |

| Risiko des Überätzens | Hohe Konzentrationen können das Graphengitter beschädigen und Defekte und Löcher erzeugen. | Erfordert präzise Kontrolle, um Qualitätsminderung zu vermeiden. |

Meistern Sie Ihren Graphensyntheseprozess

Die Nutzung der Doppelrolle von Wasserstoff ist der Schlüssel zur Herstellung hochwertiger, gleichmäßiger Graphenfilme. Das präzise Gleichgewicht zwischen Wachstumsförderung und Ätzvermeidung erfordert eine fachmännische Kontrolle der Parameter der chemischen Gasphasenabscheidung (CVD).

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaftsforschung, einschließlich präziser Gasversorgungssysteme, die für kontrollierte CVD-Prozesse unerlässlich sind. Ob Sie für maximale Kristallqualität, spezifische Korngröße optimieren oder Defekte beheben, die richtigen Werkzeuge machen den Unterschied.

Lassen Sie sich von unseren Experten bei der Erreichung Ihrer Syntheseziele unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Graphenforschung und -entwicklung verbessern können.

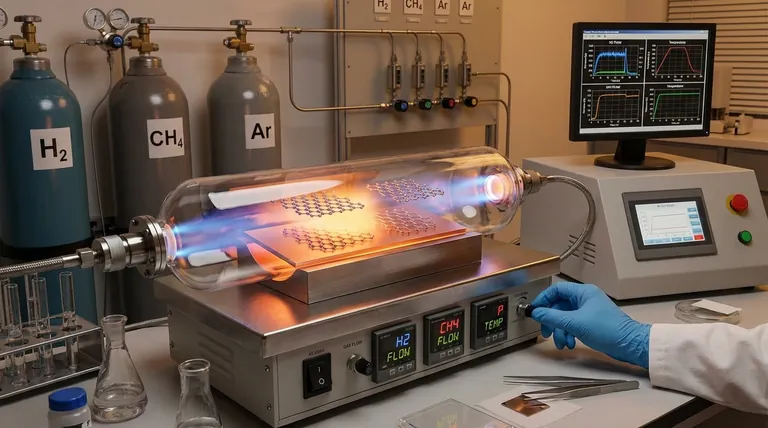

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion