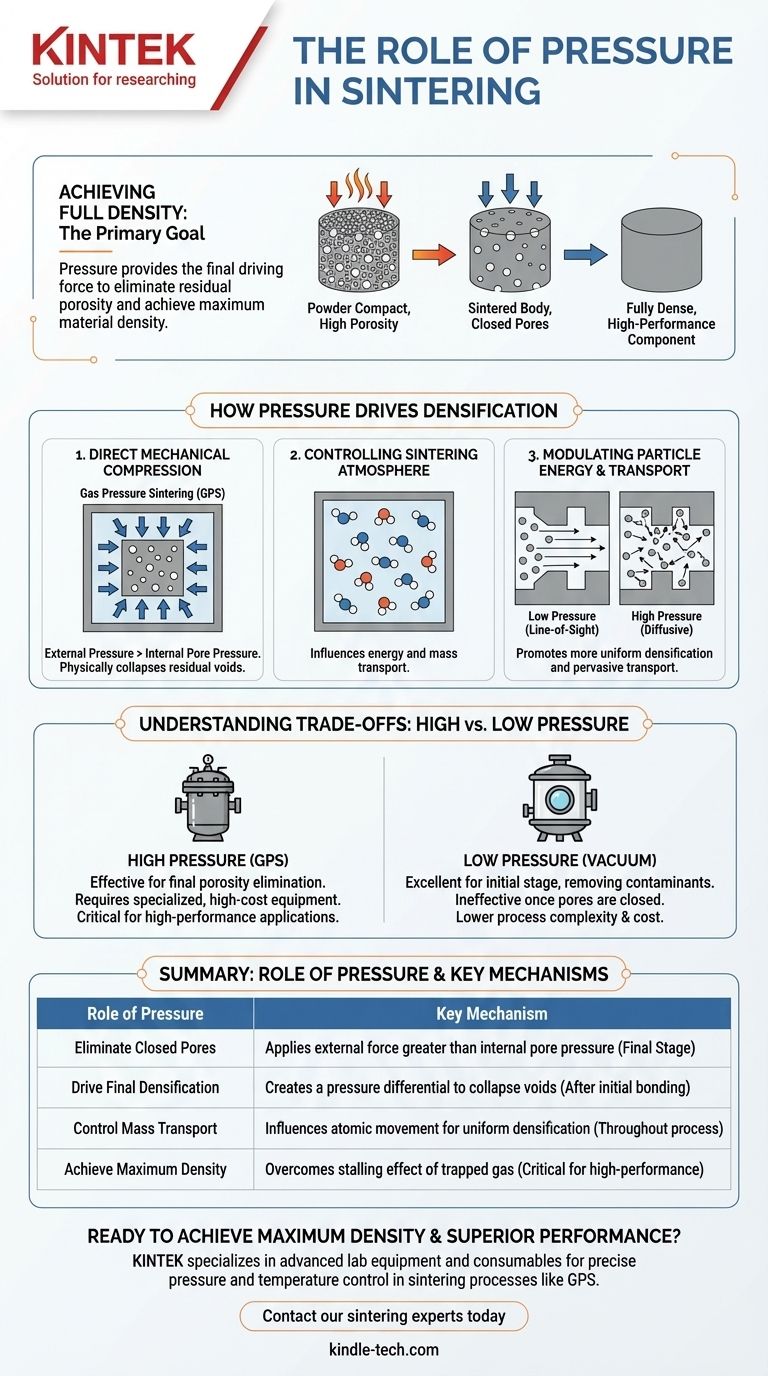

Beim Sintern ist die Hauptaufgabe des Drucks, die letzte Antriebskraft bereitzustellen, die erforderlich ist, um Restporosität zu eliminieren und eine maximale Materialdichte zu erreichen. Nachdem beim anfänglichen Sintern Partikel miteinander verbunden wurden und nur noch isolierte, geschlossene Poren übrig sind, wird ein externer Gasdruck angelegt, um diese Hohlräume physisch zu komprimieren und eine vollständig dichte Hochleistungskomponente zu erzeugen.

Druck ist mehr als nur eine einfache mechanische Kraft; er ist ein kritischer Kontrollparameter. Durch die Steuerung des Drucks der umgebenden Gasatmosphäre können Sie nicht nur Poren physisch kollabieren lassen, sondern auch die Energie und Bewegung von Atomen grundlegend beeinflussen, um den Verdichtungs-Prozess zu verbessern.

Das grundlegende Ziel: Erreichen der vollen Dichte

Sintern ist der Prozess der Verdichtung und Formung einer festen Masse aus Material durch Hitze und/oder Druck, ohne es bis zum Schmelzpunkt zu erhitzen. Das Ziel ist es, ein dichtes, zusammenhängendes Objekt aus einem Pulver herzustellen.

Das Problem der geschlossenen Poren

In den Anfangsstadien des Sinterns verschmelzen Partikel miteinander, und die Poren zwischen ihnen bilden ein miteinander verbundenes Netzwerk, das es eingeschlossenem Gas ermöglicht, zu entweichen. Während die Verdichtung fortschreitet, schnüren sich diese Kanäle ab, wodurch isolierte, geschlossene Poren zurückbleiben.

In diesem Stadium verlangsamt sich die weitere Verdichtung dramatisch. Das in diesen Poren eingeschlossene Gas übt einen Innendruck aus, der den Sinterkräften entgegenwirkt und den Prozess effektiv stoppt, bevor die volle Dichte erreicht wird.

Wie Druck die Verdichtung vorantreibt

Das Anlegen von externem Druck ist der Schlüssel zur Überwindung des Hindernisses der geschlossenen Poren und zur Vollendung des Verdichtungsweges. Dies wird durch mehrere Mechanismen erreicht.

Direkte mechanische Kompression

Die direkteste Funktion des Drucks ist die mechanische Kraft. Bei Prozessen wie dem Gasdrucksintern (GPS) wird die Komponente in einer Kammer erhitzt, die mit einem Hochdruck-Inertgas gefüllt ist.

Dieser Außendruck ist größer als der Innendruck des eingeschlossenen Gases in den geschlossenen Poren. Die resultierende Druckdifferenz erzeugt eine starke Antriebskraft, die die Resthohlräume physisch kollabieren lässt und das Material nahezu auf die theoretische Dichte drückt.

Steuerung der Sinteratmosphäre

Druck spielt auch eine subtilere Rolle bei der Steuerung der Prozessatmosphäre. Der Druck des Gases in der Kammer beeinflusst, wie Energie und Masse transportiert werden.

Bei höheren Gasdrücken kollidieren Atome und Ionen, die durch die Kammer wandern, häufiger mit den Gasatomen. Dies ist ein kritisches Konzept, das in verwandten Dünnschichtabscheidungsverfahren beobachtet wird.

Modulation der Partikelenergie und des Transports

Diese Kollisionen wirken als moderierender Effekt. Anstatt dass sich Partikel auf einem geraden Sichtlinienpfad bewegen, werden sie gestreut und beginnen sich diffuser zu bewegen, ähnlich einem Zufallspfad.

Obwohl das Sintern selbst keine Abscheidung beinhaltet, ist dieses Prinzip analog. Eine Umgebung mit höherem Druck kann den Materialtransport in komplexe Hohlräume und Hinterschneidungen erleichtern, die sonst schwer zu füllen wären, und so eine gleichmäßigere Verdichtung fördern. Bei niedrigem Druck ist die Bewegung direkter; bei hohem Druck wird sie durchdringender.

Die Abwägungen verstehen

Die Wahl der richtigen Druckstrategie ist ein Abwägen zwischen dem Erreichen der gewünschten Materialeigenschaften und der Bewältigung der Prozesskomplexität. Das Anwenden von Druck ist keine Einheitslösung.

Hoher Druck vs. niedriger Druck

Hoher Druck (wie bei GPS) ist äußerst wirksam bei der Eliminierung des letzten Prozentsatzes der Porosität, erfordert jedoch spezialisierte, kostspielige Druckbehälter.

Niedriger Druck (Vakuum) ist ausgezeichnet für die Anfangsstadien des Sinterns, da er hilft, Verunreinigungen und atmosphärische Gase aus dem offenen Porennetzwerk zu entfernen. Er ist jedoch unwirksam, sobald Poren geschlossen und isoliert werden.

Prozesskomplexität und Kosten

Die Entscheidung für einen Hochdruck-Sinterungsschritt ist hauptsächlich eine wirtschaftliche und technische. Die Ausrüstung, die zur sicheren Handhabung hoher Drücke und Temperaturen erforderlich ist, ist wesentlich komplexer und teurer als herkömmliche Atmosphärenöfen.

Diese zusätzlichen Kosten sind nur für Hochleistungsanwendungen gerechtfertigt, bei denen das Erreichen der maximalen Dichte und die Eliminierung aller Defekte für die Funktion und Zuverlässigkeit der Komponente von entscheidender Bedeutung sind.

Anwendung von Druck für Ihr Sinterziel

Ihre Strategie zur Verwendung von Druck sollte durch die endgültigen Eigenschaften bestimmt werden, die Ihre Komponente erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Festigkeit liegt: Ein mehrstufiger Prozess ist am besten geeignet, wobei zuerst Vakuum- oder Atmosphärensintern und anschließend ein Hochdruckschritt (wie GPS) zur Eliminierung der Endporosität durchgeführt wird.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung weniger kritischer Teile liegt: Standard-Atmosphärensintern kann ausreichend sein, wobei ein kleiner Rest an Porosität im Austausch gegen geringere Prozesskosten und Komplexität akzeptiert wird.

- Wenn Ihr Ziel die Beschichtung oder das Füllen komplexer Formen beinhaltet (in einem verwandten Prozess): Ein höherer Hintergrundgasdruck kann vorteilhaft sein, da er einen diffusiven, nicht-sichtliniengebundenen Materialtransport fördert, um eine vollständige Abdeckung zu gewährleisten.

Letztendlich ist Druck ein mächtiges und vielseitiges Werkzeug, um die endgültige Mikrostruktur und Integrität Ihres Materials zu beherrschen.

Zusammenfassungstabelle:

| Rolle des Drucks | Schlüsselmechanismus | Sinterstufe |

|---|---|---|

| Eliminierung geschlossener Poren | Übt eine äußere Kraft aus, die größer ist als der Innendruck der Poren | Endstufe |

| Antrieb der Endverdichtung | Erzeugt eine Druckdifferenz zum Kollabieren der Hohlräume | Nach anfänglicher Partikelbindung |

| Steuerung des Massentransports | Beeinflusst die atomare Bewegung für eine gleichmäßige Verdichtung | Während des gesamten Prozesses |

| Erreichen der maximalen Dichte | Überwindet den Stoppeffekt des in den Poren eingeschlossenen Gases | Entscheidend für Hochleistungsteile |

Bereit, maximale Dichte und überlegene Leistung in Ihren Materialien zu erzielen?

Bei KINTEK sind wir spezialisiert auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung von Sinterprozessen wie dem Gasdrucksintern (GPS) erforderlich sind. Unsere Lösungen sind für Labore und Hersteller konzipiert, die eine präzise Kontrolle über Druck und Temperatur benötigen, um Porosität zu eliminieren und vollständig dichte Komponenten mit hoher Integrität herzustellen.

Ob Sie Hochleistungskeramiken, fortschrittliche Metalle oder spezielle Verbundwerkstoffe entwickeln – unsere Expertise kann Ihnen helfen, Ihre Sinterstrategie für unvergleichliche Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Sinterexperten, um zu besprechen, wie die Geräte von KINTEK die Eigenschaften und Zuverlässigkeit Ihres Materials verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Andere fragen auch

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Welche Vorteile bietet eine Kaltisostatische Presse (CIP) für Festkörperbatterien? Überlegene Dichte & Gleichmäßigkeit

- Warum ist eine Kaltisostatische Presse (CIP) nach der Montage von Li/Li3PS4-LiI/Li-Batterien erforderlich? Optimieren Sie Ihre Festkörpergrenzfläche

- Welche Vorteile bietet CIP-Ausrüstung für W-TiC-Verbundwerkstoffe? Erzielung hochdichter, fehlerfreier Materialien

- Warum wird eine Kalt-Isostatische Presse (CIP) für Sulfid-Festelektrolyte bevorzugt? Maximieren Sie Ihre Ionenleitfähigkeit