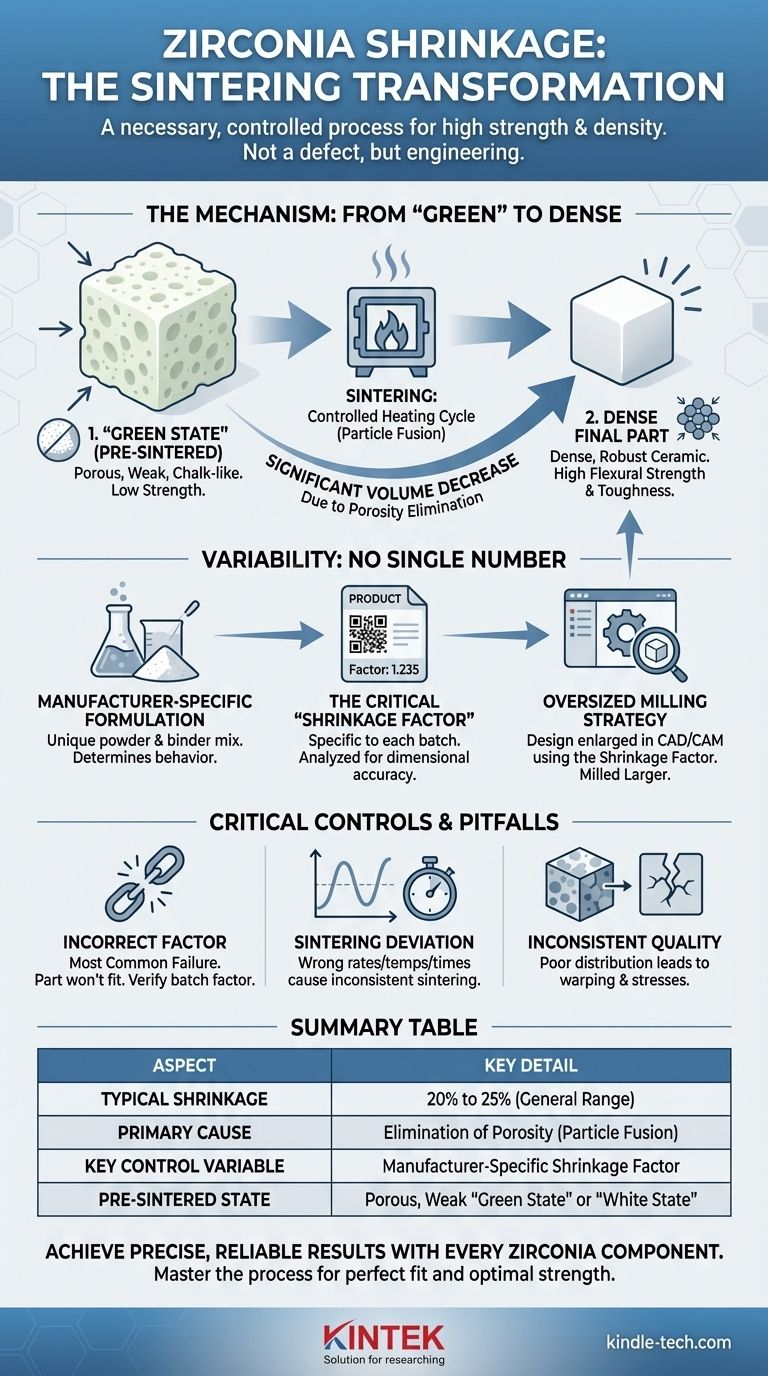

Kurz gesagt, Zirkonoxid schrumpft während des Sinterns erheblich, eine notwendige Umwandlung, bei der das Material erhitzt wird, um seine Partikel zu verschmelzen, die Porosität zu reduzieren und seine endgültige hohe Festigkeit und Dichte zu erreichen. Obwohl der genaue Prozentsatz variiert, ist diese Schrumpfung ein vorhersehbarer und kontrollierter Teil des Herstellungsprozesses.

Die entscheidende Erkenntnis ist, dass die Zirkonoxid-Schrumpfung kein Defekt, sondern ein fundamentaler, konstruierter Teil seiner Verarbeitung ist. Diese Schrumpfung wird während der anfänglichen Fräsphase präzise berechnet und kompensiert, um sicherzustellen, dass die endgültige Komponente ihre exakt beabsichtigten Abmessungen und Festigkeit erreicht.

Der Mechanismus hinter der Zirkonoxid-Schrumpfung

Um die endgültigen Eigenschaften einer Zirkonoxid-Komponente zu verstehen, müssen Sie zunächst verstehen, warum sie ihre Größe so dramatisch ändert. Der Prozess beginnt mit dem Material in einem porösen, vorgesinterten Zustand und endet mit einer dichten, festen Endform.

Vom „Grünzustand“ zu einem dichten Endteil

Vor dem Sintern befindet sich ein gefrästes Zirkonoxidteil in seinem „Grünzustand“ oder „Weißzustand“. In diesem Stadium ist es porös, kreideartig und leicht zu fräsen, besitzt aber eine sehr geringe Festigkeit. Es ist im Wesentlichen ein komprimiertes Pulver aus Zirkonoxidpartikeln.

Das Hauptziel des Sinterns ist es, diese schwache, poröse Struktur in eine vollständig dichte und robuste Keramik umzuwandeln.

Die Rolle von Wärme und Partikelverschmelzung

Der Sinterprozess beinhaltet einen sorgfältig kontrollierten Heizzyklus. Wenn die Temperatur steigt, schmelzen die einzelnen Zirkonoxidpartikel nicht, sondern beginnen an ihren Kontaktpunkten miteinander zu verschmelzen.

Diese atomare Diffusion über die Grenzen der Partikel hinweg zieht sie näher zusammen und schließt allmählich die Lücken und leeren Räume zwischen ihnen.

Die Eliminierung der Porosität ist die Ursache der Schrumpfung

Die „erhebliche Schrumpfung“ ist ein direktes Ergebnis der Eliminierung dieser Porosität. Wenn die unzähligen mikroskopischen Hohlräume zwischen den Zirkonoxidpartikeln kollabieren, nimmt das Gesamtvolumen des Materials erheblich ab.

Dieser Prozess erhöht die Dichte des Materials, die direkt für seine außergewöhnlichen mechanischen Eigenschaften, wie hohe Biegefestigkeit und Bruchzähigkeit, verantwortlich ist.

Warum es keine einzelne Schrumpfungszahl gibt

Sie werden keinen einzelnen, universellen Schrumpfungswert für alle Zirkonoxide finden. Diese Variabilität ist beabsichtigt und ein Schlüsselfaktor für die Erzielung hochpräziser Ergebnisse.

Herstellerspezifische Formulierung

Jeder Hersteller entwickelt seine eigene einzigartige Formulierung von Zirkonoxidpulver und Bindemitteln. Die spezifische Größe und Verteilung der Zirkonoxidpartikel im vorgesinterten Block oder der Scheibe bestimmt sein präzises Schrumpfungsverhalten.

Typischerweise liegt die Zirkonoxid-Schrumpfung im Bereich von 20% bis 25%, dies ist jedoch nur eine allgemeine Richtlinie.

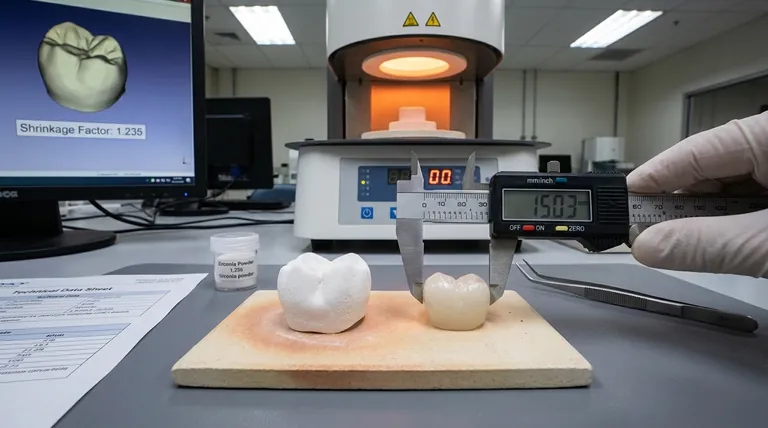

Der kritische „Schrumpfungsfaktor“

Um die Maßhaltigkeit zu gewährleisten, analysieren die Hersteller jede Produktionscharge und drucken einen präzisen Schrumpfungsfaktor auf das Produktetikett oder den QR-Code. Diese Zahl ist der Schlüssel zu einem erfolgreichen Ergebnis.

Dieser Faktor wird vor Beginn des Fräsens in die CAD/CAM-Software eingegeben.

Die Strategie des überdimensionierten Fräsens

Die Software verwendet den spezifischen Schrumpfungsfaktor, um das Design der Komponente automatisch zu vergrößern. Das Teil wird absichtlich in einer überdimensionierten Größe aus dem Grünzustandsblock gefräst.

Während des Sinterns schrumpft dieses überdimensionierte Teil dann auf die exakten Abmessungen, die im ursprünglichen digitalen Design angegeben sind, und gewährleistet so eine perfekte Passform.

Die Kompromisse und Fallstricke verstehen

Die Kontrolle der Schrumpfung ist für den Erfolg von größter Bedeutung. Ein Versagen, diese einzelne Variable zu steuern, wird den gesamten Prozess gefährden.

Die Auswirkung eines falschen Schrumpfungsfaktors

Die Verwendung des falschen Schrumpfungsfaktors ist die häufigste Ursache für Misserfolge. Wenn die Kompensation ungenau ist, passt eine Zahnkrone oder ein Industrieteil einfach nicht, was Zeit und Material verschwendet. Überprüfen Sie immer den Faktor für die spezifische Scheibe, die Sie verwenden.

Abweichungen im Sinterzyklus

Obwohl der Schrumpfungsfaktor primär ist, spielt der Sinterzyklus selbst eine Rolle. Abweichungen von den vom Hersteller empfohlenen Heizraten, Spitzentemperaturen oder Haltezeiten können zu unvollständigem oder inkonsistentem Sintern führen, was sowohl die endgültigen Abmessungen als auch die mechanische Integrität des Materials beeinträchtigt.

Inkonsistente Materialqualität

Die Verwendung von minderwertigen Zirkonoxidblöcken mit inkonsistenter Partikelverteilung kann zu unvorhersehbarer, ungleichmäßiger Schrumpfung führen. Dies kann Verwerfungen oder innere Spannungen im Endteil verursachen, wodurch es anfällig für vorzeitiges Versagen wird.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen einer vorhersehbaren Schrumpfung erfordert eine strenge Kontrolle Ihres Prozesses vom digitalen Design bis zum endgültigen Sintern.

- Wenn Ihr Hauptaugenmerk auf der klinischen oder technischen Passform liegt: Verwenden Sie immer den vom Hersteller angegebenen Schrumpfungsfaktor für die spezifische Charge des Zirkonoxids, das Sie fräsen.

- Wenn Ihr Hauptaugenmerk auf der Materialfestigkeit liegt: Halten Sie sich strikt an das validierte Sinterprotokoll, um eine vollständige Verdichtung und die Entwicklung optimaler mechanischer Eigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Kalibrieren Sie Ihre Sinteröfen regelmäßig und implementieren Sie einen Arbeitsablauf, der den Schrumpfungsfaktor vor jedem Auftrag doppelt überprüft.

Letztendlich erfordert die Beherrschung von Zirkonoxid, die Schrumpfung nicht als Problem, sondern als die kontrollierbare Variable zu betrachten, die die unvergleichliche Leistung des Materials freisetzt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Typischer Schrumpfungsbereich | 20% bis 25% |

| Hauptursache | Eliminierung der Porosität während der Partikelverschmelzung |

| Schlüsselkontrollvariable | Herstellerspezifischer Schrumpfungsfaktor |

| Vorgesinterter Zustand | Poröser, schwacher „Grünzustand“ oder „Weißzustand“ |

| Ergebnis der Schrumpfung | Hohe Dichte, Festigkeit und Bruchzähigkeit |

Erzielen Sie präzise, zuverlässige Ergebnisse mit jeder Zirkonoxid-Komponente.

Die Beherrschung des Sinterprozesses ist entscheidend, um sicherzustellen, dass Ihre Zahnrestaurationen oder Industrieteile eine perfekte Passform und optimale Festigkeit aufweisen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die diese Präzision unterstützen.

Unser Sortiment an hochwertigen Sinteröfen und Zubehör ist für konsistente, kontrollierte Heizzyklen konzipiert. Arbeiten Sie mit uns zusammen, um die Zuverlässigkeit Ihres Arbeitsablaufs und die Materialleistung zu verbessern.

Kontaktieren Sie KINTEK noch heute, um die Sinteranforderungen Ihres Labors zu besprechen und die richtige Lösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Muss Porzellan gebrannt werden? Entdecken Sie den wesentlichen Prozess für echte Porzellanfestigkeit

- Wie stark ist Zahnkeramik? Entdecken Sie Materialien, die stärker als der natürliche Zahnschmelz sind

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was sind die Eigenschaften von Dentalkeramiken? Erzielen Sie überragende Ästhetik und Haltbarkeit

- Können Keramikzähne verfärben? Warum hochqualitative Dentalkeramik Verfärbungen widersteht

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was ist die Funktion eines Hochvakuum-Sinterofens bei 3Y-TZP? Verbesserung der Qualität zahnärztlicher Restaurationen