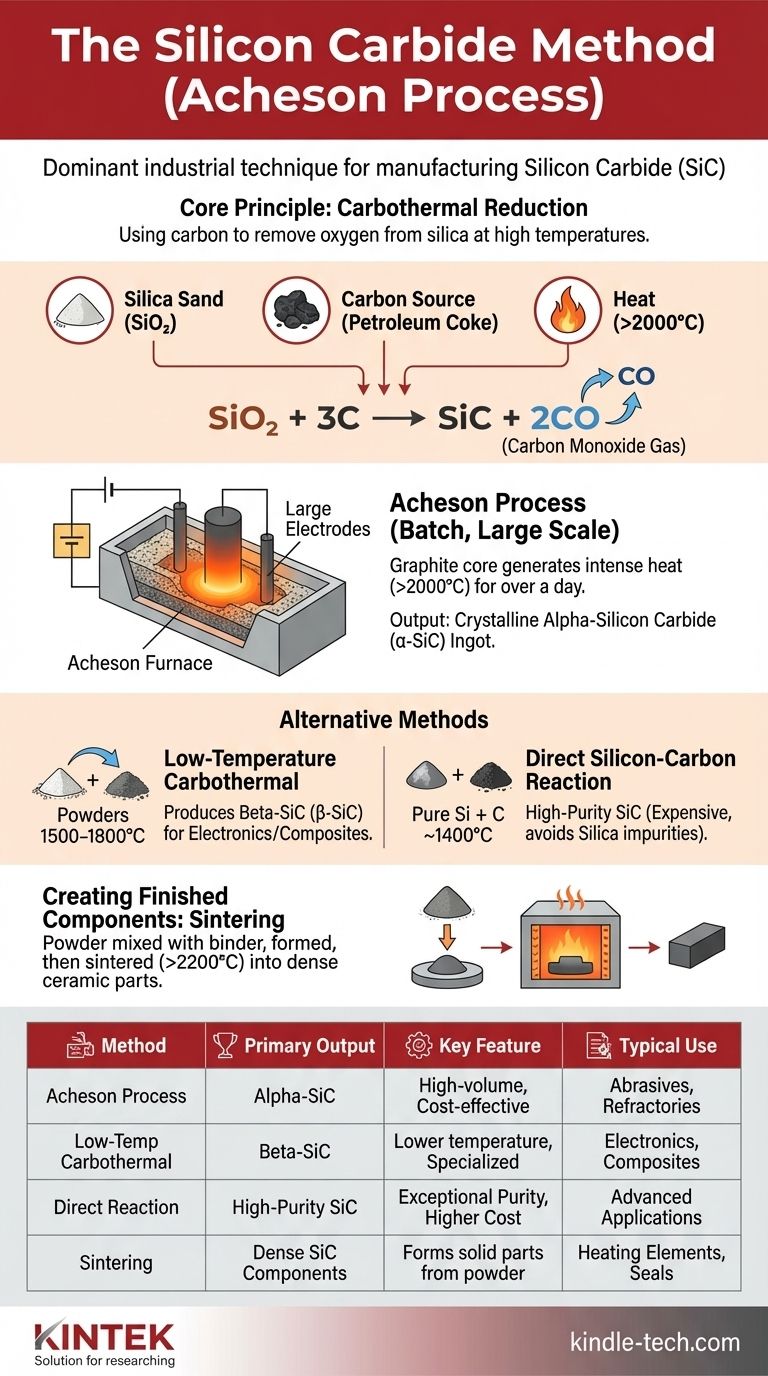

Kurz gesagt, die „Siliziumkarbid-Methode“ bezieht sich am häufigsten auf den Acheson-Prozess, die dominierende industrielle Technik zur Herstellung von Siliziumkarbid (SiC). Diese Methode beinhaltet die Hochtemperaturreaktion von Quarzsand und Kohlenstoff in einem großen elektrischen Widerstandsofen. Während andere spezialisierte Methoden existieren, ist der Acheson-Prozess die grundlegende Technologie zur Herstellung des Großteils des heute in der Industrie verwendeten SiC.

Siliziumkarbid ist ein synthetisches Material, das heißt, es muss hergestellt werden. Alle Produktionsmethoden basieren auf einem grundlegenden chemischen Prinzip: der Verwendung einer Kohlenstoffquelle, um Sauerstoff aus Siliziumdioxid bei extrem hohen Temperaturen zu entfernen, wodurch sich das verbleibende Silizium und der Kohlenstoff zu einer neuen, außergewöhnlich harten Verbindung verbinden können.

Das Kernprinzip: Karbothermische Reduktion

Die Hauptbestandteile

Die Rohstoffe für die Siliziumkarbidproduktion sind einfach und reichlich vorhanden. Die primären Ausgangsstoffe sind hochreines Siliziumdioxid (Silica, SiO₂), gewonnen aus Quarzsand, und eine Kohlenstoffquelle, typischerweise Petrolkoks.

Die grundlegende Reaktion

Im Kern ist der Prozess eine karbothermische Reduktion. In der intensiven Hitze eines Ofens reagiert der Kohlenstoff mit dem Siliziumdioxid und „entzieht“ ihm die Sauerstoffatome, um Kohlenmonoxid (CO) Gas zu bilden.

Dies befreit das Silizium, sich direkt mit dem überschüssigen Kohlenstoff zu verbinden und Siliziumkarbid zu erzeugen. Die vereinfachte chemische Reaktion lautet: SiO₂ + 3C → SiC + 2CO.

Primäre industrielle Produktion: Die Acheson-Methode

Die Acheson-Methode, die in den 1890er Jahren entwickelt wurde, bleibt das Arbeitspferd für die Massenproduktion von SiC. Es ist ein Batch-Prozess, der durch sein einzigartiges Ofendesign und seinen massiven Maßstab definiert ist.

Der Ofenaufbau

Ein typischer Acheson-Ofen ist eine große, trogartige Struktur, oft über 12 Meter lang. Er wird mit einer präzisen Mischung aus Quarzsand und Petrolkoks beladen. Ein zentraler Graphitkern ist in dieser Mischung vergraben und verläuft von Ende zu Ende.

Der Heizprozess

Ein enormer elektrischer Strom wird durch den Graphitkern geleitet. Der Kern wirkt als Widerstand, erzeugt immense Hitze und erhöht die Innentemperatur der Mischung auf über 2000°C (3600°F).

Diese extreme Temperatur initiiert die karbothermische Reduktion, die über einen Tag lang abläuft. Die Reaktion verbraucht die Rohmaterialien und bildet einen großen, kristallinen Barren aus Siliziumkarbid um den zentralen Kern.

Das Ergebnis: Alpha-Siliziumkarbid (α-SiC)

Nach dem Abkühlen wird der Ofen demontiert. Das Ergebnis ist ein hohler Zylinder aus verwachsenen Siliziumkarbidkristallen. Dieser Rohbarren wird dann mechanisch zerkleinert, gereinigt und nach Größe für verschiedene Anwendungen sortiert.

Der Acheson-Prozess produziert hauptsächlich Alpha-Siliziumkarbid (α-SiC), die häufigste und thermodynamisch stabilste kristalline Form des Materials, bekannt für seine extreme Härte.

Alternative Synthesemethoden

Während der Acheson-Prozess dominiert, werden andere Methoden verwendet, um verschiedene Qualitäten oder Formen von SiC für spezialisierte Anwendungen herzustellen.

Niedertemperatur-Karbothermische Reduktion

Diese Methode reagiert feine Siliziumdioxid- und Kohlenstoffpulver bei niedrigeren Temperaturen, typischerweise zwischen 1500°C und 1800°C. Sie wird zur Synthese von Beta-Siliziumkarbid (β-SiC) verwendet, einer anderen Kristallstruktur, die oft für bestimmte elektronische oder Verbundwerkstoffanwendungen bevorzugt wird.

Direkte Silizium-Kohlenstoff-Reaktion

Für Anwendungen, die außergewöhnliche Reinheit erfordern, kann SiC durch direkte Reaktion von reinem metallischem Siliziumpulver mit Kohlenstoffpulver bei Temperaturen um 1400°C hergestellt werden. Dies vermeidet die Verwendung von Quarzsand und eliminiert eine Quelle von Verunreinigungen, ist aber aufgrund der Kosten für reines Silizium erheblich teurer.

Herstellung von Fertigteilen

Die oben genannten Methoden produzieren SiC-Pulver. Um feste Teile wie Heizstäbe oder Gleitringdichtungen herzustellen, wird dieses Pulver mit einem Bindemittel gemischt, in die gewünschte Form gebracht und anschließend gesintert. Sintern ist ein Hochtemperaturprozess (bis zu 2200°C), der dazu führt, dass sich die einzelnen SiC-Körner verbinden und rekristallisieren, wodurch ein dichtes, festes Keramikbauteil entsteht.

Die Kompromisse verstehen

Reinheit vs. Kosten

Die Acheson-Methode ist die kostengünstigste für große Mengen und daher ideal für industrielle Schleifmittel und feuerfeste Materialien. Ihre Reinheit ist jedoch durch die Rohmaterialien begrenzt. Direkte Reaktionsmethoden erzeugen SiC höherer Reinheit, aber zu deutlich höheren Kosten.

Kristallstruktur (α-SiC vs. β-SiC)

Alpha-SiC, das durch die Acheson-Methode hergestellt wird, ist der härtere, stabilere Polymorph, der für die meisten strukturellen und abrasiven Anwendungen verwendet wird. Beta-SiC ist eine kubische Kristallform, die bei der Herstellung feiner Pulver wertvoll ist und spezifische Anwendungen in fortschrittlichen Verbundwerkstoffen und der Halbleiterforschung hat.

Energieverbrauch

Alle Siliziumkarbid-Synthesemethoden sind extrem energieintensiv. Die Notwendigkeit, Temperaturen weit über 1500°C zu erreichen und aufrechtzuerhalten, macht Energie zu einem primären Kostentreiber und einem wichtigen Umweltaspekt bei der SiC-Produktion.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Produktionsmethode ist entscheidend für die Auswahl des richtigen Materials für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf industriellen Schleifmitteln, Sandstrahlmitteln oder feuerfesten Ziegeln liegt: Das kostengünstige α-SiC, das über die Acheson-Methode hergestellt wird, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf hochreinem Material für fortschrittliche Elektronik oder Verbundwerkstoffe liegt: Das teurere β-SiC aus direkter Reaktion oder spezialisierten karbothermischen Methoden ist die geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf einem fertigen Hochtemperaturbauteil wie einem Heizelement liegt: Der kritische Prozess ist das Sintern von SiC-Pulver, das nach der anfänglichen Synthese stattfindet und die endgültige Dichte und Festigkeit bestimmt.

Letztendlich ermöglicht Ihnen das Wissen, wie Siliziumkarbid hergestellt wird, die inhärenten Eigenschaften, die Reinheit und die Kostenstruktur des Materials zu verstehen, mit dem Sie arbeiten.

Zusammenfassungstabelle:

| Methode | Primäres Ergebnis | Hauptmerkmal | Typische Verwendung |

|---|---|---|---|

| Acheson-Prozess | Alpha-SiC (α-SiC) | Hohes Volumen, kostengünstig | Schleifmittel, feuerfeste Materialien |

| Niedertemperatur-Karbothermisch | Beta-SiC (β-SiC) | Niedrigere Temperatur, spezialisiert | Elektronik, Verbundwerkstoffe |

| Direkte Reaktion | Hochreines SiC | Außergewöhnliche Reinheit, höhere Kosten | Fortschrittliche Anwendungen |

| Sintern | Dichte SiC-Komponenten | Bildet feste Teile aus Pulver | Heizelemente, Dichtungen |

Benötigen Sie hochwertige Siliziumkarbidmaterialien oder fachkundige Beratung für Ihr Labor? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet die richtigen SiC-Produkte für Anwendungen, die von industriellen Schleifmitteln bis hin zu hochreinen elektronischen Komponenten reichen. Lassen Sie sich von unserem Fachwissen bei der Auswahl des optimalen Materials für Ihre spezifischen Anforderungen helfen – kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist die Funktion eines Vakuumofens? Erreichen Sie eine hochreine, kontaminationsfreie Wärmebehandlung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die Luft- und Raumfahrt, Medizintechnik und High-Tech-Fertigung