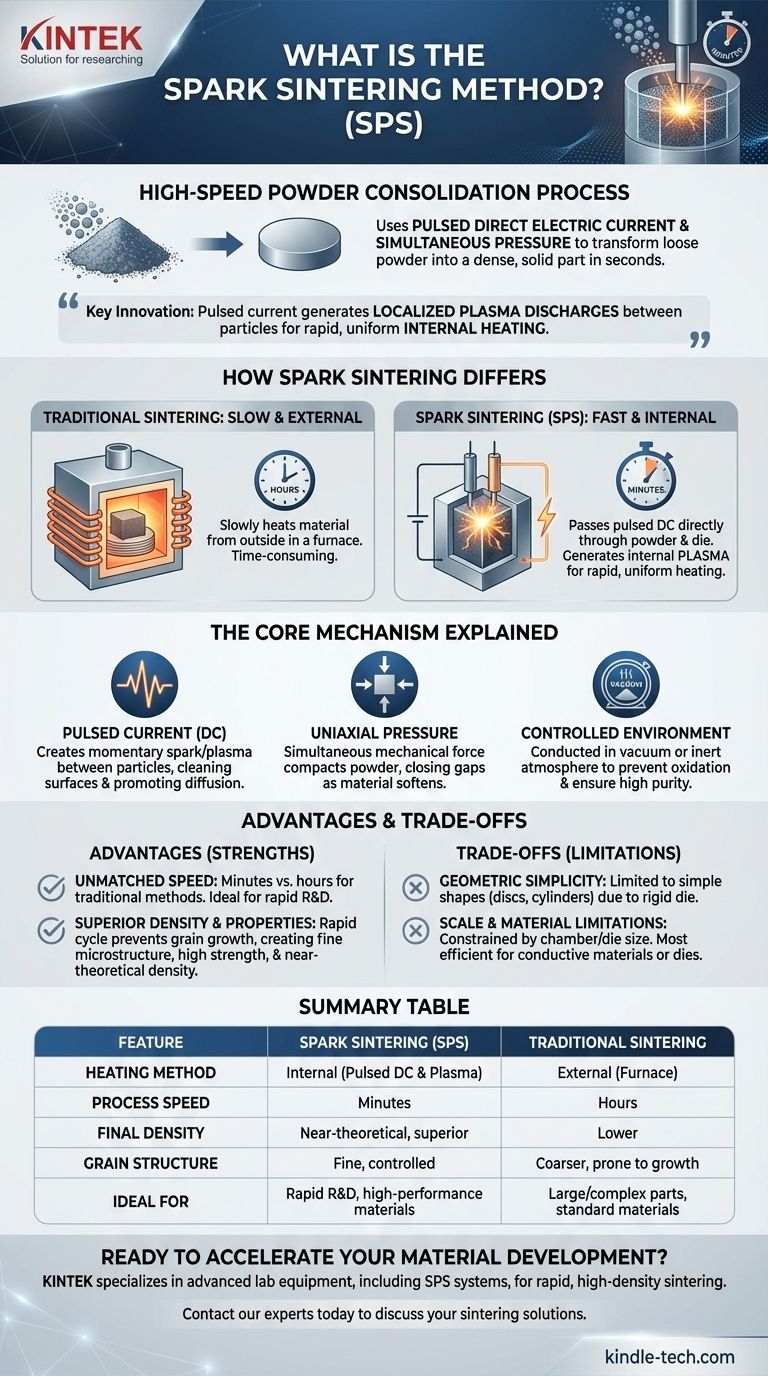

Im Kern ist das Funkensintern ein Hochgeschwindigkeits-Pulververdichtungsprozess. Auch bekannt als Spark Plasma Sintering (SPS), verwendet es einen leistungsstarken gepulsten Gleichstrom und gleichzeitigen mechanischen Druck, um loses Pulver innerhalb von Sekunden in ein dichtes, festes Bauteil umzuwandeln. Im Gegensatz zu herkömmlichen Methoden, die ein Material langsam von außen erwärmen, erwärmt das Funkensintern das Material intern, was den Prozess dramatisch beschleunigt und die endgültigen Materialeigenschaften verbessert.

Die grundlegende Innovation des Funkensinterns ist die Verwendung eines gepulsten elektrischen Stroms zur Erzeugung lokalisierter Plasmaentladungen zwischen Pulverpartikeln. Dies führt zu einer schnellen, gleichmäßigen, internen Erwärmung, die in Kombination mit Druck eine Verdichtung wesentlich schneller erreicht als herkömmliche reine Wärmeverfahren.

Wie sich das Funkensintern grundlegend unterscheidet

Um den Wert des Funkensinterns zu verstehen, ist es zunächst wichtig, den konventionellen Prozess zu verstehen, den es verbessert.

Traditionelles Sintern: Langsam und extern

Beim traditionellen Sintern wird loses Pulver in einem Ofen hohen Temperaturen und Druck ausgesetzt. Ziel ist es, das Material zu einem festen Stück zu verdichten, indem die porösen Zwischenräume zwischen den Partikeln reduziert werden, ohne den Schmelzpunkt des Materials zu erreichen.

Dieser Prozess beruht auf extern zugeführter Wärme, die langsam durch das Material geleitet werden muss. Dies ist oft ein zeitaufwändiger Prozess, der Stunden in Anspruch nimmt.

Funkensintern: Schnell und intern

Das Funkensintern (SPS) revolutioniert dies, indem ein gepulster Gleichstrom (DC) direkt durch das Pulver und dessen leitfähige Matrize (typischerweise Graphit) geleitet wird.

Dieser direkte elektrische Kontakt erzeugt gleichzeitig zwei Heizeffekte. Er erwärmt die gesamte leitfähige Matrize, die wiederum das Pulver erwärmt, aber noch wichtiger ist, dass er intensive Funkenplasmaentladungen in den mikroskopischen Spalten zwischen den Pulverpartikeln erzeugt.

Diese interne Plasmaerzeugung reinigt die Partikeloberflächen, indem sie Oxidschichten abbrennt, und sorgt für eine extrem schnelle und gleichmäßige Erwärmung im gesamten Material. Dieser duale Heizmechanismus ist der Schlüssel zu seiner unglaublichen Geschwindigkeit.

Der Kernmechanismus erklärt

Der SPS-Prozess ist eine präzise Kombination aus elektrischen, mechanischen und umgebungsbedingten Steuerungen.

Die Rolle des gepulsten Stroms

Die Anwendung eines gepulsten Gleichstroms anstelle eines kontinuierlichen Stroms ist entscheidend. Diese Ein-Aus-Anwendung erzeugt eine einzigartige elektrothermische Umgebung.

Jeder Puls erzeugt eine momentane Funken- oder Plasmaentladung zwischen benachbarten Pulverpartikeln. Dieser lokalisierte Energieschub reinigt die Partikeloberflächen und fördert die atomare Diffusion, den Mechanismus, der die Partikel miteinander verbindet.

Die Bedeutung des uniaxialen Drucks

Während der Strom die Wärme liefert, wird gleichzeitig uniaxialer Druck von den Stempeln ausgeübt, die auch als Elektroden fungieren.

Diese konstante mechanische Kraft verdichtet das Pulver physikalisch, schließt die Lücken zwischen den Partikeln und unterstützt den Konsolidierungsprozess, wenn das Material durch die intensive Hitze erweicht.

Die kontrollierte Umgebung

Der gesamte Prozess wird in einem Vakuum oder einer kontrollierten inerten Atmosphäre durchgeführt. Dies verhindert die Oxidation des Pulvers, insbesondere bei der Arbeit mit reaktiven Metallen, und gewährleistet eine hohe Reinheit und überlegene Eigenschaften des endgültig gesinterten Bauteils.

Die wichtigsten Vorteile und Kompromisse verstehen

SPS ist eine leistungsstarke Technik, aber ihre Anwendung ist nicht universell. Das Verständnis ihrer Stärken und Schwächen ist entscheidend.

Vorteil: Unübertroffene Geschwindigkeit

Der Hauptvorteil ist die Geschwindigkeit. Die Aufheizraten sind außergewöhnlich schnell, und der gesamte Sinterzyklus kann in Minuten abgeschlossen werden, verglichen mit den Stunden, die für konventionelles Heißpressen erforderlich sind. Dies macht es ideal für die schnelle Materialentwicklung und Forschung.

Vorteil: Überlegene Dichte und Eigenschaften

Der schnelle Heiz- und Kühlzyklus hilft, Kornwachstum zu verhindern, das bei langsameren, Hochtemperaturprozessen üblich ist. Dies führt zu Materialien mit einer sehr feinen Mikrostruktur, was zu verbesserten mechanischen Eigenschaften wie Festigkeit und Härte führt.

Die Plasmaentladung hat auch eine reinigende Wirkung auf die Partikeloberflächen, fördert stärkere Bindungen und erreicht eine nahezu theoretische Dichte.

Kompromiss: Geometrische Einfachheit

SPS verwendet eine starre Matrize, typischerweise aus Graphit. Dies bedeutet, dass der Prozess im Allgemeinen auf die Herstellung einfacher Formen wie Scheiben, Zylinder oder Blöcke beschränkt ist. Komplexe, dreidimensionale Teile sind mit dieser Methode nicht realisierbar.

Kompromiss: Skalierungs- und Materialbeschränkungen

Die Größe des Endteils wird durch die Größe der SPS-Kammer und der verfügbaren Matrize begrenzt. Obwohl SPS auch für nichtleitende Materialien wie Keramiken verwendet werden kann, ist der Prozess am effizientesten, wenn das Material oder die umgebende Matrize elektrisch leitfähig ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Funkensintern eingesetzt werden soll, hängt ausschließlich von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung liegt: Funkensintern ist ein unübertroffenes Werkzeug zur schnellen Herstellung und Prüfung neuer Legierungen oder Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und feiner Kornstruktur liegt: SPS ist eine führende Methode zur Herstellung hochleistungsfähiger Komponenten mit überlegenen mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder geometrisch komplexer Teile liegt: Sie sollten alternative Methoden wie die traditionelle Pulvermetallurgie, Gießen oder additive Fertigung in Betracht ziehen.

Diese fortschrittliche Technik beschleunigt die Herstellung von Hochleistungsmaterialien grundlegend und eröffnet neue Möglichkeiten in der Materialwissenschaft und -technik.

Zusammenfassungstabelle:

| Merkmal | Funkensintern (SPS) | Traditionelles Sintern |

|---|---|---|

| Heizmethode | Intern (gepulster Gleichstrom & Plasma) | Extern (Ofen) |

| Prozessgeschwindigkeit | Minuten | Stunden |

| Enddichte | Nahezu theoretisch, überlegen | Niedriger |

| Kornstruktur | Fein, kontrolliert | Grober, anfällig für Wachstum |

| Ideal für | Schnelle F&E, Hochleistungsmaterialien | Große/komplexe Teile, Standardmaterialien |

Bereit, Ihre Materialentwicklung mit Spark Plasma Sintering zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich SPS-Systemen, um Ihnen schnelles, hochdichtes Sintern für überlegene Materialeigenschaften zu ermöglichen. Unsere Expertise unterstützt Forscher und Ingenieure bei der Entwicklung von Legierungen und Verbundwerkstoffen der nächsten Generation.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinterlösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist Funkenplasmagesintertes (Spark Plasma Sintering, SPS) bei Polymeren? Schnelle Herstellung dichter, hochleistungsfähiger Materialien

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien

- Was ist der Unterschied zwischen Spark Plasma Sintering und konventionellem Sintern? Ein Leitfaden für schnellere, bessere Materialien

- Was sind die Anwendungsgebiete des Spark Plasma Sintering (SPS)? Herstellung von Hochleistungswerkstoffen mit Präzision