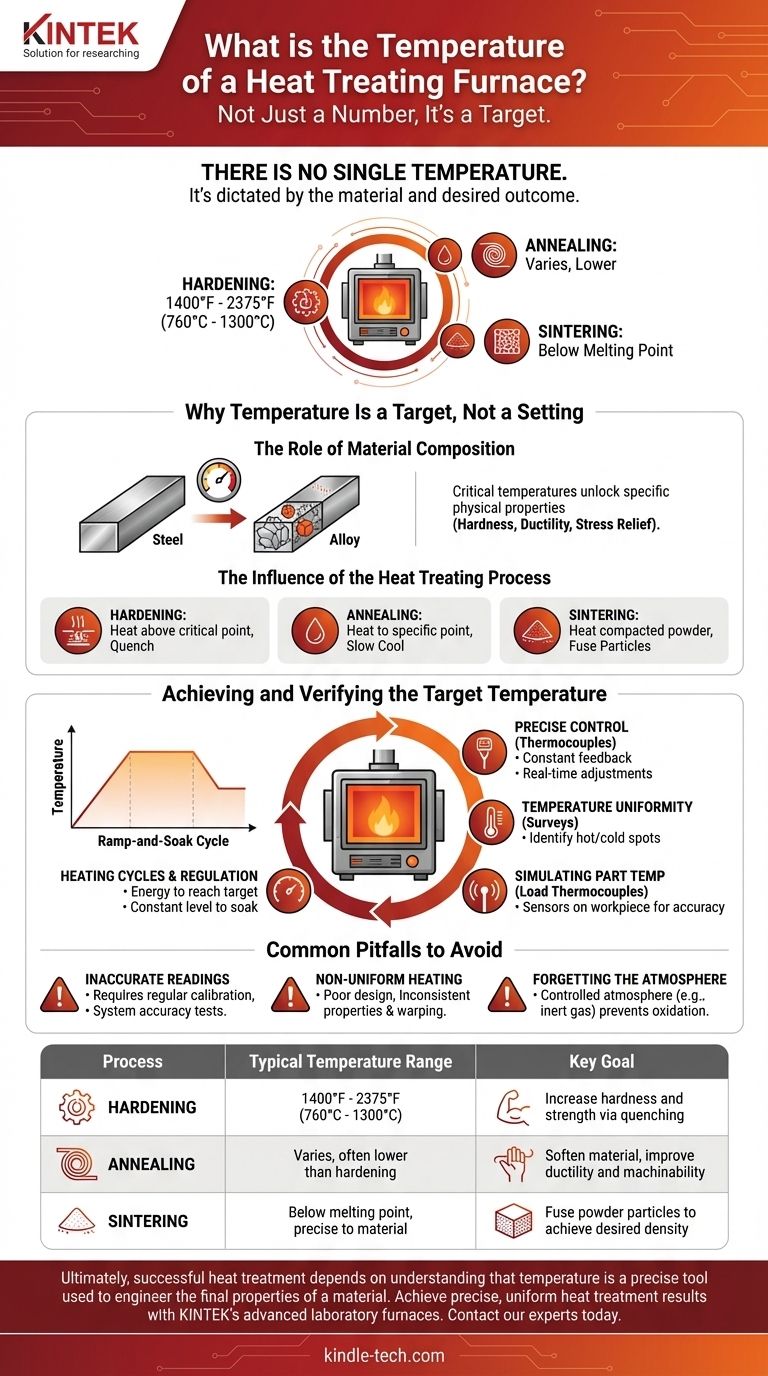

Es gibt keine einzelne Temperatur für einen Wärmebehandlungsofen; die korrekte Temperatur wird vollständig vom Material und dem gewünschten Ergebnis bestimmt. Für gängige Stähle können Härteprozesse Temperaturen von 760 °C (1400 °F) bis zu 1300 °C (2375 °F) erfordern. Die Temperatur muss präzise für die spezifische metallurgische Umwandlung gesteuert werden, die der Prozess erfordert, sei es Härten, Glühen oder Sintern.

Die Temperatur eines Wärmebehandlungsofens ist keine statische Zahl, sondern eine hochkontrollierte Variable in einem dynamischen Prozess. Die entscheidende Frage ist nicht „was ist die Temperatur“, sondern „welche Temperatur benötigt mein spezifisches Material, um die gewünschten Eigenschaften zu erreichen?“

Warum Temperatur ein Ziel und keine Einstellung ist

Die Temperatur im Inneren eines Ofens ist das primäre Werkzeug, um die Mikrostruktur eines Materials gezielt zu verändern. Unterschiedliche Temperaturen ermöglichen unterschiedliche physikalische Eigenschaften, wie Härte, Duktilität oder den Abbau innerer Spannungen.

Die Rolle der Materialzusammensetzung

Jede Metalllegierung hat kritische Temperaturen, bei denen sich ihre innere Kristallstruktur umwandelt. Bei Stahl beinhaltet dies die Änderung der Kristallphase des Eisens zu Austenit, wodurch Kohlenstoff gelöst werden kann, bevor er durch schnelles Abkühlen (Abschrecken) fixiert wird.

Die genaue Temperatur für diese Umwandlung hängt von der spezifischen Zusammensetzung des Stahls ab.

Der Einfluss des Wärmebehandlungsprozesses

Das Ziel der Behandlung bestimmt das erforderliche Temperaturprofil.

- Härten erfordert das Erhitzen des Materials über seinen kritischen Umwandlungspunkt vor dem Abschrecken.

- Glühen beinhaltet das Erhitzen auf eine bestimmte Temperatur und anschließendes sehr langsames Abkühlen, um das Material zu erweichen und seine Bearbeitbarkeit zu verbessern.

- Sintern erhitzt verdichtetes Pulver auf eine Temperatur, die hoch genug ist, um die Partikel zu verschmelzen, aber unterhalb des Schmelzpunkts des Materials, um eine gewünschte Dichte zu erreichen.

Jeder dieser Prozesse verwendet ein anderes Temperaturziel, um ein einzigartiges Ergebnis zu erzielen.

Erreichen und Überprüfen der Zieltemperatur

Eine Temperatur einzustellen ist einfach, aber sicherzustellen, dass das gesamte Werkstück diese Temperatur gleichmäßig erreicht und hält, ist eine komplexe technische Herausforderung. Dies erfordert ein ausgeklügeltes System zur Steuerung und Überprüfung.

Heizzyklen und Regelung

Ein Ofen benötigt eine erhebliche Energiemenge, um seine Zieltemperatur zu erreichen. Sobald diese erreicht ist, wird die Wärmezufuhr auf ein konstantes Niveau reduziert, um das Material für eine bestimmte Zeit bei dieser Temperatur zu halten oder „einzutauchen“.

Dieser Rampen- und Haltezyklus ist grundlegend, um sicherzustellen, dass das gesamte Teil durchgeheizt wird.

Die Bedeutung präziser Steuerung

Öfen verwenden Thermoelemente als Sensoren, um dem Steuerungssystem konstantes Temperatur-Feedback zu liefern. Diese Rückkopplungsschleife ermöglicht es dem System, Echtzeitanpassungen an den Heizelementen vorzunehmen und so sicherzustellen, dass die Temperatur stabil und genau bleibt.

Temperaturgleichmäßigkeit ist entscheidend

Die auf dem Regler angezeigte Temperatur ist nicht unbedingt die Temperatur überall im Ofen. Temperaturgleichmäßigkeitsuntersuchungen werden durchgeführt, um die heißesten und kältesten Stellen innerhalb des Arbeitsvolumens zu identifizieren.

Inkonsistentes Erhitzen kann dazu führen, dass ein Teil sich verzieht, Risse bekommt oder unzuverlässige Eigenschaften über seine Struktur hinweg aufweist.

Simulieren der Teiletmperatur

Die Lufttemperatur im Ofen kann von der tatsächlichen Temperatur des zu behandelnden Materials abweichen. Aus diesem Grund werden häufig Lastthermoelemente auf oder in das Werkstück selbst gelegt, um die genaueste Ablesung des thermischen Zustands des Teils zu erhalten.

Häufige Fallstricke, die es zu vermeiden gilt

Das Erreichen der korrekten Temperatur ist entscheidend, aber mehrere Faktoren können den Prozess beeinträchtigen und zu fehlerhaften Teilen und verschwendeten Ressourcen führen.

Ungenauigkeiten bei Temperaturmessungen

Ein Ofen ist nur so genau wie seine Sensoren. Regelmäßige Systemgenauigkeitstests und die Kalibrierung von Thermoelementen sind unerlässlich. Das Verlassen auf eine unbestätigte Messung kann dazu führen, dass ein Material bei der falschen Temperatur behandelt wird, was den Prozess vollständig ungültig macht.

Ungleichmäßiges Erhitzen

Schlechtes Ofendesign oder unsachgemäße Teileplatzierung können zu erheblichen Temperaturschwankungen führen. Dies ist eine Hauptursache für inkonsistente Härte, innere Spannungen und Maßverzerrungen in fertigen Bauteilen.

Die Atmosphäre vergessen

Die Temperatur ist nur ein Teil der Gleichung. Viele Prozesse erfordern eine kontrollierte Atmosphäre (wie ein Inertgas), um Oxidation und Zunderbildung auf der Materialoberfläche bei hohen Temperaturen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatur ist immer eine Funktion Ihres Materials und Ihres Ziels.

- Wenn Ihr Hauptaugenmerk auf dem Härten von Kohlenstoffstahl liegt: Ihre Zieltemperatur liegt über dem kritischen Umwandlungspunkt des Materials, typischerweise im Bereich von 760 °C bis 870 °C (1400 °F bis 1600 °F), um es auf das Abschrecken vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Spannungsarmglühen liegt: Sie verwenden sorgfältig kontrollierte Temperaturen, oft niedriger als beim Härten, um das Material zu erweichen und die Duktilität zu verbessern, ohne seine Phase grundlegend zu ändern.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Pulvermetallen liegt: Die Temperatur muss hoch genug sein, um Partikel zu verschmelzen, aber unterhalb des Schmelzpunkts, wobei Präzision entscheidend ist, um die erforderliche Enddichte zu erreichen.

Letztendlich hängt eine erfolgreiche Wärmebehandlung davon ab, zu verstehen, dass Temperatur ein präzises Werkzeug ist, das verwendet wird, um die endgültigen Eigenschaften eines Materials zu gestalten.

Zusammenfassungstabelle:

| Prozess | Typischer Temperaturbereich | Hauptziel |

|---|---|---|

| Härten | 760 °C - 1300 °C (1400 °F - 2375 °F) | Erhöhung von Härte und Festigkeit durch Abschrecken |

| Glühen | Variiert, oft niedriger als Härten | Material erweichen, Duktilität und Bearbeitbarkeit verbessern |

| Sintern | Unterhalb des Schmelzpunkts, präzise auf Material abgestimmt | Pulverpartikel verschmelzen, um die gewünschte Dichte zu erreichen |

Erzielen Sie präzise, gleichmäßige Wärmebehandlungsergebnisse mit den fortschrittlichen Laboröfen von KINTEK. Ob Sie Stahl härten, Metalle glühen oder Pulver sintern, unsere Geräte liefern die exakte Temperaturkontrolle und Gleichmäßigkeit, die Ihr Prozess erfordert. Überlassen Sie die Eigenschaften Ihres Materials nicht dem Zufall – kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Wärmebehandlungsergebnisse verbessern und konsistente, hochwertige Ergebnisse für Ihr Labor sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten