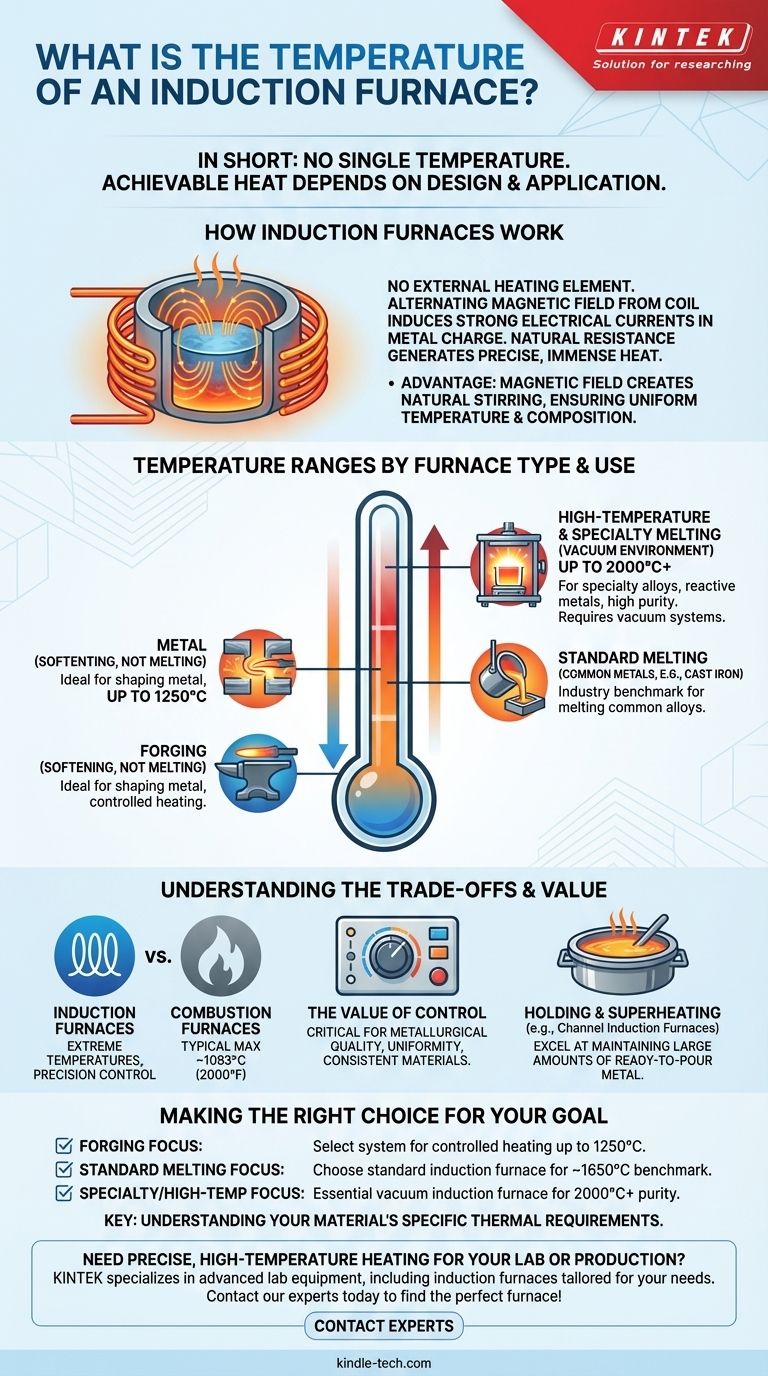

Kurz gesagt, es gibt keine einheitliche Temperatur für einen Induktionsschmelzofen. Die erreichbare Temperatur hängt vollständig von der Bauart des Ofens und seinem spezifischen Anwendungszweck ab und reicht von 1250°C beim Schmieden bis über 2000°C beim Schmelzen von Speziallegierungen in einer Vakuumumgebung.

Die Temperatur eines Induktionsschmelzofens ist keine feste Eigenschaft, sondern eine Fähigkeit, die durch seinen Zweck definiert wird. Standardöfen erreichen typischerweise 1650°C zum Schmelzen, während spezialisierte Vakuummodelle für die Verarbeitung fortschrittlicher Materialien 2000°C überschreiten können.

Wie Induktionsschmelzöfen funktionieren

Das Prinzip der Induktionserwärmung

Ein Induktionsschmelzofen verwendet kein externes Heizelement. Stattdessen nutzt er ein starkes, wechselndes Magnetfeld, das von einer Kupferspule erzeugt wird.

Dieses Magnetfeld induziert starke elektrische Ströme direkt im Metall (der „Charge“), das sich im Ofen befindet. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt immense, schnelle und präzise Wärme.

Der Rühreffekt

Ein wesentlicher Vorteil dieses Prozesses ist die natürliche Rührwirkung, die durch das Magnetfeld erzeugt wird. Dies gewährleistet, dass das geschmolzene Metall im gesamten Bad eine sehr gleichmäßige Temperatur und Zusammensetzung aufweist.

Präzision und Kontrolle

Diese Methode ermöglicht eine extrem hohe Temperaturregelgenauigkeit. Oft besteht nur ein sehr geringer Temperaturunterschied zwischen dem Kern des Materials und seiner Oberfläche, was für die metallurgische Qualität entscheidend ist.

Temperaturbereiche nach Ofentyp und Anwendung

Die Maximaltemperatur eines Induktionsschmelzofens wird durch seinen Verwendungszweck bestimmt. Unterschiedliche Aufgaben erfordern unterschiedliche thermische Fähigkeiten.

Schmiedetemperaturen

Für Anwendungen wie das Schmieden, bei denen das Metall erweicht, aber nicht geschmolzen werden muss, arbeitet ein Induktionsschmelzofen typischerweise bei Temperaturen bis zu 1250°C.

Standard-Schmelztemperaturen

Zum Schmelzen der meisten gängigen Metalle und Legierungen wie Gusseisen erreichen ein Standard- oder kleiner Induktionsschmelzofen Temperaturen zwischen 1600°C und 1650°C.

Hochtemperatur- und Spezialschmelzen

Wenn es um Speziallegierungen, reaktive Metalle oder Materialien geht, die extreme Reinheit erfordern, wird ein Vakuuminduktionsschmelzofen verwendet. Diese spezialisierten Systeme können eine Maximaltemperatur von 2000°C oder sogar höher erreichen.

Die Abwägungen verstehen

Die Wahl der Heiztechnologie hängt von mehr als nur der Maximaltemperatur ab. Der Kontext der Anwendung ist entscheidend.

Induktion vs. Verbrennungsofen

Die Fähigkeiten eines Induktionsschmelzofens übertreffen die vieler herkömmlicher Öfen bei weitem. Ein typischer Erdgasofen erreicht beispielsweise möglicherweise nur Temperaturen um 1093°C (2000°F).

Der Wert der Kontrolle

Obwohl die hohen Temperaturen beeindruckend sind, liegt der Hauptvorteil der Induktion oft in der Präzision. Die Fähigkeit, die Temperatur genau zu regeln und die Gleichmäßigkeit aufrechtzuerhalten, ist für die Herstellung hochwertiger, konsistenter Materialien unerlässlich.

Halten und Überhitzen

Einige Bauarten, wie der Kanalinduktionsofen, sind nicht für maximale Temperaturen ausgelegt. Sie zeichnen sich dadurch aus, dass sie große Mengen geschmolzenen Metalls bei einer bestimmten Temperatur halten oder es überhitzen, was sie ideal für Gießereien macht, die eine konstante Versorgung mit gießbereitem Metall benötigen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie die Ofentechnologie basierend auf den spezifischen thermischen Anforderungen Ihres Materials und Prozesses.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden liegt: Sie benötigen ein System, das für kontrolliertes Erhitzen bis 1250°C ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardlegierungen wie Gusseisen liegt: Ein Standard-Induktionsschmelzofen, der 1650°C erreichen kann, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von reaktiven oder Hochtemperaturlegierungen liegt: Ein Vakuuminduktionsschmelzofen mit einer Kapazität von 2000°C ist unerlässlich, um die Reinheit zu gewährleisten und das erforderliche Schmelzen zu erreichen.

Letztendlich ist das Verständnis der spezifischen Bedürfnisse Ihres Materials der Schlüssel zur Auswahl der richtigen Heiztechnologie.

Zusammenfassungstabelle:

| Anwendung | Typischer Temperaturbereich | Schlüsselmerkmale |

|---|---|---|

| Schmieden | Bis zu 1250°C | Erhitzt Metall ohne Schmelzen, ideal zum Erweichen vor dem Formen. |

| Standardschmelzen (z. B. Gusseisen) | 1600°C – 1650°C | Industriestandard für das Schmelzen gängiger Metalle und Legierungen. |

| Vakuumschmelzen (Speziallegierungen) | Bis zu 2000°C+ | Wird für reaktive Metalle und hochreine Anwendungen in einer kontrollierten Umgebung verwendet. |

Benötigen Sie präzise Hochtemperaturerwärmung für Ihr Labor oder Ihren Produktionsprozess? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsschmelzöfen, die auf Schmieden, Standardschmelzen oder Hochtemperatur-Vakuum-Anwendungen zugeschnitten sind. Unsere Lösungen gewährleisten eine gleichmäßige Erwärmung, exakte Temperaturkontrolle und Zuverlässigkeit für Ihre spezifischen Materialanforderungen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Ziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen