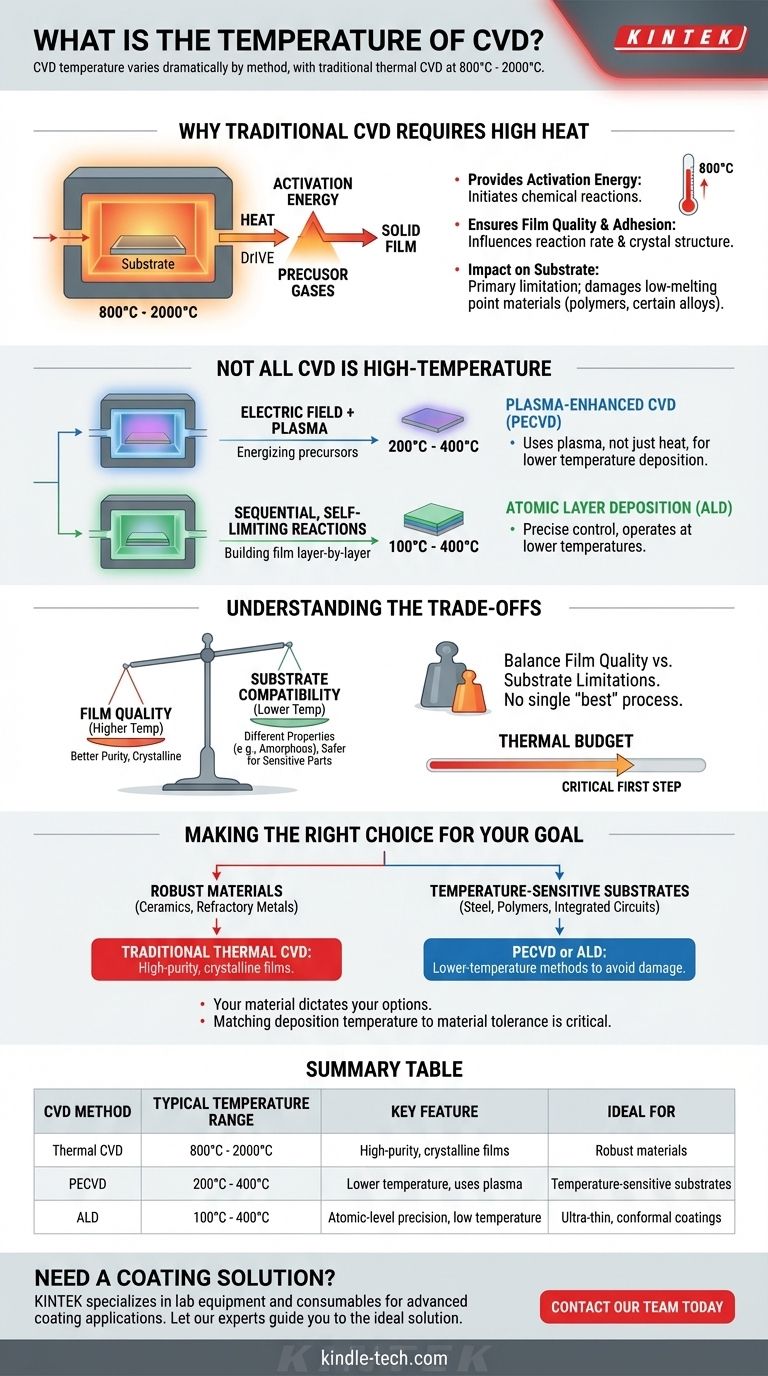

Die Temperatur für die chemische Gasphasenabscheidung (CVD) variiert je nach Methode dramatisch, aber die traditionelle thermische CVD arbeitet bei sehr hohen Temperaturen, typischerweise im Bereich von 800°C bis 2000°C. Diese intensive Hitze ist notwendig, um die chemischen Reaktionen anzutreiben, die die gewünschte Beschichtung auf der Oberfläche eines Materials bilden.

Das zentrale Konzept ist keine einzelne Temperatur für alle CVD-Prozesse. Stattdessen ist die erforderliche Temperatur eine kritische Variable, die verschiedene CVD-Methoden unterscheidet, wobei die Wahl vollständig von der Hitzebeständigkeit des zu beschichtenden Materials abhängt.

Warum traditionelle CVD hohe Hitze erfordert

Die Temperatur des Substrats ist einer der kritischsten Parameter im CVD-Prozess. Bei der konventionellen thermischen CVD ist Wärme der primäre Motor, der die gesamte Abscheidung antreibt.

Bereitstellung der Aktivierungsenergie

Damit die Precursor-Gase reagieren und einen festen Film bilden können, benötigen sie eine erhebliche Menge an Energie. Bei der thermischen CVD liefert die hohe Temperatur diese "Aktivierungsenergie" und initiiert die chemischen Reaktionen direkt auf der Substratoberfläche.

Sicherstellung von Filmqualität und Haftung

Eine ordnungsgemäße Temperaturkontrolle ist entscheidend für das Wachstum einer hochwertigen, dichten und gut haftenden Beschichtung. Die Temperatur beeinflusst die Reaktionsgeschwindigkeit, die Kristallstruktur und die Gesamtintegrität des abgeschiedenen Films.

Die Auswirkungen auf das Substrat

Diese Hochtemperaturanforderung ist die Haupteinschränkung der thermischen CVD. Die Temperaturen überschreiten oft 800°C, was höher ist als die Anlasstemperatur vieler Stähle und viel zu hoch für Materialien mit niedrigen Schmelzpunkten, wie Polymere oder bestimmte Legierungen.

Nicht jede CVD ist Hochtemperatur

Die Einschränkungen der thermischen CVD führten zur Entwicklung alternativer Methoden, die andere Energieformen nutzen, um die Reaktion anzutreiben, was deutlich niedrigere Prozesstemperaturen ermöglicht. "CVD" ist eine Familie von Technologien, kein einzelner Prozess.

Plasmaunterstützte CVD (PECVD)

Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet die Plasmaunterstützte CVD (PECVD) ein elektrisches Feld, um ein Plasma zu erzeugen. Dieses Plasma energetisiert die Precursor-Gase, wodurch die Abscheidungsreaktion bei viel niedrigeren Temperaturen, oft im Bereich von 200°C bis 400°C, stattfinden kann.

Atomlagenabscheidung (ALD)

Obwohl ein eigenständiger Prozess, wird die Atomlagenabscheidung (ALD) oft als eine Unterart der CVD betrachtet. Sie verwendet sequentielle, selbstlimitierende Reaktionen, um einen Film Schicht für Schicht aufzubauen. Diese präzise Kontrolle ermöglicht es, bei niedrigeren Temperaturen als die traditionelle CVD zu arbeiten.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen der Notwendigkeit einer Filmqualität gegen die Einschränkungen des Substratmaterials. Es gibt keinen einzigen "besten" Prozess; es gibt nur den besten Prozess für eine bestimmte Anwendung.

Temperatur vs. Filmqualität

Im Allgemeinen führen höhere Abscheidungstemperaturen bei der thermischen CVD zu Filmen mit höherer Reinheit und besserer Kristallinität. Prozesse mit niedrigeren Temperaturen wie PECVD können zu Filmen mit unterschiedlichen Eigenschaften führen, z. B. amorph statt kristallin, was je nach Ziel entweder ein Vorteil oder ein Nachteil sein kann.

Temperatur vs. Substratkompatibilität

Dies ist der kritischste Kompromiss. Die maximal zulässige Temperatur Ihres Substratmaterials schließt bestimmte CVD-Methoden sofort aus. Sie können keine 900°C thermische CVD verwenden, um ein Kunststoffbauteil zu beschichten, das bei 200°C schmilzt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Material bestimmt Ihre Optionen. Die Entscheidung für einen bestimmten CVD-Prozess ist im Grunde eine Frage des thermischen Budgets.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung robuster, hochschmelzender Materialien wie Keramiken oder hochschmelzender Metalle liegt: Die traditionelle thermische CVD ist oft die ideale Wahl, um hochreine, kristalline Filme zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Stahl, Polymere oder integrierter Schaltkreise liegt: Sie müssen eine Methode mit niedrigerer Temperatur wie PECVD verwenden, um eine Beschädigung oder Zerstörung des Teils zu vermeiden.

Letztendlich ist die Anpassung der Abscheidungstemperatur an die Toleranz Ihres Materials der entscheidende erste Schritt für jede erfolgreiche Beschichtungsanwendung.

Zusammenfassungstabelle:

| CVD-Methode | Typischer Temperaturbereich | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Thermische CVD | 800°C - 2000°C | Hochreine, kristalline Filme | Robuste Materialien (Keramiken, Metalle) |

| PECVD | 200°C - 400°C | Niedrigere Temperatur, verwendet Plasma | Temperaturempfindliche Substrate (Polymere, Elektronik) |

| ALD | 100°C - 400°C | Präzision auf atomarer Ebene, niedrige Temperatur | Ultradünne, konforme Beschichtungen |

Benötigen Sie eine Beschichtungslösung für Ihr spezifisches Material?

Die Wahl des richtigen CVD-Prozesses ist entscheidend für den Erfolg Ihres Projekts. Die falsche Temperatur kann Ihre Substrate beschädigen oder die gewünschten Filmeigenschaften nicht erreichen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen. Wir können Ihnen helfen, das perfekte System auszuwählen – sei es ein Hochtemperaturofen für robuste Materialien oder ein präzises PECVD-Setup für empfindliche Komponenten – um optimale Filmqualität und Substratintegrität zu gewährleisten.

Lassen Sie sich von unseren Experten zur idealen Lösung führen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse