Kurz gesagt, die schnelle Pyrolyse findet typischerweise bei moderaten bis hohen Temperaturen statt, im Allgemeinen im Bereich von 400°C bis 650°C (750°F bis 1200°F). Das entscheidende Merkmal dieses Prozesses ist jedoch nicht nur die Temperatur selbst, sondern die extrem hohe Heizrate und die kurze Verweilzeit des Dampfes, die darauf ausgelegt sind, die Produktion von flüssigem Bio-Öl zu maximieren.

Die entscheidende Erkenntnis ist, dass die Temperatur bei der Pyrolyse ein Stellrad ist. Die schnelle Pyrolyse nutzt eine spezifische Kombination aus moderater bis hoher Temperatur und schneller Erhitzung, um Biomasse absichtlich in flüssiges Bio-Öl zu „spalten“, was sich grundlegend von langsameren Prozessen unterscheidet, die darauf abzielen, festen Biokohle zu produzieren.

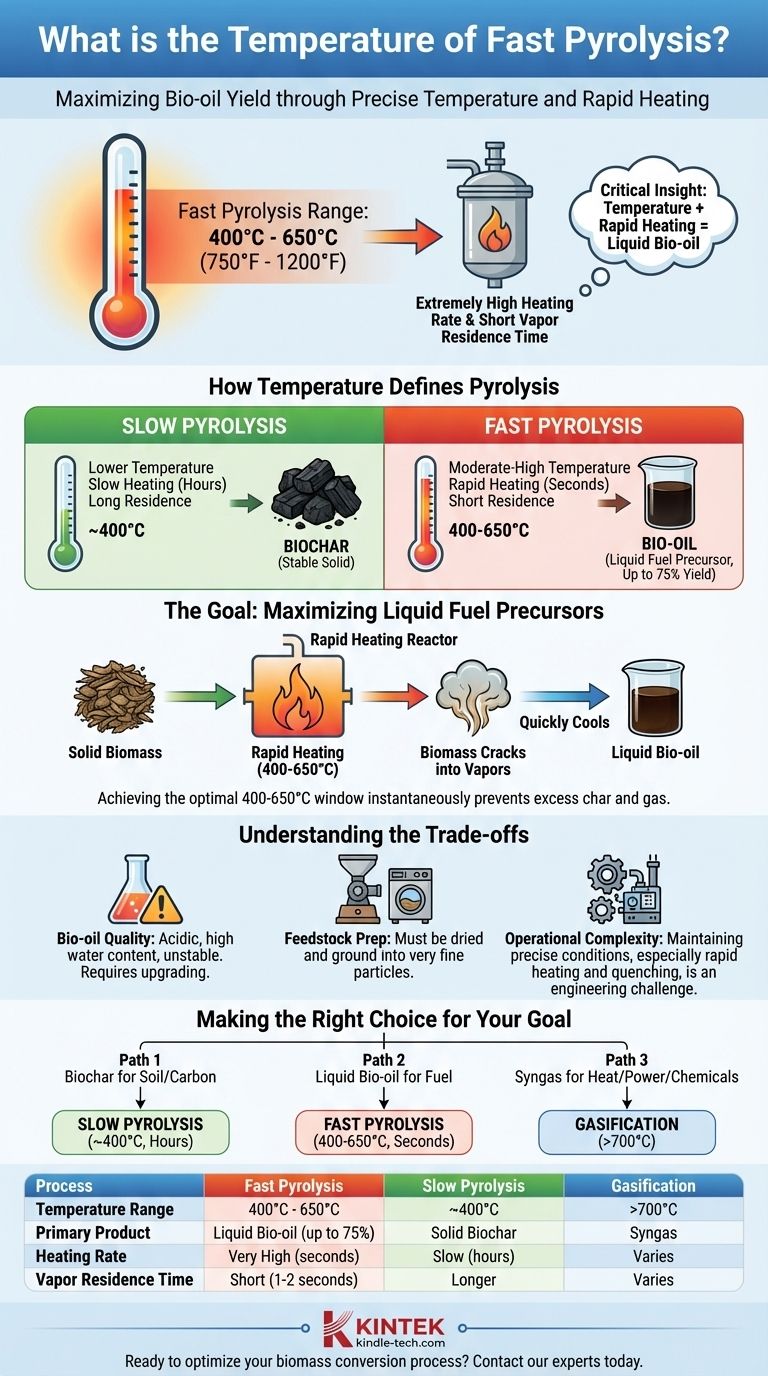

Wie die Temperatur den Pyrolyseprozess definiert

Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Das Endergebnis – ob fest, flüssig oder gasförmig – wird fast ausschließlich durch die Temperatur und die Geschwindigkeit bestimmt, mit der das Material erhitzt wird.

Die Rolle von Temperatur und Heizrate

Die Temperatur bestimmt, welche chemischen Bindungen innerhalb der Biomasse brechen. Ein langsamerer Prozess bei niedrigeren Temperaturen begünstigt die Bildung stabiler, kohlenstoffreicher Strukturen, was zu Biokohle führt.

Umgekehrt führt eine schnelle Erhitzung auf moderate bis hohe Temperaturen dazu, dass die Biomassepolymere (wie Zellulose und Lignin) heftig in kleinere, kondensierbare Dämpfe zerbrechen. Wenn diese Dämpfe schnell abgekühlt werden, bilden sie eine Flüssigkeit, die als Bio-Öl bekannt ist.

Langsame vs. schnelle Pyrolyse

Die langsame Pyrolyse beinhaltet das langsame Erhitzen von Biomasse über mehrere Stunden bei niedrigeren Temperaturen, oft um 400°C. Das Hauptziel ist die Maximierung der Ausbeute an Biokohle, einem stabilen Feststoff.

Die schnelle Pyrolyse hingegen erhitzt fein gemahlene Biomasse innerhalb von Sekunden auf Temperaturen von 400-650°C. Dieser Prozess ist speziell darauf ausgelegt, die Ausbeute an flüssigem Bio-Öl zu maximieren, die bis zu 75% des Produkts nach Gewicht betragen kann.

Das Ziel: Maximierung von Vorläufern für flüssige Brennstoffe

Der gesamte Zweck des Temperaturprofils der schnellen Pyrolyse besteht darin, feste Biomasse in eine transportierbare Flüssigkeit umzuwandeln. Während die Holzpyrolyse bereits bei Temperaturen von 200–300°C beginnen kann, ist dies lediglich der Beginn der Zersetzung.

Um die hohen Bio-Öl-Ausbeuten zu erzielen, die für die schnelle Pyrolyse charakteristisch sind, muss das optimale Fenster von 400-650°C nahezu augenblicklich erreicht werden, um die Bildung von überschüssiger Kohle und Gas zu verhindern.

Die Kompromisse verstehen

Während die schnelle Pyrolyse eine effiziente Methode zur Herstellung von Bio-Öl ist, birgt sie spezifische Herausforderungen und Überlegungen, die wichtig zu verstehen sind.

Die Herausforderung der Bio-Öl-Qualität

Das resultierende Bio-Öl ist kein direkter Ersatz für Rohöl. Es ist sauer, enthält eine erhebliche Menge Wasser und kann chemisch über die Zeit instabil sein.

Dies bedeutet, dass das Bio-Öl zu einer zentralen Anlage transportiert werden muss, um dort eine erhebliche „Aufwertung“ zu erfahren, bevor es als konventioneller Brennstoff verwendet werden kann, was den Gesamtprozess komplexer und kostspieliger macht.

Die Rohstoffvorbereitung ist entscheidend

Schnellpyrolyse-Reaktoren sind empfindlich gegenüber den physikalischen Eigenschaften des Rohmaterials. Die Biomasse muss auf einen geringen Feuchtigkeitsgehalt getrocknet und zu sehr feinen Partikeln gemahlen werden, um den schnellen Wärmeübergang zu gewährleisten, der für die effektive Funktion des Prozesses erforderlich ist.

Betriebliche Komplexität

Während das Kernkonzept des Reaktors einfach sein kann, ist die Aufrechterhaltung der präzisen Bedingungen, die für die schnelle Pyrolyse erforderlich sind – insbesondere die schnelle Erhitzung und das anschließende Abschrecken der Dämpfe – eine technische Herausforderung. Dies erfordert ausgeklügelte Steuerungssysteme, um eine gleichbleibende Produktqualität und Ausbeute zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur und der Prozess hängen vollständig von Ihrem gewünschten Endprodukt ab. Sie müssen die thermische Umwandlungsstrategie wählen, die mit Ihrem spezifischen Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle zur Bodenverbesserung oder Kohlenstoffbindung liegt: Die langsame Pyrolyse bei niedrigeren Temperaturen (um 400°C) über einen längeren Zeitraum ist die richtige Methode.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bio-Öl für die potenzielle Kraftstoffproduktion liegt: Die schnelle Pyrolyse mit ihrer schnellen Erhitzung auf 400-650°C ist der notwendige und effizienteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Wärme, Strom oder chemische Synthese liegt: Die Vergasung, die bei noch höheren Temperaturen (typischerweise über 700°C) stattfindet, ist die geeignete Technologie.

Letztendlich ermöglicht die Kontrolle von Temperatur und Heizrate eine direkte Steuerung der Endprodukte der Biomasseumwandlung.

Zusammenfassungstabelle:

| Prozess | Temperaturbereich | Hauptprodukt | Heizrate | Verweilzeit des Dampfes |

|---|---|---|---|---|

| Schnelle Pyrolyse | 400°C - 650°C | Flüssiges Bio-Öl (bis zu 75% Ausbeute) | Sehr hoch (Sekunden) | Kurz (1-2 Sekunden) |

| Langsame Pyrolyse | ~400°C | Feste Biokohle | Langsam (Stunden) | Länger |

| Vergasung | >700°C | Synthesegas | Variiert | Variiert |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Bio-Öl-Produktion steigern oder die Biokohle-Ausbeuten verfeinern möchten, unsere präzisen Temperaturkontrollsysteme und Reaktoren können Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Projekte im Bereich erneuerbare Energien beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit