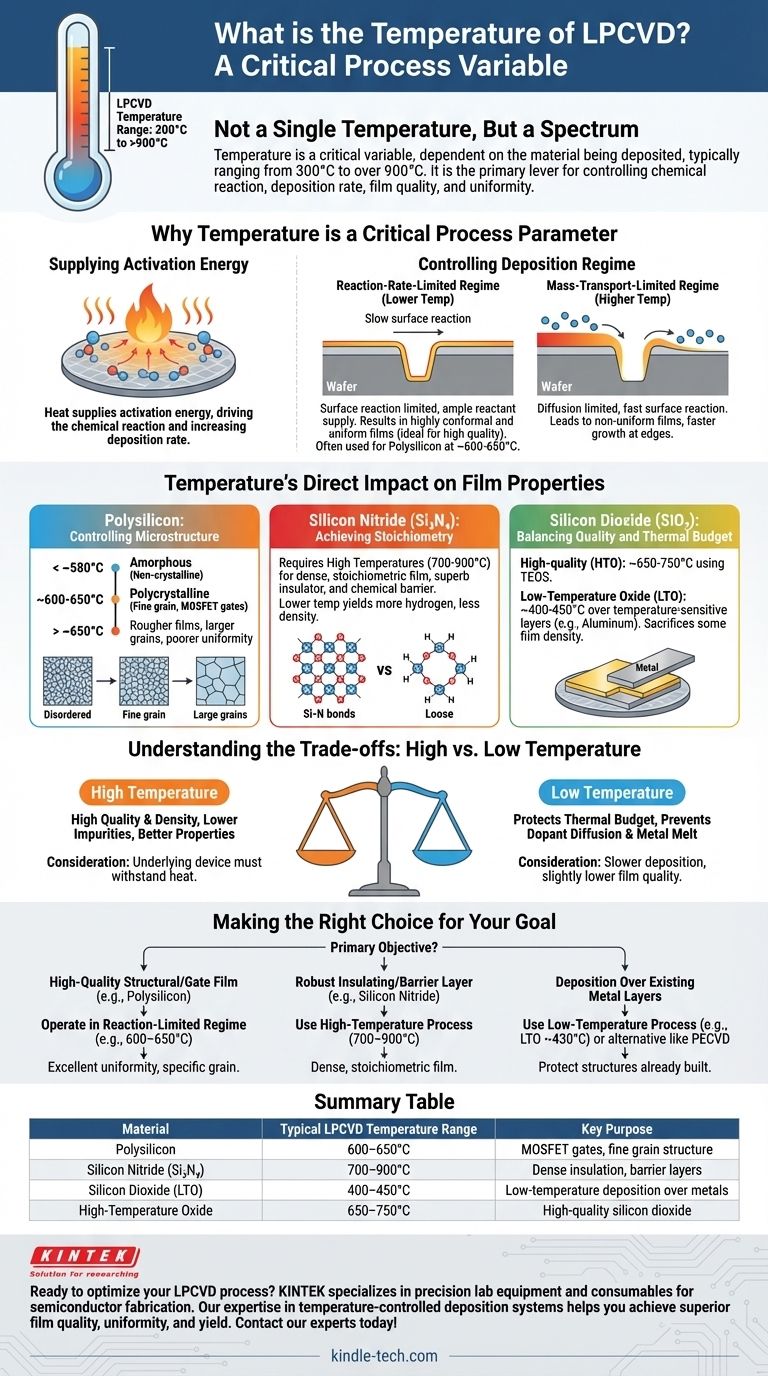

Bei der Niederdruck-chemischen Gasphasenabscheidung (LPCVD) gibt es keine einzelne Temperatur. Stattdessen ist die Temperatur eine kritische Prozessvariable, die in einem weiten Bereich – typischerweise von 300°C bis über 900°C – eingestellt wird, und zwar vollständig abhängig vom spezifischen Material, das abgeschieden wird. Zum Beispiel wird Polysilizium üblicherweise bei etwa 600-650°C abgeschieden, während Siliziumnitrid eine viel höhere Temperatur von 700-900°C erfordert.

Die Temperatur bei LPCVD wird bewusst basierend auf dem spezifischen abzuscheidenden Material und den gewünschten Filmeigenschaften gewählt. Sie ist der primäre Hebel zur Steuerung der chemischen Reaktion und beeinflusst direkt die Abscheidungsrate, die Filmqualität und die Gleichmäßigkeit über den Wafer.

Warum die Temperatur ein kritischer Prozessparameter ist

Um LPCVD wirklich zu verstehen, muss man die Temperatur nicht als einfache Einstellung, sondern als den Motor betrachten, der den gesamten Abscheidungsprozess antreibt. Ihre Rolle ist grundlegend für die Chemie und Physik des Dünnschichtwachstums.

Bereitstellung der Aktivierungsenergie

Jede chemische Reaktion benötigt eine bestimmte Energiemenge, um zu beginnen, bekannt als Aktivierungsenergie. Bei LPCVD wird diese Energie durch Wärme bereitgestellt.

Eine Erhöhung der Temperatur liefert den Reaktionsgasmolekülen auf der Waferoberfläche mehr thermische Energie, was die Geschwindigkeit, mit der sie reagieren, um den festen Film zu bilden, dramatisch erhöht.

Steuerung des Abscheidungsregimes

Die Abscheidungsrate bei LPCVD wird durch eines von zwei unterschiedlichen Regimen bestimmt, und die Temperatur entscheidet, in welchem Regime Sie sich befinden.

-

Reaktionsraten-limitiertes Regime: Bei niedrigeren Temperaturen wird die Abscheidungsrate durch die Geschwindigkeit der chemischen Reaktion selbst begrenzt. Es sind viele Reaktionsmoleküle auf der Oberfläche verfügbar, aber es fehlt ihnen die thermische Energie, um schnell zu reagieren.

-

Massentransport-limitiertes Regime: Bei höheren Temperaturen ist die Oberflächenreaktion extrem schnell. Die Abscheidungsrate wird nun dadurch begrenzt, wie schnell frische Reaktionsgasmoleküle durch das Gas zur Waferoberfläche gelangen (diffundieren) können.

Die Bedeutung des reaktionslimitierten Regimes

Für hochwertige Filme werden LPCVD-Prozesse fast immer so ausgelegt, dass sie im reaktionsraten-limitierten Regime arbeiten.

Da die Reaktion der "langsame Schritt" ist, haben die Reaktionsgase ausreichend Zeit, zu diffundieren und alle Oberflächen der Wafertopographie gleichmäßig zu beschichten. Dies führt zu einem hoch konformen und gleichmäßigen Film, was ein Hauptvorteil von LPCVD ist.

Das Arbeiten im massentransport-limitierten Regime führt zu Ungleichmäßigkeiten, da der Film dort schneller wächst, wo die Gaszufuhr reichlicher ist (z.B. am Waferrand), und langsamer, wo sie erschöpft ist.

Direkter Einfluss der Temperatur auf Filmeigenschaften

Die gewählte Temperatur bestimmt direkt die endgültigen Materialeigenschaften des abgeschiedenen Films. Verschiedene Materialien haben einzigartige Anforderungen.

Polysilizium: Steuerung der Mikrostruktur

Für Polysilizium bestimmt die Temperatur die Kornstruktur des Films.

- Unter ~580°C: Der Film scheidet sich als amorph (nicht-kristallin) ab.

- Zwischen ~600°C und 650°C: Der Film scheidet sich als polykristallin ab, mit einer feinen Kornstruktur, ideal für viele elektronische Anwendungen wie MOSFET-Gates.

- Über ~650°C: Die Oberflächenreaktion wird zu schnell, was zu raueren Filmen mit größeren Körnern und schlechterer Gleichmäßigkeit führt.

Siliziumnitrid (Si₃N₄): Erreichen der Stöchiometrie

Stöchiometrisches Siliziumnitrid (ein präzises Si₃N₄-Verhältnis) ist ein hervorragender Isolator und eine chemische Barriere.

Das Erreichen dieses dichten, hochwertigen Films erfordert hohe Temperaturen, typischerweise zwischen 700°C und 900°C. Nitridfilme bei niedrigeren Temperaturen enthalten oft mehr Wasserstoff, was sie weniger dicht und als Barriere weniger effektiv macht.

Siliziumdioxid (SiO₂): Ausgleich von Qualität und thermischem Budget

Hochwertiges Siliziumdioxid kann unter Verwendung eines TEOS-Precursors bei etwa 650°C bis 750°C abgeschieden werden.

Wenn die Abscheidung jedoch über temperaturempfindlichen Schichten (wie Aluminium) erfolgen muss, wird ein "Niedertemperatur-Oxid" (LTO)-Prozess verwendet. Dieser Prozess läuft bei viel niedrigeren ~400-450°C ab, wobei eine geringere Filmdichte für ein niedrigeres thermisches Budget in Kauf genommen wird.

Die Kompromisse verstehen: Hohe vs. niedrige Temperatur

Die Wahl der Temperatur ist immer ein Kompromiss zwischen dem Erreichen der idealen Filmeigenschaften und der Berücksichtigung der Einschränkungen des gesamten Bauteilherstellungsprozesses.

Der Fall für hohe Temperatur

Höhere Temperaturen führen im Allgemeinen zu Filmen mit höherer Dichte, geringeren Verunreinigungen (wie Wasserstoff) und besseren strukturellen oder elektrischen Eigenschaften. Wenn das zugrunde liegende Bauteil der Hitze standhalten kann, führt eine höhere Temperatur oft zu einem hochwertigeren Film.

Die Notwendigkeit niedriger Temperatur

Das thermische Budget eines Bauteils ist die Gesamtmenge an Wärme, die es während der gesamten Herstellung aushalten kann. Hochtemperaturschritte können dazu führen, dass zuvor implantierte Dotierstoffe diffundieren oder Metallschichten schmelzen.

Daher erfordern spätere Abscheidungsschritte in einem Prozessablauf oft niedrigere Temperaturen, um die bereits auf dem Wafer aufgebauten Strukturen zu schützen. Dies kann bedeuten, eine langsamere Abscheidungsrate oder eine etwas geringere Filmqualität in Kauf zu nehmen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale LPCVD-Temperatur wird durch Ihr primäres Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen Struktur- oder Gate-Film liegt (z.B. Polysilizium): Arbeiten Sie im streng kontrollierten, reaktionslimitierten Regime (z.B. 600-650°C), um eine ausgezeichnete Gleichmäßigkeit und spezifische Kornstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer robusten Isolier- oder Barriereschicht liegt (z.B. Siliziumnitrid): Verwenden Sie einen Hochtemperaturprozess (700-900°C), um einen dichten, stöchiometrischen Film zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung über bestehenden Metallschichten liegt: Sie müssen einen speziellen Niedertemperaturprozess (z.B. LTO bei ~430°C) verwenden oder auf eine alternative Methode wie die Plasma-Enhanced CVD (PECVD) umsteigen.

Die Beherrschung der Temperaturkontrolle ist der Schlüssel, um die volle Leistungsfähigkeit und Präzision des LPCVD-Prozesses zu nutzen.

Zusammenfassungstabelle:

| Material | Typischer LPCVD-Temperaturbereich | Hauptzweck |

|---|---|---|

| Polysilizium | 600-650°C | MOSFET-Gates, feine Kornstruktur |

| Siliziumnitrid (Si₃N₄) | 700-900°C | Dichte Isolation, Barriereschichten |

| Siliziumdioxid (LTO) | 400-450°C | Niedertemperaturabscheidung über Metallen |

| Hochtemperatur-Oxid | 650-750°C | Hochwertiges Siliziumdioxid |

Bereit, Ihren LPCVD-Prozess zu optimieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Halbleiterfertigung. Unser Fachwissen in temperaturkontrollierten Abscheidungssystemen hilft Ihnen, überlegene Filmqualität, Gleichmäßigkeit und Ausbeute zu erzielen. Ob Sie mit Polysilizium, Siliziumnitrid oder Niedertemperatur-Oxiden arbeiten, wir haben die Lösungen, um Ihre spezifischen thermischen Anforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsfähigkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze