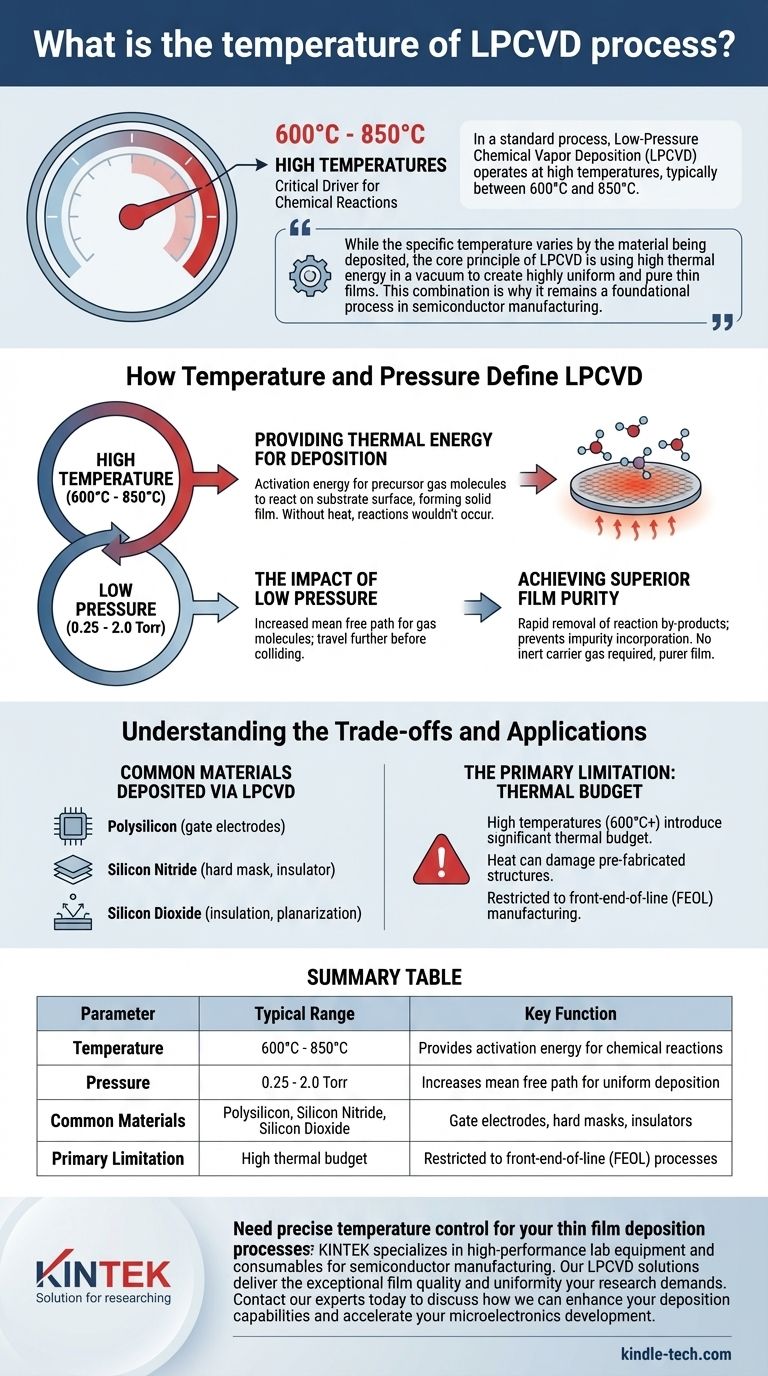

Bei einem Standardprozess arbeitet die Niederdruck-chemische Gasphasenabscheidung (LPCVD) bei hohen Temperaturen, typischerweise zwischen 600°C und 850°C. Diese thermische Energie ist der kritische Treiber für die chemischen Reaktionen, die Dünnschichten auf einem Substrat abscheiden, während die Niederdruckumgebung entscheidend ist, um eine außergewöhnliche Filmqualität und Gleichmäßigkeit über den gesamten Wafer zu erzielen.

Obwohl die spezifische Temperatur je nach abzuscheidendem Material variiert, besteht das Kernprinzip von LPCVD darin, hohe thermische Energie in einem Vakuum zu nutzen, um hochgleichmäßige und reine Dünnschichten zu erzeugen. Diese Kombination ist der Grund, warum es ein grundlegender Prozess in der Halbleiterfertigung bleibt.

Wie Temperatur und Druck LPCVD definieren

Die Hochtemperatur-Niederdruck-Umgebung ist nicht willkürlich; sie wurde entwickelt, um spezifische Herausforderungen bei der Dünnschichtabscheidung zu lösen. Diese beiden Parameter wirken zusammen, um ideale Bedingungen für den Aufbau hochwertiger Materialschichten zu schaffen.

Bereitstellung thermischer Energie für die Abscheidung

LPCVD ist ein thermisch gesteuerter Prozess. Die hohen Temperaturen in der Reaktionskammer liefern die notwendige Aktivierungsenergie, damit Präkursor-Gasmoleküle auf der Substratoberfläche reagieren und den gewünschten festen Film bilden.

Ohne ausreichende Wärme würden diese chemischen Reaktionen nicht mit einer praktikablen Geschwindigkeit oder gar nicht ablaufen. Die Temperatur wird sorgfältig auf der Grundlage des spezifischen abzuscheidenden Materials, wie Polysilizium, Siliziumnitrid oder Siliziumdioxid, geregelt.

Der Einfluss von niedrigem Druck

Der Prozess läuft unter Vakuum ab, typischerweise zwischen 0,25 und 2,0 Torr. Diese Niederdruckumgebung erhöht die mittlere freie Weglänge der Gasmoleküle dramatisch, was bedeutet, dass sie weiter reisen können, bevor sie miteinander kollidieren.

Diese erhöhte Wegstrecke ist der Schlüssel zu den überlegenen Ergebnissen von LPCVD. Sie ermöglicht es den Präkursor-Gasen, sich gleichmäßig über die gesamte Waferoberfläche und tief in komplexe Strukturen wie Gräben zu verteilen, was zu hochgleichmäßigen und konformen Filmen führt.

Erreichen überlegener Filmreinheit

Das Vakuumsystem ermöglicht auch die schnelle Entfernung von Reaktionsnebenprodukten aus der Kammer. Dies verhindert, dass diese unerwünschten Moleküle als Verunreinigungen in den wachsenden Film eingebaut werden.

Darüber hinaus benötigt LPCVD im Gegensatz zu Prozessen bei atmosphärischem Druck (APCVD) kein inertes Trägergas (wie Stickstoff oder Argon). Dies eliminiert eine potenzielle Kontaminationsquelle, was zu einem reineren abgeschiedenen Film führt.

Verständnis der Kompromisse und Anwendungen

LPCVD ist eine leistungsstarke und präzise Technik, aber ihre hohe Betriebstemperatur schafft einen erheblichen Kompromiss, der bestimmt, wo sie in der Halbleiterfertigungssequenz eingesetzt werden kann.

Gängige Materialien, die mittels LPCVD abgeschieden werden

LPCVD ist das Arbeitspferd für die Abscheidung mehrerer grundlegender Filme in der Mikroelektronik aufgrund ihrer hervorragenden Qualität und Konformalität.

Zu den Schlüsselmaterialien gehören:

- Polysilizium: Wird zur Herstellung der Gate-Elektroden in Transistoren verwendet.

- Siliziumnitrid (Si₃N₄): Dient als Hartmaske, Verkapselungsschicht oder Isolator.

- Siliziumdioxid (SiO₂): Wird zur Isolation (Dielektrika) und Planarisierung verwendet.

Die primäre Einschränkung: Thermisches Budget

Die hohen Temperaturen von LPCVD (600°C+) führen zu einem erheblichen thermischen Budget. Dies bedeutet, dass der Prozess den Wafer über einen längeren Zeitraum einer großen Wärmemenge aussetzt.

Diese Wärme kann bereits hergestellte Strukturen, wie z.B. Metallverbindungen mit niedrigem Schmelzpunkt, beschädigen oder verändern. Folglich ist LPCVD typischerweise auf die Front-End-of-Line (FEOL)-Fertigungsschritte beschränkt, bevor temperaturempfindliche Komponenten erstellt werden.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl einer Abscheidungsmethode hängt vollständig von den Filmanforderungen und den Einschränkungen Ihres Herstellungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Gleichmäßigkeit liegt: LPCVD ist die überlegene Wahl für Anwendungen, bei denen Konformalität und geringe Defektdichte entscheidend sind, wie z.B. für Gate-Polysilizium oder Grabenisolationsdielektrika.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Geräte liegt: Sie müssen Alternativen mit niedrigerer Temperatur wie Plasma-Enhanced CVD (PECVD) in Betracht ziehen, die zwar etwas Filmqualität opfern, aber die Möglichkeit bieten, auf fertigen Gerätestrukturen abzuscheiden.

Das Verständnis der Rolle der Temperatur in LPCVD ermöglicht es Ihnen, ihre Stärken für die Herstellung hochleistungsfähiger mikroelektronischer Geräte zu nutzen.

Zusammenfassungstabelle:

| LPCVD-Parameter | Typischer Bereich | Schlüsselfunktion |

|---|---|---|

| Temperatur | 600°C - 850°C | Liefert Aktivierungsenergie für chemische Reaktionen |

| Druck | 0,25 - 2,0 Torr | Erhöht die mittlere freie Weglänge für eine gleichmäßige Abscheidung |

| Gängige Materialien | Polysilizium, Siliziumnitrid, Siliziumdioxid | Gate-Elektroden, Hartmasken, Isolatoren |

| Primäre Einschränkung | Hohes thermisches Budget | Beschränkt auf Front-End-of-Line (FEOL)-Prozesse |

Benötigen Sie eine präzise Temperaturregelung für Ihre Dünnschichtabscheidungsprozesse? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Halbleiterfertigung. Unsere LPCVD-Lösungen liefern die außergewöhnliche Filmqualität und Gleichmäßigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Abscheidungsfähigkeiten verbessern und Ihre Mikroelektronikentwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation