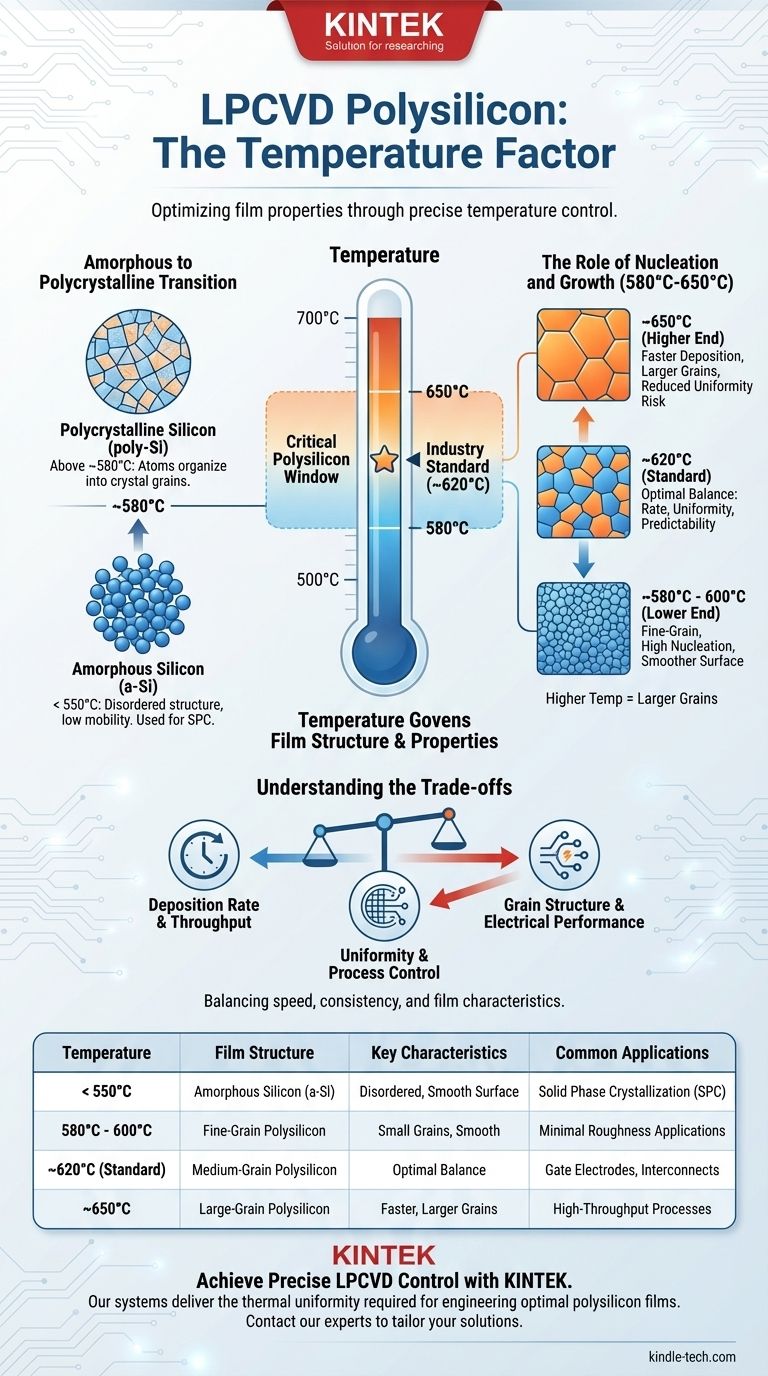

Bei einem Standard-LPCVD-Prozess (Low-Pressure Chemical Vapor Deposition) wird Polysilizium bei einer Temperatur zwischen ungefähr 580°C und 650°C abgeschieden. Dieses spezifische Temperaturfenster ist nicht willkürlich; es ist der kritische Parameter, der die Kristallstruktur und die daraus resultierenden Eigenschaften des Siliziumfilms bestimmt. Die am häufigsten verwendete Temperatur in der Produktion liegt bei etwa 620°C.

Die Abscheidungstemperatur bei LPCVD ist die primäre Steuerung für die Mikrostruktur des Films. Sie bestimmt, ob das Silizium als amorphe oder polykristalline Schicht gebildet wird, was wiederum seine elektrischen und mechanischen Eigenschaften für die Halbleiterbauelementefabrikation definiert.

Warum die Temperatur die Filmstruktur bestimmt

Die Temperatur im LPCVD-Ofen liefert die thermische Energie, die erforderlich ist, um die chemische Reaktion zu initiieren und aufrechtzuerhalten. Bei Polysilizium beinhaltet dies typischerweise die Zersetzung eines Vorläufergases wie Silan (SiH₄). Ihre wichtigste Rolle ist jedoch die Steuerung der Mobilität der Siliziumatome, sobald diese auf der Waferoberfläche ankommen.

Der kritische Übergangspunkt

Atome, die auf einer Oberfläche abgeschieden werden, versuchen von Natur aus, sich in den Zustand niedrigster Energie anzuordnen, was ein Kristallgitter ist. Die Prozesstemperatur bestimmt, ob sie genügend Energie dafür haben.

- Unterhalb von ~550°C: Den Siliziumatomen fehlt die ausreichende thermische Energie, um sich in geordnete Kristallplätze zu bewegen, bevor sie von nachfolgenden Atomen bedeckt werden. Das Ergebnis ist ein ungeordneter Film aus amorphem Silizium (a-Si).

- Oberhalb von ~580°C: Die Atome besitzen genügend Energie, um auf der Oberfläche zu migrieren und einen Platz im Kristallgitter zu finden. Dies ermöglicht die Bildung kleiner, zufällig orientierter Kristallbereiche, die als Körner bekannt sind, wodurch ein Film aus polykristallinem Silizium (poly-Si) entsteht.

Die Rolle der Keimbildung und des Wachstums

Innerhalb des polykristallinen Bereichs (580°C-650°C) beeinflusst die Temperatur direkt, wie sich Kristallkörner bilden und wachsen. Diese Beziehung bestimmt die endgültigen Eigenschaften des Films.

Höhere Temperaturen liefern mehr Energie, was im Allgemeinen zu größeren Korngrößen führt. Dies ist ein kritischer Faktor, da Korngrenzen den Ladungsträgerfluss behindern und als Haftstellen für Dotierstoffatome wirken können.

Die Auswirkungen spezifischer Temperaturbereiche

Obwohl der gesamte Bereich von 580°C bis 650°C Polysilizium erzeugt, werden kleine Anpassungen innerhalb dieses Fensters vorgenommen, um spezifische Filmergebnisse anzustreben.

Das untere Ende: ~580°C - 600°C

Die Abscheidung am unteren Ende des Fensters führt zu einem Film mit einer sehr feinen, klein-körnigen Struktur. Die Keimbildungsrate ist im Vergleich zur Korngeschwindigkeit hoch.

Der Industriestandard: ~620°C

Dies ist die gebräuchlichste Prozesstemperatur. Sie bietet eine optimale Balance zwischen einer angemessenen Abscheidungsrate für den Produktionsdurchsatz und ausgezeichneten, vorhersagbaren Filmeigenschaften. Die resultierende Kornstruktur ist gut verstanden und hochgradig wiederholbar.

Das obere Ende: ~650°C

Eine höhere Temperatur erhöht die Abscheidungsrate erheblich. Sie fördert auch das Kornwachstum. Dies hat jedoch seinen Preis, da die Reaktion zu schnell werden kann, um sie gleichmäßig zu kontrollieren.

Die Abwägungen verstehen

Die Wahl einer bestimmten Temperatur ist eine technische Entscheidung, die das Abwägen konkurrierender Faktoren beinhaltet.

Abscheidungsrate vs. Gleichmäßigkeit

Eine höhere Temperatur bedeutet eine schnellere Abscheidungsrate, was gut für die Produktivität ist. Wenn die Reaktion jedoch zu schnell ist, kann das Silangas verbraucht sein, bevor es alle Wafer in einem großen Chargenofen erreicht, was zu einer schlechten Dickenuniformität führt. Der Bereich von ~620°C bietet eine handhabbare Rate, die die Gleichmäßigkeit gewährleistet.

Kornstruktur vs. elektrische Leistung

Größere Körner (von höheren Temperaturen) führen im Allgemeinen zu einem Film mit geringerem spezifischem Widerstand nach dem Dotieren, da es weniger Korngrenzen gibt, die Ladungsträger streuen. Die spezifische Kornstruktur beeinflusst jedoch auch die Spannung im Film und sein Verhalten während nachfolgender Ätz- oder thermischer Prozessschritte.

Prozesskontrolle vs. Durchsatz

Obwohl ein Prozess bei 650°C schneller ist, ist er auch anfälliger für Schwankungen. Die Reaktion wird „massentransportlimitiert“, was bedeutet, dass die Rate dadurch begrenzt wird, wie schnell Gas an die Oberfläche gelangen kann. Dies macht den Prozess schwerer zu kontrollieren als das „reaktionsratelimierte“ Regime bei niedrigeren Temperaturen wie 620°C.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abscheidungstemperatur wird durch die Endanwendung des Polysiliziumfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf Standard-Gate-Elektroden oder Interconnects liegt: Eine Temperatur um 620°C ist der industriell bewährte Standard, der die beste Balance zwischen vorhersagbaren elektrischen Eigenschaften, guter Gleichmäßigkeit und effizientem Durchsatz bietet.

- Wenn Ihr Hauptaugenmerk auf einem Film mit minimaler Oberflächenrauheit liegt: Die Abscheidung bei einer niedrigeren Temperatur, zwischen 580°C und 600°C, erzeugt eine feinere Kornstruktur, die vorteilhaft sein kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen amorphen Film für die spätere Kristallisation (Festphasenkristallisation) zu erzeugen: Sie müssen unterhalb des Übergangspunkts abscheiden, typischerweise im Bereich von 530°C bis 550°C.

Letztendlich ist die genaue Abscheidungstemperatur eine strategische Wahl, die die grundlegenden Eigenschaften des Polysiliziumfilms direkt steuert, um die Bauelementeanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Temperaturbereich | Filmstruktur | Wesentliche Merkmale | Häufige Anwendungen |

|---|---|---|---|

| < 550°C | Amorphes Silizium (a-Si) | Ungeordnete Struktur, glatte Oberfläche | Festphasenkristallisation (SPC) |

| 580°C - 600°C | Feinkörniges Polysilizium | Kleine Körner, glatte Oberfläche | Anwendungen, die minimale Rauheit erfordern |

| ~620°C (Standard) | Mittelkörniges Polysilizium | Optimale Balance zwischen Rate und Gleichmäßigkeit | Gate-Elektroden, Interconnects |

| ~650°C | Großkörniges Polysilizium | Schnellere Abscheidung, größere Körner | Hochdurchsatzprozesse |

Müssen Sie Ihren LPCVD-Prozess für spezifische Filmeigenschaften optimieren? Die präzise Temperaturkontrolle Ihres Abscheidungssystems ist entscheidend für die Erzielung der gewünschten Polysiliziumstruktur und -leistung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Halbleiterfertigung und bietet Lösungen, die die thermische Gleichmäßigkeit und Prozesskontrolle liefern, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere LPCVD-Systeme und unser Support Ihnen helfen können, Polysiliziumfilme zu entwickeln, die auf Ihre Bauelementspezifikationen zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion