Es gibt keine einzelne Temperatur für den Glühprozess. Die korrekte Temperatur hängt vollständig vom spezifischen zu behandelnden Material und dem gewünschten Ergebnis ab, da sie grundlegend mit dem einzigartigen Rekristallisationspunkt des Materials verbunden ist.

Glühen ist kein Rezept mit fester Temperatur, sondern ein kontrollierter Heiz- und Kühlzyklus, der darauf abzielt, die innere Struktur eines Materials zu verändern. Die Zieltemperatur wird relativ zur spezifischen Rekristallisationstemperatur des Materials gewählt, um Ziele wie Erweichen, Spannungsentlastung oder verbesserte Duktilität zu erreichen.

Was ist Glühen? Das Ziel der Wärmebehandlung

Glühen ist ein grundlegender Wärmebehandlungsprozess, der verwendet wird, um die Auswirkungen der Kaltverfestigung umzukehren. Wenn ein Metall gebogen, gewalzt oder gezogen wird (ein Prozess, der als Kaltumformung bekannt ist), wird seine innere Kristallstruktur beansprucht und verzerrt, wodurch es härter, aber auch spröder wird.

Der Zweck: Wiederherstellung der Duktilität

Das Hauptziel des Glühens ist es, das Material zu erweichen und seine Duktilität wiederherzustellen. Dies ermöglicht es, das Material ohne Bruch weiter zu bearbeiten.

Der Prozess beinhaltet das Erhitzen des Materials auf eine bestimmte Temperatur, das Halten bei dieser Temperatur für eine bestimmte Zeit und dann das langsame Abkühlen. Dieser kontrollierte Zyklus ermöglicht es der inneren Mikrostruktur des Materials, sich in einen stabileren, spannungsfreien Zustand umzuwandeln.

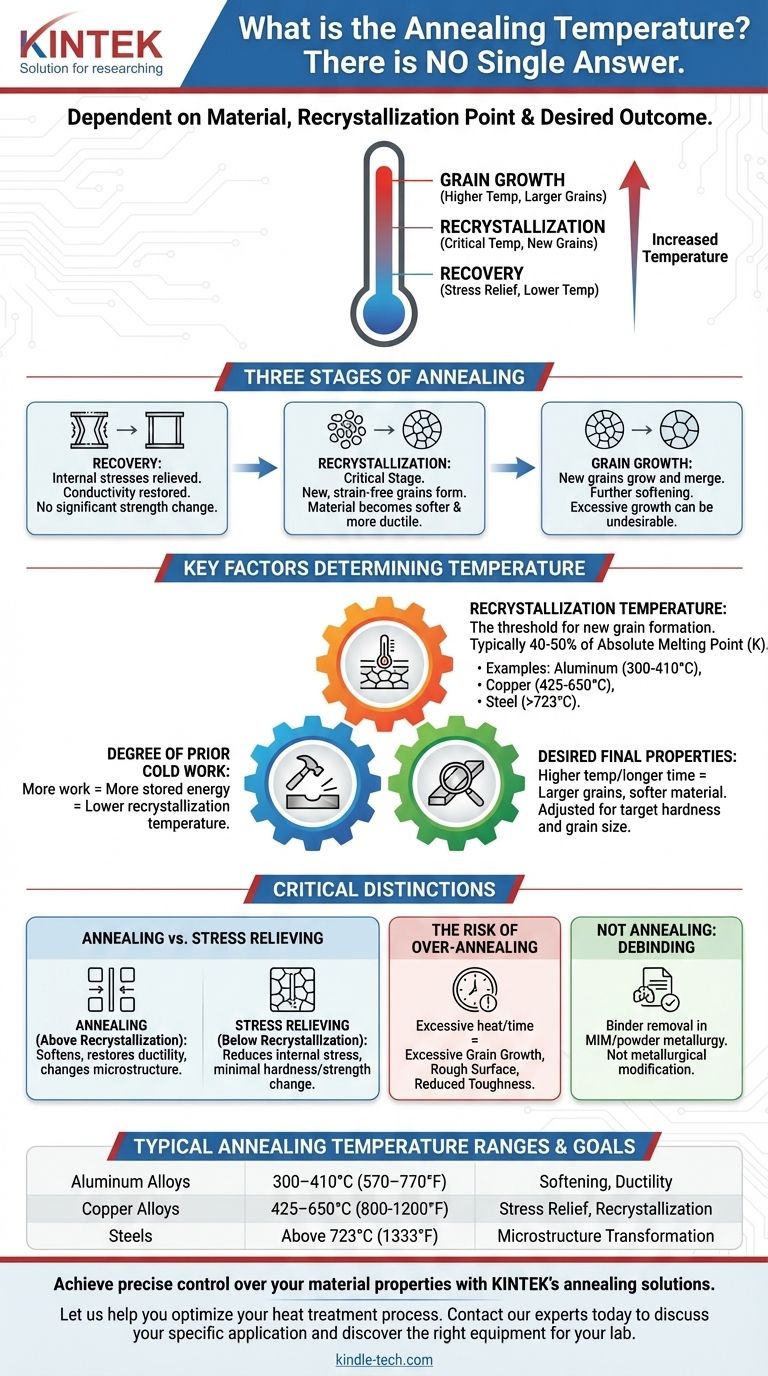

Die drei Stufen des Glühens

Das Glühen entfaltet sich in drei verschiedenen Stufen, wenn die Temperatur ansteigt:

- Erholung: Bei niedrigeren Temperaturen werden innere Spannungen aus der Kaltumformung abgebaut. Die elektrische Leitfähigkeit des Materials wird wiederhergestellt, aber es gibt keine signifikante Änderung seiner Festigkeit oder Härte.

- Rekristallisation: Dies ist die kritische Phase. Wenn das Material seine Rekristallisationstemperatur erreicht, beginnen sich neue, spannungsfreie Körner zu bilden und ersetzen die alten, verformten. Hier wird das Material deutlich weicher und duktiler.

- Kornwachstum: Wenn das Material zu lange bei oder über der Rekristallisationstemperatur gehalten wird, beginnen die neuen Körner zu wachsen und zu verschmelzen. Dies kann das Material weiter erweichen, kann aber manchmal unerwünscht sein, wenn es zu einer schlechten Oberflächengüte oder anderen negativen Eigenschaften führt.

Wichtige Faktoren, die die Glühtemperatur bestimmen

Die Wahl der richtigen Glühtemperatur ist eine präzise technische Entscheidung. Die Temperatur ist nicht willkürlich; sie wird durch die Physik des Materials bestimmt.

Die Rekristallisationstemperatur des Materials

Der wichtigste Faktor ist die Rekristallisationstemperatur. Dies ist der Schwellenwert, bei dem sich neue Körner zu bilden beginnen. Als Faustregel gilt, dass diese Temperatur typischerweise 40-50% des absoluten Schmelzpunktes des Materials (gemessen in Kelvin) beträgt.

- Niedrigschmelzende Metalle wie Blei und Zinn können bei Raumtemperatur rekristallisieren.

- Aluminiumlegierungen glühen bei ca. 300–410°C (570–770°F).

- Kupferlegierungen glühen in einem weiten Bereich, oft zwischen 425-650°C (800-1200°F).

- Stähle zeigen ein komplexeres Verhalten, das mit ihrem Kohlenstoffgehalt und ihren Phasendiagrammen zusammenhängt, und erfordern typischerweise ein Glühen über 723°C (1333°F), um ihre Struktur in Austenit umzuwandeln.

Der Grad der vorherigen Kaltumformung

Je stärker ein Material kaltumgeformt wurde, desto mehr gespeicherte Energie enthält es. Diese gespeicherte Energie senkt die Temperatur, die zum Beginn der Rekristallisation erforderlich ist.

Ein stark verformtes Teil glüht bei einer etwas niedrigeren Temperatur oder in kürzerer Zeit als ein leicht bearbeitetes Teil desselben Materials.

Die gewünschten Endprodukteigenschaften

Die endgültige Glühtemperatur und Haltezeit werden angepasst, um eine Zielkorngröße und Härte zu erreichen. Eine höhere Temperatur oder längere Zeit führt im Allgemeinen zu größeren Körnern und einem weicheren Material.

Die kritischen Unterschiede verstehen

Es ist leicht, Glühen mit anderen wärmebasierten Prozessen zu verwechseln. Die korrekte Unterscheidung ist entscheidend, um das beabsichtigte technische Ergebnis zu erzielen.

Glühen vs. Spannungsarmglühen

Spannungsarmglühen wird bei einer viel niedrigeren Temperatur, unterhalb des Rekristallisationspunktes, durchgeführt. Sein einziges Ziel ist es, innere Spannungen, die während der Fertigung (wie Schweißen oder Bearbeiten) entstehen, zu reduzieren, ohne die Härte oder Festigkeit des Materials signifikant zu verändern.

Das Risiko des Überglühens

Ein zu starkes oder zu langes Erhitzen eines Materials kann zu übermäßigem Kornwachstum führen. Obwohl dies das Material sehr weich macht, kann es auch zu einer rauen "Orangenhaut"-Oberflächenstruktur bei nachfolgenden Umformvorgängen oder in einigen Fällen zu einer verringerten Zähigkeit führen.

Klärung von "Entbindern"

Der in der Referenz erwähnte Prozess, das Entbindern, ist kein Glühen. Entbindern ist ein Schritt in der Pulvermetallurgie oder im Metallspritzguss (MIM), bei dem ein Polymerbinder aus dem "Grünteil" vor dem endgültigen Sinterprozess ausgebrannt wird.

Obwohl das Entbindern ein Erhitzen auf Temperaturen beinhaltet, die im Bereich einiger Glühzyklen liegen können (z.B. bis zu 600°C), ist sein Zweck völlig anders. Es geht um die Entfernung des Binders, nicht um die Modifikation metallurgischer Eigenschaften.

Auswahl der richtigen Glühparameter

Um ein Material richtig zu glühen, müssen Sie über generische Zahlen hinausgehen und sich auf das spezifische Ziel für Ihre gewählte Legierung konzentrieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit für starke Umformung liegt: Sie müssen ein Vollglühen durchführen, bei dem das Material deutlich über seine Rekristallisationstemperatur erhitzt wird, um eine vollständige Umwandlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Abbau innerer Spannungen nach dem Schweißen liegt: Ein Spannungsarmglühzyklus bei niedrigerer Temperatur, der unterhalb des kritischen Rekristallisationspunktes durchgeführt wird, ist die korrekte und effizientere Wahl.

- Wenn Sie mit Kohlenstoffstahl arbeiten: Sie müssen das Eisen-Kohlenstoff-Phasendiagramm konsultieren, um die genaue Temperatur auszuwählen, die erforderlich ist, um die gewünschte Mikrostruktur (z.B. vollständige Austenitisierung) zu erreichen.

Letztendlich ist die korrekte Glühtemperatur eine Funktion der grundlegenden Eigenschaften des Materials und Ihres technischen Ziels.

Zusammenfassungstabelle:

| Materialtyp | Typischer Glühtemperaturbereich | Hauptziel |

|---|---|---|

| Aluminiumlegierungen | 300–410°C (570–770°F) | Erweichen, Duktilität |

| Kupferlegierungen | 425-650°C (800-1200°F) | Spannungsarmglühen, Rekristallisation |

| Stähle | Über 723°C (1333°F) | Mikrostrukturumwandlung |

| Niedrigschmelzende Metalle (z.B. Blei) | Nahe Raumtemperatur | Rekristallisation |

Erzielen Sie präzise Kontrolle über Ihre Materialeigenschaften mit den Glühlösungen von KINTEK.

Ob Sie mit Aluminium, Kupfer, Stahl oder anderen Legierungen arbeiten, die Auswahl der richtigen Glühtemperatur ist entscheidend für die Erzielung der gewünschten Härte, Duktilität und Spannungsentlastung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Öfen und die fachkundige Unterstützung, die Ihr Labor benötigt, um jedes Mal perfekte Glühzyklen durchzuführen.

Lassen Sie uns Ihnen helfen, Ihren Wärmebehandlungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Ausrüstung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen