Genauer gesagt, gibt es keinen einzigen Temperaturbereich für die Wärmebehandlung von Stahl. Die richtige Temperatur hängt entscheidend von zwei Faktoren ab: der spezifischen Art der Stahllegierung und dem gewünschten Ergebnis, wie z. B. Härten, Erweichen oder Spannungsarmglühen. Jeder Prozess hat seine eigenen einzigartigen Temperaturanforderungen, die oft präzise auf der Grundlage des Kohlenstoffgehalts des Stahls berechnet werden.

Das Ziel der Wärmebehandlung ist nicht nur das Erhitzen von Stahl, sondern die Umwandlung seiner inneren Kristallstruktur. Die richtige Temperatur ist diejenige, die die notwendige strukturelle Veränderung – wie die Bildung von Austenit – für einen bestimmten Prozess wie Glühen oder Härten erreicht.

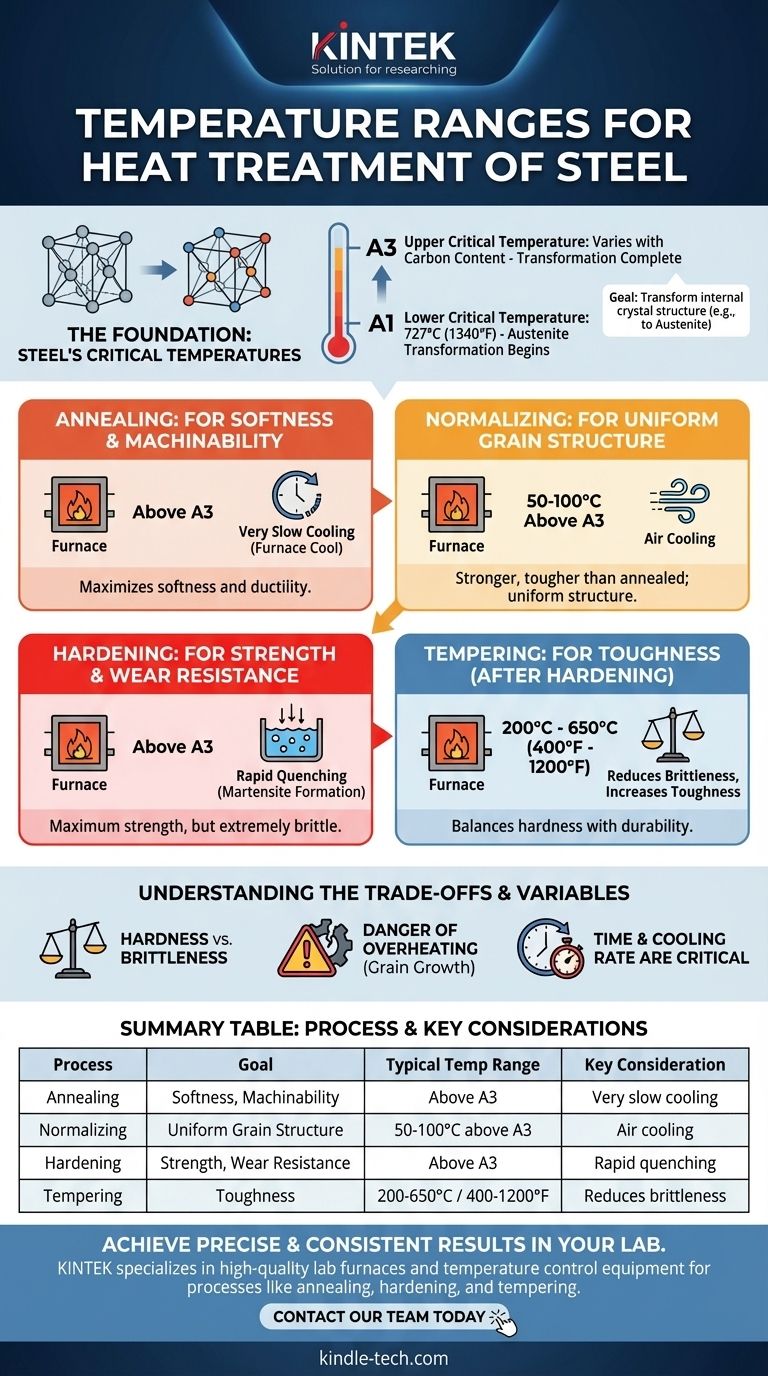

Die Grundlage: Kritische Temperaturen von Stahl

Um die Wärmebehandlung zu verstehen, müssen Sie zunächst wissen, dass das Erhitzen von Stahl physikalische Veränderungen in seiner inneren, kristallinen Struktur bewirkt. Diese Veränderungen treten bei spezifischen, vorhersagbaren „kritischen Temperaturen“ auf.

Die untere kritische Temperatur (A1)

Die A1-Temperatur ist der Punkt, an dem die Struktur des Stahls beginnt, sich in eine Phase namens Austenit umzuwandeln. Für fast alle gängigen Kohlenstoff- und Legierungsstähle ist diese Temperatur konstant bei 727 °C (1340 °F). Unterhalb dieses Punktes kann keine signifikante Härtung erfolgen.

Die obere kritische Temperatur (A3)

Die A3-Temperatur ist der Punkt, an dem die Umwandlung in Austenit abgeschlossen ist. Im Gegensatz zur A1-Temperatur variiert diese Temperatur erheblich je nach Zusammensetzung des Stahls.

Die Rolle des Kohlenstoffgehalts

Der Kohlenstoffgehalt des Stahls ist der Hauptfaktor, der die A3-Temperatur bestimmt. Wenn der Kohlenstoffgehalt zunimmt (bis zu 0,77 %), sinkt die A3-Temperatur. Deshalb benötigt ein kohlenstoffarmer Stahl eine höhere Temperatur für eine vollständige Härtung als ein kohlenstoffreicher Stahl.

Wichtige Wärmebehandlungsprozesse und ihre Temperaturen

Unterschiedliche Ziele erfordern unterschiedliche Prozesse, die alle die kritischen Temperaturen als Maßstab verwenden.

Glühen (Für Weichheit und Bearbeitbarkeit)

Das Ziel des Glühens ist es, den Stahl so weich und duktil wie möglich zu machen. Dies geschieht, indem der Stahl knapp über seine A3-Temperatur erhitzt wird, ihn dort lange genug zu halten, damit sich die Struktur vollständig umwandelt (ein Prozess, der als „Halten“ bezeichnet wird), und ihn dann extrem langsam abkühlen zu lassen, oft indem er über Nacht im Ofen verbleibt.

Normalisieren (Für eine gleichmäßige Kornstruktur)

Das Normalisieren erzeugt eine gleichmäßigere und feinkörnigere Struktur, was zu einem Stahl führt, der fester und zäher ist als geglühter Stahl. Dabei wird der Stahl auf eine etwas höhere Temperatur als beim Glühen erhitzt (typischerweise 50–100 °C über A3) und dann an der Luft abkühlen gelassen.

Härten (Für Festigkeit und Verschleißfestigkeit)

Das Härten wird verwendet, um Stahl fest und verschleißfest zu machen. Der Stahl wird über seine A3-Temperatur erhitzt, um Austenit zu bilden, und dann so schnell abgekühlt (ein Prozess, der als Abschrecken bezeichnet wird), dass die Kohlenstoffatome eingeschlossen werden und eine extrem harte und spröde Struktur namens Martensit entsteht.

Anlassen (Für Zähigkeit)

Neu gehärteter Stahl ist oft zu spröde für den praktischen Einsatz. Das Anlassen ist eine sekundäre Behandlung bei niedriger Temperatur, die nach dem Härten durchgeführt wird, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen. Dabei wird der Stahl auf eine viel niedrigere Temperatur, typischerweise zwischen 200 °C und 650 °C (400 °F und 1200 °F), wieder erwärmt, wodurch ein Teil der Härte für einen erheblichen Zuwachs an Zähigkeit geopfert wird.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist eine Frage des Ausgleichs der Eigenschaften. Es gibt keinen einzigen „besten“ Zustand für Stahl.

Härte vs. Sprödigkeit

Dies ist der grundlegendste Kompromiss. Die Prozesse, die die höchste Härte erzeugen, wie das Abschrecken, erzeugen auch die größte Sprödigkeit. Das Anlassen ist der Akt der bewussten Steuerung dieses Kompromisses, um den Anforderungen einer bestimmten Anwendung gerecht zu werden.

Die Gefahr des Überhitzens

Das Erhitzen von Stahl deutlich über seine erforderliche A3-Temperatur hinaus ist ein häufiger und irreversibler Fehler. Dies führt zu übermäßigem Kornwachstum im Stahl, was zu einem Endprodukt führt, das schwach und spröde ist, selbst wenn die nachfolgenden Schritte korrekt durchgeführt werden.

Die Temperatur ist nur eine Variable

Die Spitzentemperatur ist entscheidend, aber nicht der einzige Faktor. Die Zeit, die der Stahl bei dieser Temperatur gehalten wird (Haltezeit), und die Abkühlgeschwindigkeit sind ebenso wichtig für die Bestimmung der endgültigen Eigenschaften des Materials.

Den richtigen Prozess für Ihr Ziel auswählen

Ihre Wahl muss von der endgültigen Anwendung des Stahlbauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Bearbeitbarkeit liegt: Verwenden Sie das vollständige Glühen, indem Sie über A3 erhitzen und eine sehr langsame Abkühlrate sicherstellen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen, festen Ausgangsstruktur liegt: Verwenden Sie das Normalisieren, indem Sie über A3 erhitzen und den Stahl an der Luft abkühlen lassen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte liegt: Verwenden Sie das Härten, indem Sie über A3 erhitzen und schnell abschrecken, aber bedenken Sie, dass das Ergebnis extrem spröde sein wird.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Härte und Zähigkeit für ein Endteil liegt: Führen Sie immer einem Härtungsprozess ein Anlassen bei einer bestimmten Temperatur durch, um den gewünschten Ausgleich zu erzielen.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, die Temperatur präzise einzusetzen, um die innere Struktur des Stahls zu kontrollieren und einen bestimmten technischen Zweck zu erreichen.

Zusammenfassungstabelle:

| Prozess | Ziel | Typischer Temperaturbereich | Wichtige Überlegung |

|---|---|---|---|

| Glühen | Weichheit, Bearbeitbarkeit | Über A3 (Variiert je nach Legierung) | Sehr langsame Abkühlung (Ofenabkühlung) |

| Normalisieren | Gleichmäßige Kornstruktur | 50–100 °C über A3 | Luftkühlung |

| Härten | Festigkeit, Verschleißfestigkeit | Über A3 | Schnelles Abschrecken erforderlich |

| Anlassen | Zähigkeit (nach dem Härten) | 200 °C – 650 °C (400 °F – 1200 °F) | Reduziert Sprödigkeit, erhöht Zähigkeit |

Erzielen Sie präzise und konsistente Ergebnisse in Ihrem Labor. Die richtige Temperatur für die Wärmebehandlung ist entscheidend für die Erzielung der gewünschten Materialeigenschaften in Ihren Stahlkomponenten. KINTEK ist spezialisiert auf hochwertige Laboröfen und Temperaturkontrollgeräte und bietet die Zuverlässigkeit und Präzision, die Ihr Labor für Prozesse wie Glühen, Härten und Anlassen benötigt.

Lassen Sie sich von unserer Expertise bei Ihrer Forschung und Qualitätskontrolle unterstützen. Kontaktieren Sie unser Team noch heute über unser Kontaktformular, um Ihre spezifische Anwendung zu besprechen und die perfekte Ofenlösung für Ihre Wärmebehandlungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten