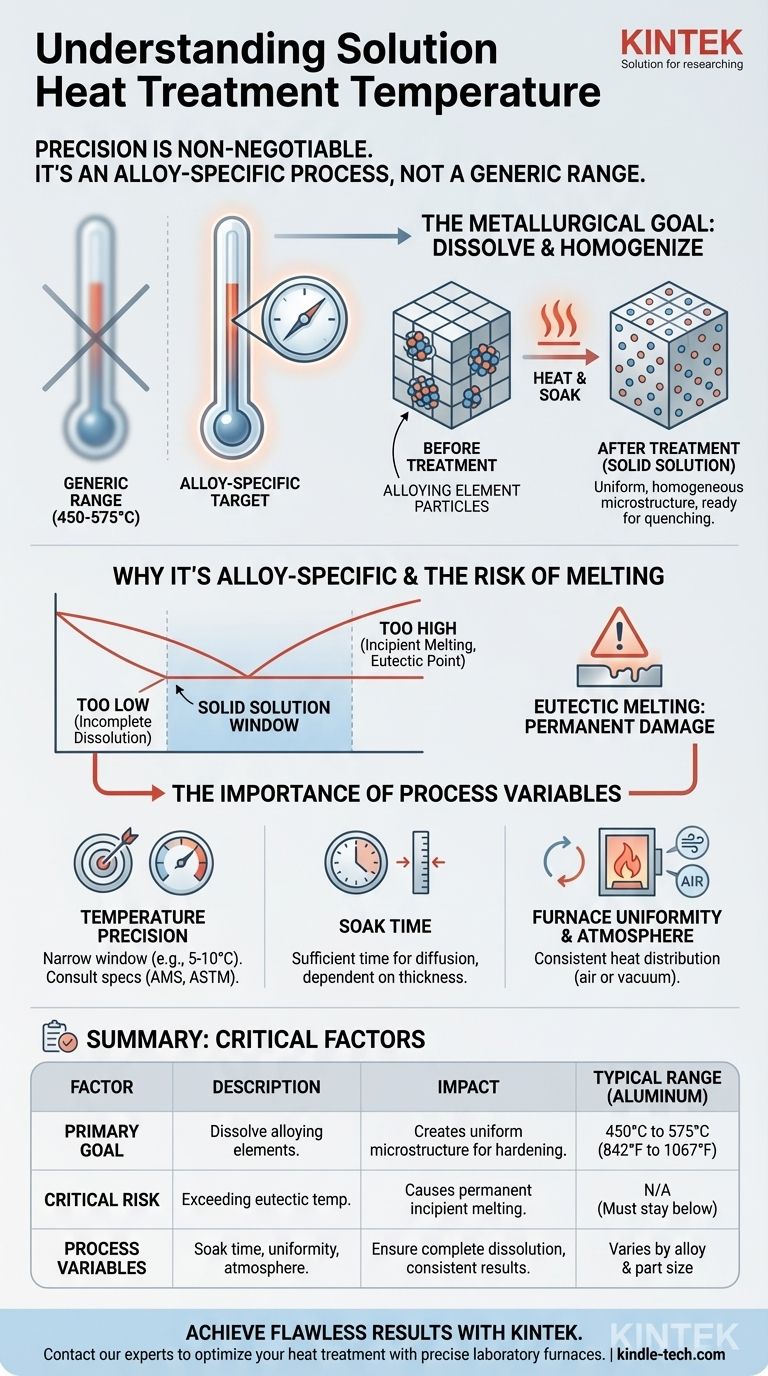

Der typische Temperaturbereich für die Lösungsglühung von Aluminiumlegierungen liegt zwischen 450 und 575 °C (842 bis 1067 °F). Dies ist jedoch kein universeller Bereich. Die genaue Temperatur ist eine kritische Spezifikation, die vollständig von der exakten Zusammensetzung der zu behandelnden Legierung abhängt.

Bei der Lösungsglühung geht es nicht darum, einen allgemeinen Temperaturbereich zu treffen, sondern darum, eine präzise Temperatur zu erreichen, die spezifisch für die Zusammensetzung einer Legierung ist und es den Legierungselementen ermöglicht, sich vollständig in das Grundmetall aufzulösen, ohne das Material zu schmelzen.

Das metallurgische Ziel der Lösungsbehandlung

Um die Temperaturanforderung zu verstehen, muss man zunächst den Zweck des Prozesses verstehen. Es ist der entscheidende erste Schritt in einem mehrstufigen Prozess (wie der Ausscheidungshärtung), der darauf abzielt, die Festigkeit und Härte eines Metalls dramatisch zu erhöhen.

Auflösen von Legierungselementen

Bei Raumtemperatur sind die Legierungselemente in einem Metall (wie Kupfer in Aluminium) oft als separate mikroskopische Partikel fixiert. Das Hauptziel der Lösungsglühung besteht darin, das Metall auf einen Punkt zu erhitzen, an dem sich diese Elemente auflösen und sich gleichmäßig in die Kristallstruktur des Grundmetalls verteilen, wodurch eine feste Lösung entsteht.

Stellen Sie es sich so vor, als würden Sie Zucker in Wasser auflösen. Wenn Sie das Wasser erwärmen, können Sie viel mehr Zucker auflösen, bis es vollständig homogen ist.

Erzeugung einer homogenen Struktur

Dieser Prozess erzeugt eine konsistente, homogene Mikrostruktur. Dieser gleichmäßige Zustand ist entscheidend, um in den nachfolgenden Schritten die gewünschten mechanischen Eigenschaften zu erzielen. Ohne eine vollständig gelöste Lösung wird die endgültige Festigkeit des Materials beeinträchtigt.

Vorbereitung auf das Abschrecken

Auf die Lösungsbehandlung folgt unmittelbar ein schneller Abkühlprozess, der als Abschrecken bezeichnet wird. Dieses Abschrecken friert die Atome an ihrem Platz ein und hält die gelösten Legierungselemente in der festen Lösung gefangen. Dieser übersättigte Zustand ist instabil und der Schlüssel zur anschließenden Ausscheidungshärtung.

Warum die Temperatur legierungsspezifisch ist

Die Aussage, dass „die erforderliche genaue Temperatur von der Legierungszusammensetzung abhängt“, ist das wichtigste Prinzip, das es zu verstehen gilt. Die Verwendung der falschen Temperatur, selbst um eine geringe Abweichung, kann das Bauteil ruinieren.

Die Rolle des Phasendiagramms

Metallurgen verwenden für jede spezifische Legierung ein Phasendiagramm als Karte. Dieses Diagramm zeigt, welche Mikrostrukturen (Phasen) bei verschiedenen Temperaturen existieren. Die korrekte Temperatur für die Lösungsglühung liegt in einem engen Fenster innerhalb eines einphasigen Bereichs, knapp unter dem Punkt, an dem das Schmelzen beginnt.

Das Risiko des Eutektischen Schmelzens

Jede Legierung hat eine eutektische Temperatur – die niedrigste Temperatur, bei der ein Teil davon zu schmelzen beginnt. Das Überschreiten dieser Temperatur, selbst für einen Moment, verursacht irreparable Schäden, die als beginnendes Schmelzen entlang der Korngrenzen bezeichnet werden und das Material stark schwächen.

Die Temperatur der Lösungsbehandlung muss hoch genug sein, um die Elemente aufzulösen, aber sicher unter diesem kritischen Schmelzpunkt liegen.

Verständnis der Kompromisse und Prozessvariablen

Das Erreichen des gewünschten Ergebnisses erfordert eine präzise Kontrolle, nicht nur der Temperatur, sondern des gesamten Prozesses.

Temperaturpräzision ist nicht verhandelbar

Eine zu niedrige Temperatur führt zu einer unvollständigen Auflösung der Legierungselemente. Das bedeutet, dass das Material nach der anschließenden Alterung nicht seine volle potenzielle Festigkeit erreicht.

Eine zu hohe Temperatur führt zu beginnendem Schmelzen, wodurch das Teil unbrauchbar wird. Bei vielen Legierungen kann das akzeptable Fenster zwischen diesen beiden Punkten nur 5–10 °C betragen.

Die Bedeutung der Haltezeit (Soak Time)

Das Bauteil muss für eine ausreichende Dauer bei der angegebenen Temperatur gehalten werden, bekannt als Haltezeit (Soak Time). Dies gibt den Legierungselementen genügend Zeit, sich vollständig im Material aufzulösen und darin zu diffundieren. Dickere Abschnitte erfordern längere Haltezeiten.

Ofenatmosphäre und Gleichmäßigkeit

Bei Aluminium wird die Lösungsglühung oft in einem Luftatmosphäresofen durchgeführt. Bei reaktiven Metallen wie Titan oder bestimmten Spezialstählen wird ein Vakuumofen verwendet, um Oxidation zu verhindern. Unabhängig vom Typ muss der Ofen eine ausgezeichnete Temperaturgleichmäßigkeit bieten, um sicherzustellen, dass jeder Teil des Bauteils die Zieltemperatur erreicht.

Bestimmung der korrekten Temperatur für Ihre Anwendung

Beim Lösungsglühen ist kein Raum für Schätzungen. Präzision ist die Hauptanforderung für Erfolg und Materialssicherheit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einer bekannten Legierung liegt: Konsultieren Sie immer die maßgebliche Spezifikation des Materials (z. B. AMS, ASTM oder das Datenblatt des Herstellers). Dieses Dokument legt die genaue Temperatur und Zeit fest, die erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung oder Prozessentwicklung liegt: Sie müssen das Phasendiagramm der Legierung verwenden, um das Festlösung-Fenster zu identifizieren und einen Prozess zu entwickeln, der sicher unterhalb der eutektischen Temperatur bleibt.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei schlechten mechanischen Eigenschaften liegt: Ihr erster Schritt sollte darin bestehen, die Kalibrierung des Ofens, die Aufzeichnungen zur Temperaturgleichmäßigkeit und die tatsächlichen Temperaturprotokolle des Bauteils aus dem Behandlungszyklus zu überprüfen.

Letztendlich hängt eine erfolgreiche Wärmebehandlung davon ab, die angegebene Temperatur nicht als Richtlinie, sondern als kritische technische Anforderung zu behandeln.

Zusammenfassungstabelle:

| Wichtiger Faktor | Beschreibung | Auswirkung |

|---|---|---|

| Typischer Bereich (Aluminium) | 450 °C bis 575 °C (842 °F bis 1067 °F) | Basislinie für gängige Legierungen |

| Hauptziel | Auflösen von Legierungselementen in eine feste Lösung | Erzeugt eine homogene Mikrostruktur für die anschließende Härtung |

| Kritisches Risiko | Überschreiten der eutektischen Temperatur der Legierung | Verursacht beginnendes Schmelzen und dauerhaften Bauteilversagen |

| Prozessvariablen | Haltezeit, Ofenatmosphäre, Temperaturgleichmäßigkeit | Gewährleistet vollständige Auflösung und konsistente Ergebnisse |

Erzielen Sie makellose Materialeigenschaften durch präzise Wärmebehandlung.

Bei KINTEK wissen wir, dass der Erfolg Ihres Lösungsglühprozesses von präziser Temperaturkontrolle und Gleichmäßigkeit abhängt. Unsere spezialisierten Laboreinöfen sind darauf ausgelegt, genau die Bedingungen zu liefern, die Ihre spezifische Legierung erfordert, und gewährleisten eine vollständige Auflösung der Legierungselemente ohne das Risiko eines beginnenden Schmelzens.

Ob Sie Aluminium, Titan oder Spezialstähle verarbeiten, die Ausrüstung von KINTEK bietet die Zuverlässigkeit und Genauigkeit, die für konsistente Ergebnisse mit hoher Festigkeit erforderlich sind. Überlassen Sie die Leistung Ihres Materials nicht dem Zufall.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborgeräte von KINTEK Ihren Wärmebehandlungsprozess optimieren und Ihre Materialergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten