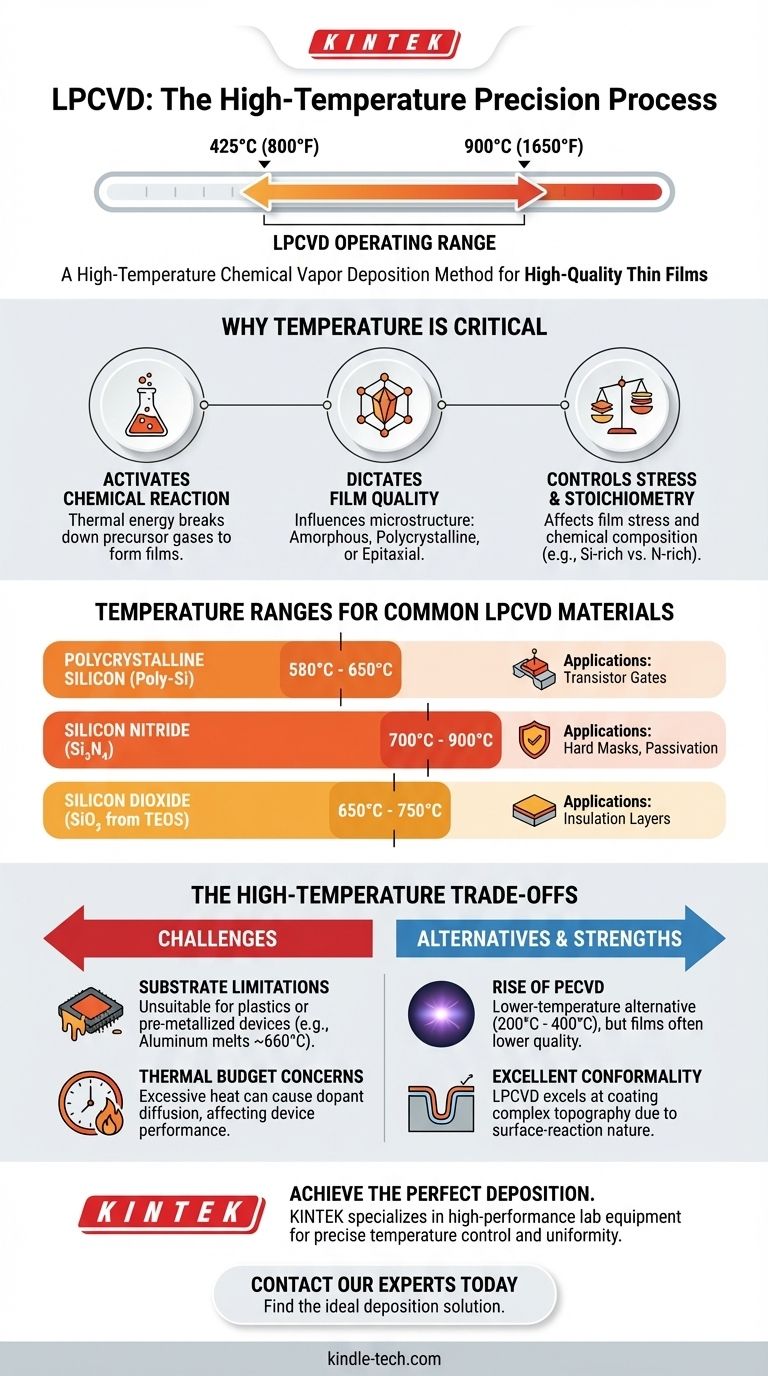

Kurz gesagt, die Niederdruck-CVD (LPCVD) ist ein Hochtemperaturprozess, der über ein breites Spektrum arbeitet, typischerweise zwischen 425°C und 900°C (ungefähr 800°F bis 1650°F). Die genaue Temperatur ist nicht beliebig; sie wird durch das spezifische Material bestimmt, das abgeschieden wird, da diese thermische Energie erforderlich ist, um die chemischen Reaktionen anzutreiben, die den gewünschten dünnen Film bilden.

Die hohe Betriebstemperatur von LPCVD ist sowohl ihre größte Stärke als auch ihre Haupteinschränkung. Diese Hitze ist unerlässlich für die Herstellung außergewöhnlich reiner und gleichmäßiger Filme, schränkt aber auch die Arten von zugrunde liegenden Materialien und Geräten ein, die dem Prozess standhalten können.

Warum die Temperatur der kritische Parameter ist

Die Temperatur ist der primäre Steuerknopf im LPCVD-Prozess. Sie steuert direkt die Reaktionskinetik, was wiederum die Endeigenschaften des abgeschiedenen Materials bestimmt.

Aktivierung der chemischen Reaktion

LPCVD ist auf thermische Energie angewiesen, um Vorläufergase zu zersetzen und die „Aktivierungsenergie“ bereitzustellen, damit diese auf der Substratoberfläche reagieren können. Ohne ausreichende Hitze wäre die Abscheidung unmöglich langsam oder würde gar nicht stattfinden.

Bestimmung der Filmqualität

Die Temperatur beeinflusst direkt die endgültige Mikrostruktur des Films. Beispielsweise kann die Abscheidung von Silizium bei unterschiedlichen Temperaturen amorphes Silizium (nicht-kristallin), polykristallines Silizium (viele kleine Kristalle) oder epitaktisches Silizium (ein einzelner Kristall) erzeugen.

Steuerung von Filmspannung und Stöchiometrie

Die Temperatur beeinflusst auch die innere Spannung der abgeschiedenen Schicht und ihre chemische Zusammensetzung (Stöchiometrie). Bei einem Material wie Siliziumnitrid (Si₃N₄) kann die falsche Temperatur zu einem siliziumreichen oder stickstoffreichen Film führen, was seine elektrischen und mechanischen Eigenschaften verändert.

Temperaturbereiche für gängige LPCVD-Materialien

Die erforderliche Temperatur variiert erheblich in Abhängigkeit von der chemischen Stabilität der Vorläufergase und des gewünschten Endfilms.

Polykristallines Silizium (Poly-Si)

Dies ist einer der häufigsten LPCVD-Filme, der in der Halbleiterfertigung häufig für Transistor-Gates verwendet wird. Er wird typischerweise in einem Bereich von 580°C bis 650°C abgeschieden.

Siliziumnitrid (Si₃N₄)

Verwendet als Hartmaske, Passivierungsschicht oder Isolator, erfordert standardmäßiges stöchiometrisches Siliziumnitrid viel höhere Temperaturen. Der typische Bereich liegt bei 700°C bis 900°C.

Siliziumdioxid (SiO₂)

Die Temperatur für die Abscheidung von Siliziumdioxid oder Oxid hängt stark vom Vorläufer ab. Die Verwendung eines TEOS-Vorläufers ermöglicht eine Abscheidung bei niedrigeren Temperaturen um 650°C bis 750°C, während andere Methoden möglicherweise Temperaturen über 900°C erfordern.

Die Kompromisse der Hochtemperatur verstehen

Die Abhängigkeit von hoher Hitze bringt klare Vorteile mit sich, auferlegt aber auch erhebliche Einschränkungen, die jeder Ingenieur berücksichtigen muss.

Substratbeschränkungen

Die offensichtlichste Einschränkung ist die Fähigkeit des Substrats, die Hitze zu überstehen. LPCVD ist für Kunststoffe oder andere Polymere ungeeignet. Darüber hinaus kann es nicht auf Wafern durchgeführt werden, die bereits mit niedrigschmelzenden Metallen wie Aluminium (Schmelzpunkt ca. 660°C) verarbeitet wurden.

Bedenken hinsichtlich des thermischen Budgets

Bei der mehrstufigen Geräteherstellung verbraucht jeder Hochtemperaturschritt einen Teil des „thermischen Budgets“. Übermäßige Hitze kann dazu führen, dass zuvor implantierte Dotierstoffe aus ihren beabsichtigten Bereichen diffundieren, was das Gerät möglicherweise zerstört. Dies zwingt Prozessingenieure, die Herstellungsschritte sorgfältig zu sequenzieren.

Der Aufstieg von Alternativen

Aufgrund dieser Einschränkungen wurden Abscheidungstechniken bei niedrigeren Temperaturen entwickelt. Die häufigste ist die Plasma-Enhanced CVD (PECVD), die anstelle von reiner Hitze ein energiereiches Plasma verwendet, um Reaktionen anzutreiben, wodurch sie bei viel niedrigeren Temperaturen von 200°C bis 400°C arbeiten kann. Der Kompromiss besteht darin, dass PECVD-Filme oft geringer in Dichte und Reinheit sind als ihre LPCVD-Pendants.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsprozesses erfordert eine Abwägung zwischen dem Bedarf an Filmqualität und den thermischen Einschränkungen Ihres Geräts.

- Wenn Ihr Hauptaugenmerk auf der höchsten Filmqualität, Reinheit und Gleichmäßigkeit liegt: LPCVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat und Ihre vorhandenen Geräteschichten halten die Hitze aus.

- Wenn Sie mit temperaturempfindlichen Substraten oder vollständig metallisierten Geräten arbeiten: Sie müssen sich nach Niedertemperaturalternativen wie PECVD oder Atomic Layer Deposition (ALD) umsehen.

- Wenn Sie eine hervorragende Abdeckung über komplexer OberflächenTopographie benötigen: Die oberflächenreaktionsbegrenzte Natur von LPCVD, angetrieben durch seine hohe Temperatur, macht es zu einem idealen Kandidaten für die Erzeugung hochkonformer Filme.

Das Verständnis der Rolle der Temperatur ermöglicht es Ihnen, die Abscheidungsmethode auszuwählen, die perfekt zu Ihren Materialanforderungen und Fertigungsbeschränkungen passt.

Zusammenfassungstabelle:

| Material | Typischer LPCVD-Temperaturbereich | Häufige Anwendungen |

|---|---|---|

| Polykristallines Silizium (Poly-Si) | 580°C - 650°C | Transistor-Gates |

| Siliziumnitrid (Si₃N₄) | 700°C - 900°C | Hartmasken, Passivierung |

| Siliziumdioxid (SiO₂ aus TEOS) | 650°C - 750°C | Isolationsschichten |

Erzielen Sie die perfekte Abscheidung für Ihre Anwendung. Der Hochtemperatur-LPCVD-Prozess ist entscheidend für die Herstellung von außergewöhnlich reinen, gleichmäßigen und konformen Dünnschichten, die für fortschrittliche Halbleiter- und Forschungsanwendungen unerlässlich sind. Die Auswahl der richtigen Ausrüstung ist jedoch von größter Bedeutung für Ihren Erfolg.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren. Unsere Expertise stellt sicher, dass Sie über die richtige Ofentechnologie verfügen, um die präzise Temperaturkontrolle und Gleichmäßigkeit aufrechtzuerhalten, die für erfolgreiche LPCVD-Prozesse erforderlich sind.

Lassen Sie uns Ihre spezifischen Material- und Substratanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Abscheidungslösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision