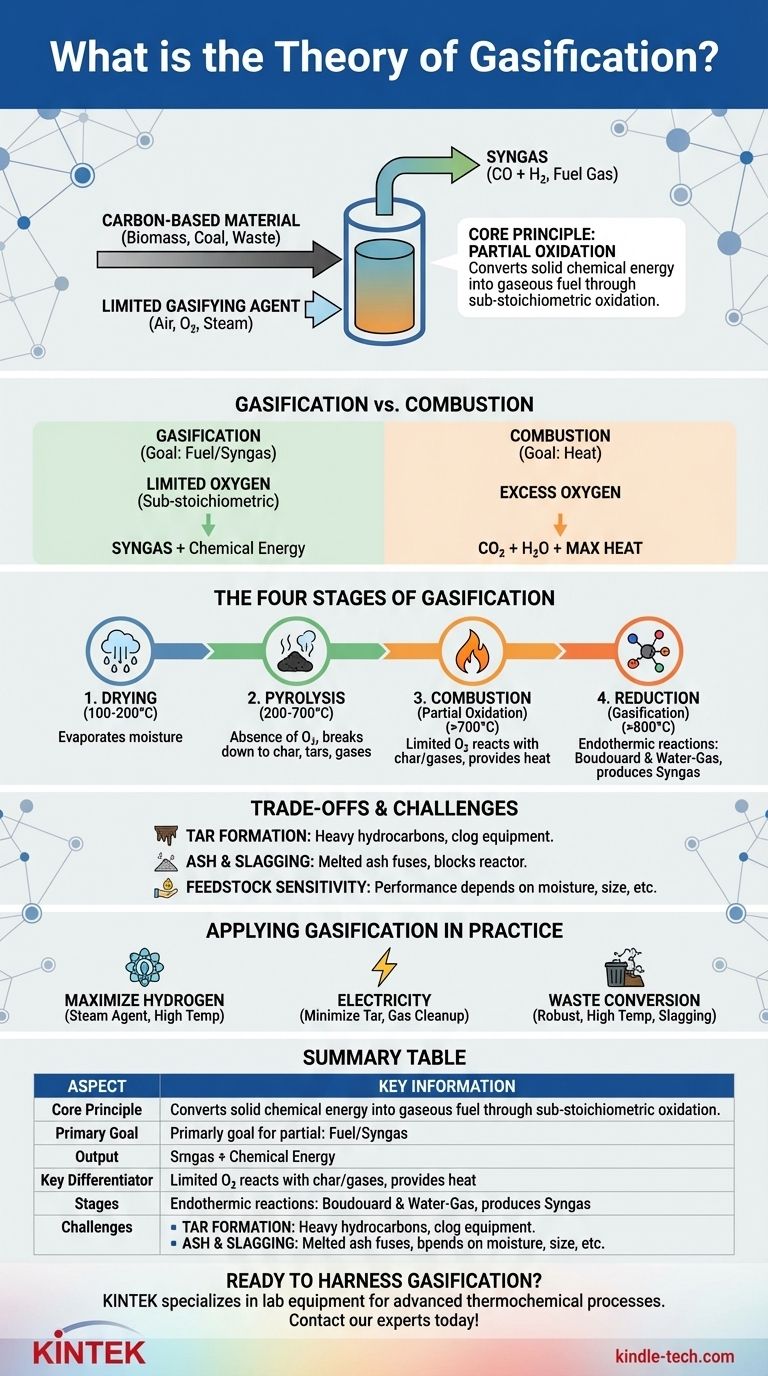

Im Wesentlichen beschreibt die Theorie der Vergasung einen thermochemischen Prozess, der kohlenstoffhaltige Materialien wie Biomasse, Kohle oder Abfall in ein wertvolles Brenngas namens Synthesegas umwandelt. Dies geschieht durch Erhitzen des Materials in einer kontrollierten Umgebung mit einer begrenzten Menge eines „Vergasungsmittels“ (wie Sauerstoff, Luft oder Dampf), wobei bewusst nicht genügend Sauerstoff für eine vollständige Verbrennung zugeführt wird.

Das Kernprinzip, das die Vergasung von der einfachen Verbrennung unterscheidet, ist die partielle Oxidation. Anstatt den Brennstoff vollständig zu verbrennen, um Wärme freizusetzen, nutzt die Vergasung strategisch gerade genug Oxidation, um eine Reihe chemischer Reaktionen anzutreiben, die den Ausgangsstoff in ein brennbares Gasgemisch zerlegen, das reich an Wasserstoff und Kohlenmonoxid ist.

Vergasung vs. Verbrennung: Der entscheidende Unterschied

Um die Vergasung zu verstehen, müssen Sie sie zunächst von der Verbrennung unterscheiden. Es handelt sich um zwei grundlegend unterschiedliche Ziele, die mit ähnlichen Mitteln erreicht werden.

Die Rolle des Vergasungsmittels

Die Verbrennung zielt auf eine vollständige Oxidation ab, indem überschüssiger Sauerstoff zugeführt wird, wodurch sichergestellt wird, dass der gesamte Brennstoff verbrennt, um hauptsächlich Kohlendioxid (CO2), Wasser (H2O) und maximale Wärme zu erzeugen.

Die Vergasung verwendet jedoch eine unterstöchiometrische Menge eines Vergasungsmittels. Das bedeutet, dass nicht genügend Sauerstoff vorhanden ist, um den Verbrennungsprozess abzuschließen, wodurch andere chemische Wege erzwungen werden. Gängige Mittel sind Luft, reiner Sauerstoff, Dampf oder CO2.

Die entscheidende Unterscheidung: Brennstoff vs. Wärme

Der letztendliche Output ist der Hauptunterschied. Das Ziel der Verbrennung ist es, thermische Energie (Wärme) direkt aus dem Brennstoff freizusetzen.

Das Ziel der Vergasung ist es, die chemische Energie des festen Brennstoffs in einen gasförmigen Brennstoff (Synthesegas) umzuwandeln. Dieses Synthesegas kann dann an anderer Stelle zur Stromerzeugung verbrannt oder als chemischer Baustein zur Herstellung von Wasserstoff, Methanol und anderen wertvollen Produkten verwendet werden.

Die vier Phasen des Vergasungsprozesses

Die Vergasung ist keine einzelne Reaktion, sondern eine Abfolge von vier verschiedenen thermischen Prozessen, die in verschiedenen Zonen innerhalb eines Vergasers ablaufen.

Phase 1: Trocknung

Wenn der Ausgangsstoff in den Vergaser gelangt, treibt die anfängliche Wärme (typischerweise 100-200 °C) jegliche Feuchtigkeit aus. Dies ist eine einfache Verdampfungsphase, die das Material für die nächste Phase vorbereitet.

Phase 2: Pyrolyse

Bei etwa 200-700 °C, in Abwesenheit von Sauerstoff, beginnt die Pyrolyse. Die Wärme zerlegt die komplexen Kohlenwasserstoffstrukturen des Ausgangsstoffes in drei Hauptprodukte: einen festen Kohlenstoffkoks, kondensierbare Dämpfe (Teere und Öle) und nicht-kondensierbare flüchtige Gase.

Phase 3: Verbrennung (Partielle Oxidation)

In dieser Zone wird das Vergasungsmittel eingeführt. Ein Teil des Kokses und der flüchtigen Produkte aus der Pyrolyse reagiert mit dem begrenzten Sauerstoff in einer exothermen Reaktion (Wärme freisetzend). Dieser Verbrennungsschritt ist entscheidend, da er die hohen Temperaturen (über 700 °C) erzeugt, die für die letzte, sehr wichtige Reduktionsphase benötigt werden.

Phase 4: Reduktion (Vergasung)

Dies ist die primäre Gaserzeugungsphase, die bei den höchsten Temperaturen (typischerweise >800 °C) abläuft. In dieser sauerstoffarmen, hochtemperierten Umgebung durchlaufen der verbleibende Koks und die Gase mehrere endotherme (wärmeabsorbierende) Reaktionen mit Dampf und Kohlendioxid, die während der Verbrennung entstehen.

Zu den Schlüsselreaktionen gehören die Boudouard-Reaktion (C + CO2 → 2CO) und die Wassergas-Reaktion (C + H2O → CO + H2), die festen Kohlenstoff und Zwischengase in die endgültigen, energiereichen Komponenten des Synthesegases umwandeln.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Vergasung ein komplexer Prozess mit inhärenten Schwierigkeiten, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Das Problem der Teerbildung

Teere sind komplexe, schwere Kohlenwasserstoffe, die während der Pyrolyse entstehen und in der Reduktionszone nicht zerfallen. Wenn sie den Vergaser verlassen, können sie abkühlen, kondensieren und nachgeschaltete Geräte wie Motoren und Turbinen verstopfen, was zu erheblichen Betriebsproblemen führt.

Asche- und Verschlackungsprobleme

Alle Ausgangsstoffe enthalten anorganisches, nicht brennbares Material, das zu Asche wird. Bei den hohen Temperaturen im Vergaser kann diese Asche schmelzen und zu einer glasartigen Schlacke verschmelzen, die Passagen blockieren und die Auskleidung des Reaktors beschädigen kann.

Empfindlichkeit des Ausgangsstoffes

Die Vergasungsleistung hängt stark von den Eigenschaften des Ausgangsstoffes ab, einschließlich seines Feuchtigkeitsgehalts, Aschegehalts und seiner physikalischen Größe. Dies bedeutet, dass Materialien oft eine erhebliche Vorverarbeitung (Trocknen, Zerkleinern) erfordern, um effektiv eingesetzt werden zu können.

Anwendung der Vergasungstheorie in der Praxis

Das Verständnis der Kernprinzipien ermöglicht es Ihnen, Technologieentscheidungen an Ihren spezifischen Zielen auszurichten. Die Theorie bestimmt die praktischen Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wasserstoffproduktion liegt: Sollten Sie Dampf als Vergasungsmittel priorisieren und bei hohen Temperaturen arbeiten, um die Wassergasreaktion zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Stromerzeugung mit einem Motor liegt: Muss Ihre Priorität die Minimierung des Teergehalts durch das Reaktordesign (z.B. Gleichstromvergaser) und effektive Gasreinigungssysteme sein.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Siedlungsabfällen liegt: Benötigen Sie einen robusten Hochtemperaturvergaser (wie einen Plasmagasifier), der diverse, inkonsistente Ausgangsstoffe verarbeiten und die Asche zu einer ungefährlichen, inerten Schlacke schmelzen kann.

Letztendlich ist die Vergasung die kontrollierte Kunst, feste Materie in einen vielseitigen gasförmigen chemischen Ausgangsstoff umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Kernprinzip | Partielle Oxidation (unterstöchiometrischer Sauerstoff) |

| Primäres Ziel | Umwandlung von festem Brennstoff in einen gasförmigen Brennstoff (Synthesegas) |

| Hauptprodukt | Synthesegas (reich an CO und H2) |

| Wesentlicher Unterschied | Erzeugt ein Brenngas, nicht nur Wärme (wie bei der Verbrennung) |

| Prozessphasen | 1. Trocknung, 2. Pyrolyse, 3. Verbrennung, 4. Reduktion |

| Häufige Herausforderungen | Teerbildung, Asche/Verschlackung, Empfindlichkeit des Ausgangsstoffes |

Bereit, die Kraft der Vergasung in Ihrem Labor- oder Pilotprojekt zu nutzen?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für fortschrittliche thermochemische Prozesse wie die Vergasung. Ob Sie die Effizienz von Ausgangsstoffen erforschen, die Synthesegasproduktion optimieren oder neue saubere Energielösungen entwickeln, unsere zuverlässigen Reaktoren, Temperaturregelsysteme und Gasanalysegeräte sind darauf ausgelegt, Ihre Innovation zu unterstützen.

Lassen Sie uns gemeinsam Ihr ideales Vergasungs-Setup aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor

- Was sind die Nachteile von Drehrohrofenverbrennungsanlagen? Hohe Kosten und betriebliche Komplexität

- Welche Vorteile bietet ein Drehrohrofen? Erzielen Sie überragende Homogenität & Effizienz für Pulver & Granulate