Im Wesentlichen ist die thermische Regeneration ein Hochtemperaturprozess, der zur Reinigung und Wiederherstellung der Adsorptionseigenschaften von gebrauchter oder „verbrauchter“ Aktivkohle dient. Dieser kontrollierte Erhitzungsprozess zerstört und entfernt effektiv die Verunreinigungen, die sich auf der Oberfläche der Kohle angesammelt haben, wodurch das Material für Reinigungsanwendungen wiederverwendet werden kann.

Der Hauptzweck der thermischen Regeneration besteht darin, verbrauchte Aktivkohle von einem Abfallprodukt zurück in einen funktionsfähigen Vermögenswert umzuwandeln. Durch das Ausbrennen eingeschlossener Schadstoffe öffnet der Prozess das riesige Porennetzwerk der Kohle wieder und erneuert ihre Fähigkeit, neue Schadstoffe aufzunehmen.

Das Problem: Wenn Aktivkohle „voll“ ist

Um die Regeneration zu verstehen, müssen wir zuerst verstehen, wie Aktivkohle funktioniert und was passiert, wenn sie ihre Funktion einstellt.

Die Kraft der Adsorption

Aktivkohle ist ein unglaublich poröses Material. Ein einziges Gramm kann eine Oberfläche haben, die einem Fußballfeld entspricht, erzeugt durch ein riesiges Netzwerk mikroskopisch kleiner Poren.

Diese immense Oberfläche ermöglicht es ihr, Moleküle zu adsorbieren, was bedeutet, dass sie Verunreinigungen auf ihrer Oberfläche anzieht und festhält, während Flüssigkeiten oder Gase durch sie hindurchströmen.

Erreichen der Sättigung

Im Laufe der Zeit werden diese Poren mit den adsorbierten Verunreinigungen gefüllt. Zu diesem Zeitpunkt gilt die Kohle als „verbraucht“ oder „gesättigt“ und kann den behandelten Strom nicht mehr effektiv reinigen. Dies lässt zwei Möglichkeiten: Entsorgung oder Regeneration.

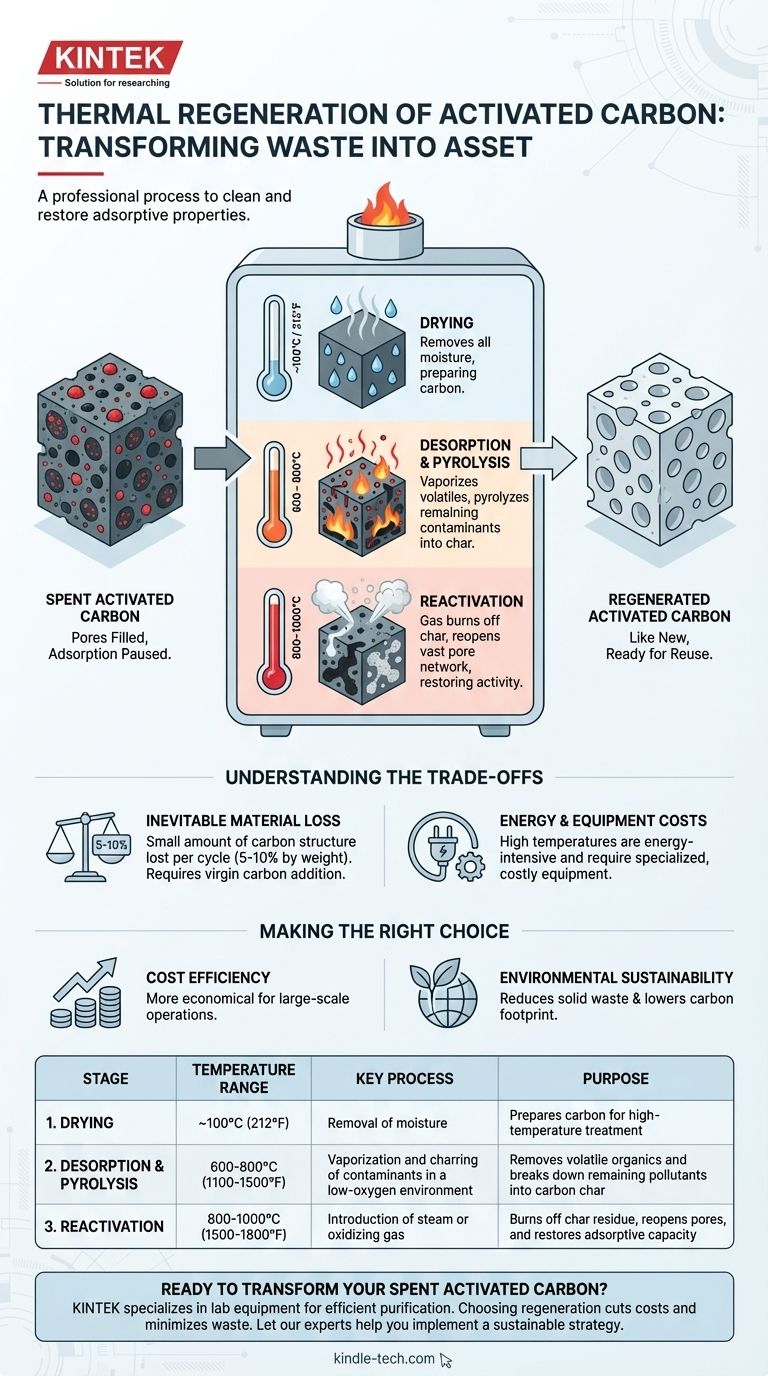

Die drei Stufen der thermischen Regeneration

Die thermische Regeneration ist ein sorgfältiger, mehrstufiger Prozess, der typischerweise in einem Hochtemperaturofen durchgeführt wird.

Stufe 1: Trocknung (~100°C / 212°F)

Der erste Schritt besteht darin, die verbrauchte Kohle sanft zu erhitzen, um das gesamte in ihren Poren eingeschlossene Wasser und die Feuchtigkeit zu entfernen. Dies ist eine entscheidende vorbereitende Phase.

Stufe 2: Desorption & Pyrolyse (600–800°C / 1100–1500°F)

Anschließend wird die Kohle in einer sauerstoffarmen Umgebung weiter erhitzt. Diese Hitze verdampft und kocht die flüchtigeren adsorbierten organischen Verbindungen ab.

Alle verbleibenden organischen Verbindungen, die nicht verdampfen, werden „pyrolysiert“ oder ausgebacken, wodurch sie zu einem Kohlenstoff-Char zerfallen. Am Ende dieser Stufe sind die ursprünglichen Verunreinigungen verschwunden, aber die Poren sind nun mit diesem kohlenstoffhaltigen Rückstand verstopft.

Stufe 3: Reaktivierung (800–1000°C / 1500–1800°F)

In der letzten und wichtigsten Stufe werden bei sehr hohen Temperaturen Dampf oder ein anderes oxidierendes Gas eingeleitet. Dieses Gas reagiert selektiv mit dem Kohlenstoffrückstand, wandelt ihn in ein Gas um und entfernt ihn.

Dadurch werden die mikroskopischen Poren freigemacht, die ursprüngliche Oberfläche der Kohle wird wiederhergestellt und sie wird wieder „aktiv“. Die regenerierte Kohle wird dann abgekühlt und ist zur Wiederverwendung bereit.

Die Abwägungen verstehen

Obwohl die thermische Regeneration sehr effektiv ist, ist sie kein perfekter Prozess. Objektivität erfordert die Anerkennung ihrer Grenzen.

Unvermeidlicher Materialverlust

Jeder Regenerationszyklus führt dazu, dass ein kleiner Teil der Kohlenstoffstruktur zusammen mit dem Kohlenstoffrückstand verbrennt. Typischerweise gehen bei jedem Zyklus etwa 5–10 % der Kohle nach Gewicht verloren. Dieser Verlust muss durch die Zugabe einer entsprechenden Menge neuer oder „neuer“ Kohle ausgeglichen werden.

Energie- und Ausrüstungskosten

Die für die Regeneration erforderlichen hohen Temperaturen machen sie zu einem energieintensiven Prozess. Er erfordert erhebliche Kapitalinvestitionen in Spezialausrüstung wie Drehrohröfen oder Mehrherdöfen, weshalb er oft von spezialisierten Dienstleistungsunternehmen durchgeführt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob verbrauchte Kohle regeneriert oder entsorgt werden soll, hängt von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz im großen Maßstab liegt: Die thermische Regeneration ist fast immer wirtschaftlicher, als einmal verwendete Aktivkohle zu kaufen und zu entsorgen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Wiederverwendung von Kohle durch Regeneration reduziert feste Abfälle drastisch und senkt den CO2-Fußabdruck, der mit der Herstellung und dem Transport von neuem Material verbunden ist.

Letztendlich verwandelt die thermische Regeneration Aktivkohle von einem Einwegverbrauchsmaterial in einen wiederverwendbaren, langfristigen Vermögenswert für die Reinigung.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Schlüsselprozess | Zweck |

|---|---|---|---|

| 1. Trocknung | ~100°C (212°F) | Entfernung von Feuchtigkeit | Bereitet die Kohle auf die Hochtemperaturbehandlung vor |

| 2. Desorption & Pyrolyse | 600–800°C (1100–1500°F) | Verdampfung und Verkohlung von Verunreinigungen in einer sauerstoffarmen Umgebung | Entfernt flüchtige organische Stoffe und zersetzt verbleibende Schadstoffe zu Kohlenstoff-Char |

| 3. Reaktivierung | 800–1000°C (1500–1800°F) | Einleitung von Dampf oder oxidierendem Gas | Brennt Kohlenstoffrückstände aus, öffnet Poren wieder und stellt die Adsorptionskapazität wieder her |

Sind Sie bereit, Ihre verbrauchte Aktivkohle von einem Abfallprodukt in einen wiederverwendbaren Vermögenswert umzuwandeln?

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die effiziente Reinigungsprozesse ermöglichen. Durch die Wahl der Regeneration können Sie die langfristigen Kosten erheblich senken und den Umweltabfall für Ihr Labor minimieren.

Lassen Sie sich von unseren Experten dabei unterstützen, eine nachhaltige, kosteneffiziente Strategie für Ihren Bedarf an Aktivkohle umzusetzen.

Kontaktieren Sie KINTEK noch heute, um Ihre Reinigungsziele zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess