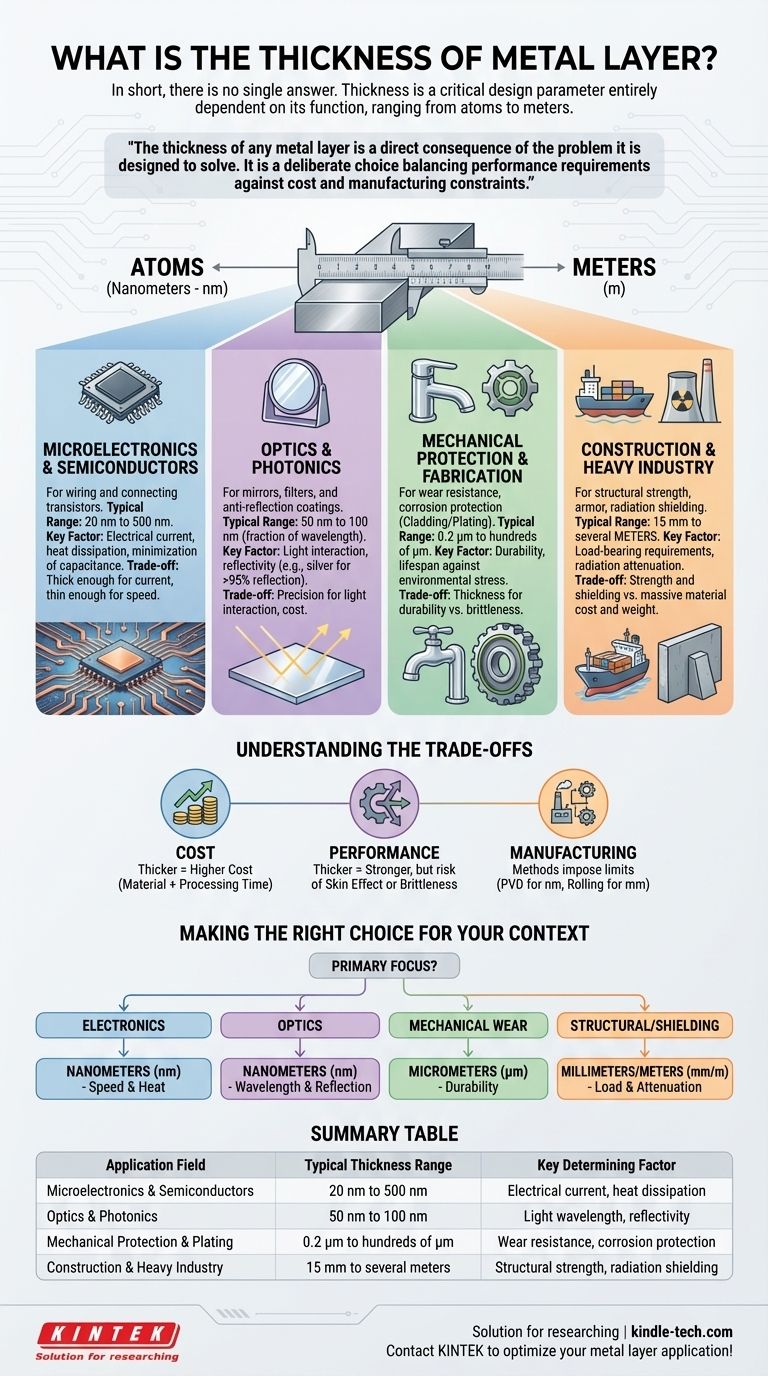

Kurz gesagt, es gibt keine einzige Antwort. Die Dicke einer Metallschicht ist kein fester Wert, sondern ein kritischer Designparameter, der vollständig von ihrer beabsichtigten Funktion abhängt. Dieser Wert kann von wenigen Atomen dick in einem Halbleiterchip bis zu mehreren Metern dick für den Strahlenschutz in einer Nuklearanlage reichen.

Die Dicke jeder Metallschicht ist eine direkte Folge des Problems, das sie lösen soll. Es ist eine bewusste Wahl, die Leistungsanforderungen – wie elektrische Leitfähigkeit, mechanische Festigkeit oder optisches Verhalten – gegen die Zwänge von Kosten und Fertigungsrealisierbarkeit abwägt.

Warum die Anwendung die Dicke bestimmt

Der Begriff „Metallschicht“ wird in Dutzenden von Branchen verwendet, von der Mikroelektronik bis zum schweren Bauwesen. Die erforderliche Dicke wird durch die physikalischen Eigenschaften bestimmt, die die Schicht benötigt, um ihre Aufgabe erfolgreich zu erfüllen. Eine Schicht, die für elektrische Zwecke entwickelt wurde, hat völlig andere Anforderungen als eine, die für strukturelle Integrität entwickelt wurde.

Für Mikroelektronik und Halbleiter

In integrierten Schaltkreisen bilden Metallschichten (wie Kupfer oder Aluminium) die Verdrahtung, die Milliarden von Transistoren verbindet. Hier wird die Dicke in Nanometern (nm) gemessen.

Ein typischer Bereich liegt bei 20 nm bis 500 nm. Die Dicke ist ein sorgfältiger Kompromiss. Sie muss dick genug sein, um den erforderlichen elektrischen Strom ohne Überhitzung (Elektromigration) zu leiten, aber dünn genug, um die Kapazität zwischen den Schichten zu minimieren, was den Chip verlangsamen würde.

Für Optik und Photonik

Metallschichten werden zur Herstellung von Spiegeln oder speziellen Filtern verwendet. Die Dicke wird basierend auf ihrer Wechselwirkung mit Licht gewählt und ist oft ein Bruchteil einer bestimmten Wellenlänge.

Für einen hochreflektierenden Spiegel kann eine Silber- oder Aluminiumschicht 50 nm bis 100 nm dick sein. Dies reicht aus, um opak zu sein und über 95 % des sichtbaren Lichts zu reflektieren. Für Antireflexionsbeschichtungen werden viel dünnere, mehrschichtige Filme verwendet, um destruktive Interferenz zu erzeugen.

Für mechanischen Schutz und Fertigung

In der Fertigung bieten Metallschichten Verschleißfestigkeit, Korrosionsschutz oder eine Basis für weitere Bearbeitung. Dies wird oft als Cladding (Auftragsschweißen/Verkleidung) oder Plattieren (Beschichten) bezeichnet.

Die Dicke wird hier in Mikrometern (µm), auch Mikron genannt, gemessen. Eine Chrombeschichtung auf einem Wasserhahn zum Korrosionsschutz kann 0,2 µm bis 0,5 µm dick sein, während eine Hartauftragsschicht auf einem Industrowerkzeug Hunderte von Mikrometern dick sein kann.

Für Bauwesen und Schwerindustrie

Bei großtechnischen Anwendungen bieten Metallschichten strukturelle Festigkeit, Panzerung oder Eindämmung. Die Dicke wird in Millimetern (mm) oder Zentimetern (cm) gemessen.

Der Stahlplattenrumpf eines Frachtschiffs kann 15 mm bis 25 mm dick sein. Die Stahl- und Bleischichten in einem Reaktordruckbehälter können mehrere Meter dick sein, um Strahlenschutz zu bieten.

Die Abwägungen verstehen: Kosten, Leistung und Prozess

Die Wahl der Schichtdicke erfolgt niemals im luftleeren Raum. Sie beinhaltet ein kritisches Gleichgewicht konkurrierender Faktoren, die jeder Ingenieur berücksichtigen muss.

Kosten vs. Dicke

Dickere Schichten bedeuten fast immer höhere Kosten. Dies liegt nicht nur an der erhöhten Menge an Rohmaterial (wie Gold oder Platin), sondern auch an der längeren Prozesszeit, die für die Abscheidung, das Plattieren oder das Walzen erforderlich ist.

Leistungseinbußen

Während dicker stärker bedeuten kann, kann es auch die Leistung beeinträchtigen. Bei Hochfrequenzelektronik bewirkt ein Phänomen namens „Skin-Effekt“, dass Strom nur an der Außenfläche eines Leiters fließt, wodurch sich ein dicker Draht wie ein dünner verhält und Material verschwendet wird. Eine zu dicke Beschichtung kann auch spröde sein und anfällig für Risse.

Fertigungsbeschränkungen

Die Methode zur Herstellung der Schicht legt ihre eigenen Grenzen fest. Die physikalische Gasphasenabscheidung (PVD) eignet sich hervorragend zur Herstellung gleichmäßiger Filme im Nanometerbereich, ist aber für Schichten im Millimeterbereich zu langsam und zu teuer. Walzen und Schweißen sind effizient für dicke Platten, aber es fehlt ihnen an der Präzision für optische Beschichtungen.

Die richtige Wahl für Ihren Kontext treffen

Um die relevante Dicke zu bestimmen, müssen Sie zunächst die Hauptfunktion der Schicht in Ihrem spezifischen Bereich identifizieren.

- Wenn Ihr Hauptaugenmerk auf Elektronik oder Halbleitern liegt: Die Dicke liegt im Nanometerbereich und wird durch Signalgeschwindigkeit, Stromdichte und Wärmeableitung bestimmt.

- Wenn Ihr Hauptaugenmerk auf Optik liegt: Die Dicke liegt im Nanometerbereich und wird durch die Zielwellenlänge des Lichts für Reflexion, Absorption oder Interferenz bestimmt.

- Wenn Ihr Hauptaugenmerk auf mechanischem Verschleiß oder Korrosion liegt: Die Dicke liegt im Mikrometerbereich und wird für Haltbarkeit und Lebensdauer gegenüber spezifischer Umweltbelastung ausgewählt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität oder Abschirmung liegt: Die Dicke liegt im Millimeter- oder Zentimeterbereich und wird basierend auf den Anforderungen an die Tragfähigkeit oder den Strahlungsabschwächungseigenschaften berechnet.

Letztendlich ist die Dicke einer Metallschicht eine präzise Antwort auf eine spezifische technische Frage.

Zusammenfassungstabelle:

| Anwendungsbereich | Typischer Dickenbereich | Wesentlicher bestimmender Faktor |

|---|---|---|

| Mikroelektronik & Halbleiter | 20 nm bis 500 nm | Elektrischer Strom, Wärmeableitung |

| Optik & Photonik | 50 nm bis 100 nm | Lichtwellenlänge, Reflexionsvermögen |

| Mechanischer Schutz & Plattieren | 0,2 µm bis Hunderte von µm | Verschleißfestigkeit, Korrosionsschutz |

| Bauwesen & Schwerindustrie | 15 mm bis mehrere Meter | Strukturelle Festigkeit, Strahlenschutz |

Sie haben Schwierigkeiten, die optimale Dicke der Metallschicht für Ihre spezifische Anwendung zu bestimmen? Die richtige Dicke ist entscheidend für Leistung, Kosten und Herstellbarkeit. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung und -analyse und bedient Branchen von der Mikroelektronik bis zur Schwerindustrie. Unsere Experten können Ihnen helfen, die richtigen Geräte und Prozesse auszuwählen, um Ihre gewünschten Schichteigenschaften zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und Ihre Metallschichtanwendung zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen