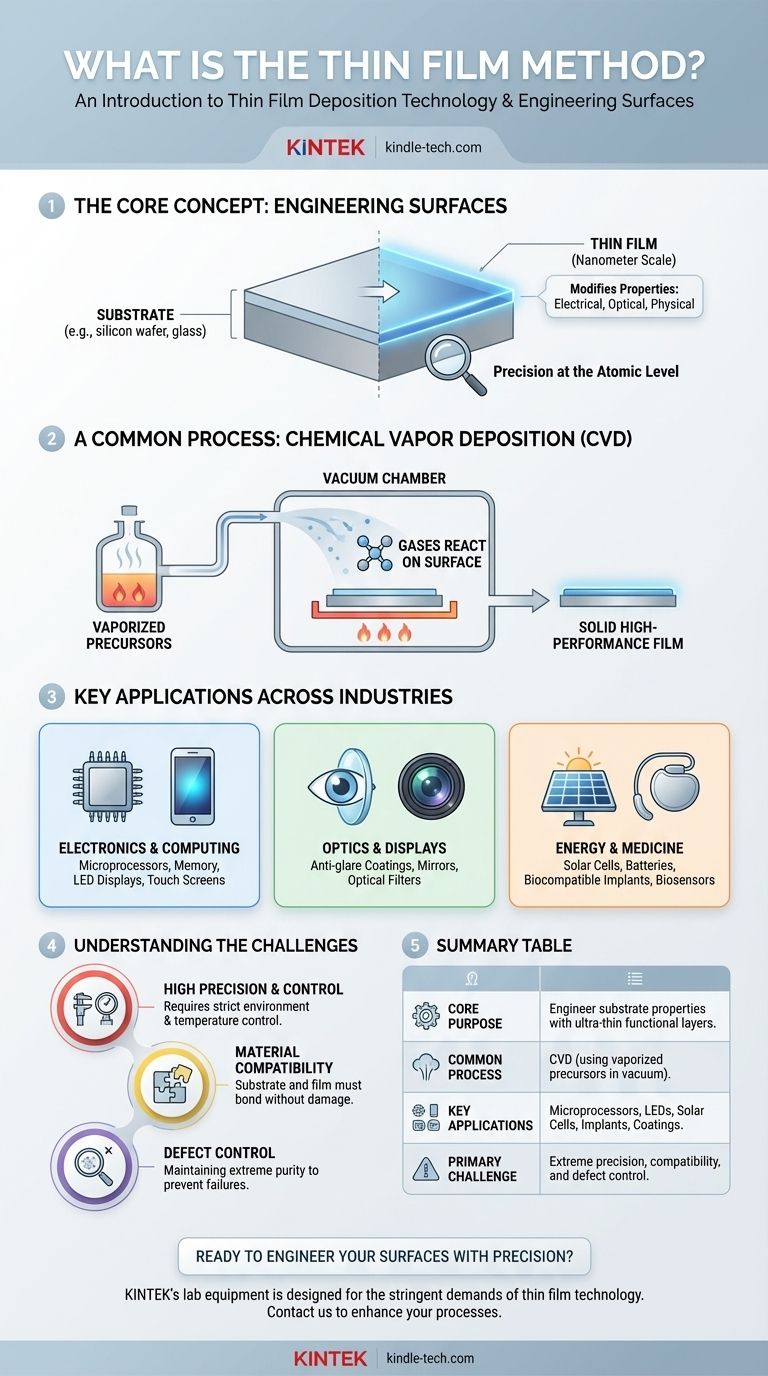

Im Wesentlichen bezieht sich die „Dünnschichtmethode“ auf eine Reihe fortschrittlicher Herstellungsprozesse, die als Dünnschichtabscheidung bekannt sind. Diese Techniken werden verwendet, um eine extrem dünne Schicht aus Material – oft nur wenige Atome oder Moleküle dick – auf eine Oberfläche, das sogenannte Substrat, aufzutragen. Durch präzise Kontrolle der Dicke und Zusammensetzung dieses Films können wir die physikalischen, optischen oder elektrischen Eigenschaften des Substrats grundlegend verändern, um eine spezifische Funktion zu erzielen.

Der Hauptzweck der Dünnschichtabscheidung besteht nicht nur darin, eine Oberfläche zu beschichten, sondern ihre Eigenschaften mit mikroskopischer Präzision zu gestalten. Diese grundlegende Technologie ermöglicht die hohe Leistung moderner Geräte, von der Entspiegelung Ihrer Brille bis hin zur komplexen Schaltung in Ihrem Smartphone.

Das grundlegende Ziel der Dünnschichtabscheidung

Im Kern geht es bei dieser Technologie darum, einem Material neue Fähigkeiten zu verleihen, die es von Natur aus nicht besitzt. Der Prozess beinhaltet das Hinzufügen einer funktionellen Schicht zu einem Basismaterial, wodurch ein Verbundwerkstoff mit verbesserten Eigenschaften entsteht.

Modifikation der Substratoberfläche

Der Prozess beginnt immer mit einem Substrat, dem Basismaterial, das beschichtet wird. Dies kann ein Siliziumwafer, ein Stück Glas für eine Linse oder ein medizinisches Implantat sein.

Das Ziel ist es, einen Dünnfilm auf dieses Substrat abzuscheiden. Dieser Film verleiht eine neue Eigenschaft, wie elektrische Leitfähigkeit, Isolierung, Reflexionsvermögen oder Härte, die das Substrat allein nicht besitzt.

Erreichen mikroskopischer Präzision

Der Begriff „dünn“ ist entscheidend. Diese Filme werden im Nanometerbereich konstruiert, was die extreme Miniaturisierung ermöglicht, die für moderne Elektronik und andere fortschrittliche Systeme erforderlich ist.

Diese Präzision ermöglicht es Ingenieuren, die komplizierten, mehrschichtigen Strukturen zu bauen, die in Mikroprozessoren, Solarzellen und Hochleistungsoptiklinsen zu finden sind.

Ein gängiges Verfahren: Chemische Gasphasenabscheidung (CVD)

Eine der gängigsten Dünnschichtmethoden ist die Chemische Gasphasenabscheidung (CVD). Bei diesem Verfahren wird ein Substrat in eine Vakuumkammer gebracht.

Zwei oder mehr chemische Vorläuferstoffe werden erhitzt, bis sie verdampfen. Wenn diese Gase auf der Oberfläche des Substrats aufeinandertreffen, reagieren sie chemisch und bilden einen festen, hochleistungsfähigen Dünnfilm.

Wo diese Technologie eingesetzt wird

Die Anwendungen der Dünnschichtabscheidung sind vielfältig und integraler Bestandteil nahezu jedes Bereichs der modernen Technologie. Die Fähigkeit, Oberflächen in diesem Maßstab zu gestalten, ist ein Eckpfeiler der Innovation.

In Elektronik und Computertechnik

Dünnschichten sind die Bausteine der digitalen Welt. Sie werden zur Herstellung der Transistoranordnungen in Mikroprozessoren, der magnetischen Filme für Computerspeicher und der leitenden und isolierenden Schichten in Halbleiterbauelementen verwendet.

Die Technologie ist auch für die Herstellung von LED-Anzeigen und den transparenten leitfähigen Schichten unerlässlich, die in Touchscreens für Telefone und Tablets verwendet werden.

In Optik und Displays

Nahezu alle fortschrittlichen optischen Komponenten sind auf Dünnschichtbeschichtungen angewiesen. Diese Schichten werden auf Linsen und Glas aufgetragen, um die Lichtdurchlässigkeit zu verbessern, die Reflexion zu steuern (wie bei Entspiegelungsbeschichtungen) und die Brechung zu regulieren.

Die Verspiegelung eines Spiegels ist ein klassisches Beispiel für einen Dünnfilm, ebenso wie die speziellen Beschichtungen, die bestimmte Lichtwellenlängen filtern.

In Energie und Medizin

Die Dünnschichtabscheidung ist entscheidend für Energie- und medizinische Lösungen der nächsten Generation. Sie wird zur Herstellung fortschrittlicher Solarzellen verwendet, die Licht effizient in Elektrizität umwandeln, und zur Herstellung neuer Arten von Batterien.

Im biomedizinischen Bereich werden Dünnschichten auf medizinische Implantate aufgetragen, um deren Biokompatibilität zu gewährleisten, und zur Schaffung hochentwickelter Wirkstofffreisetzungssysteme und Biosensoren.

Die Herausforderungen verstehen

Obwohl die Dünnschichtabscheidung unglaublich leistungsfähig ist, handelt es sich um einen hochspezialisierten Prozess. Das Verständnis seiner inhärenten Komplexität ist der Schlüssel zur Wertschätzung seines Nutzens.

Hohe Präzision erfordert hohe Kontrolle

Die Abscheidung eines Films, der vollkommen gleichmäßig und nur wenige Atome dick ist, erfordert eine extrem kontrollierte Umgebung. Prozesse wie CVD erfordern Vakuumkammern und präzise Temperaturkontrolle, was die Ausrüstung komplex und teuer macht.

Materialverträglichkeit ist entscheidend

Die chemischen und physikalischen Eigenschaften sowohl des Substrat- als auch des Filmmaterials müssen kompatibel sein. Der Film muss richtig auf dem Substrat haften und den Bedingungen des Abscheidungsprozesses standhalten, ohne beschädigt zu werden.

Defektkontrolle ist ein ständiger Kampf

Auf mikroskopischer Ebene kann selbst ein einzelnes Staubkorn oder eine geringfügige Verunreinigung einen Defekt verursachen, der ein Gerät unbrauchbar macht. Die Aufrechterhaltung der Reinheit und die Vermeidung von Defekten ist eine große technische Herausforderung, insbesondere in der Halbleiterfertigung.

Wie man über Dünnschichtanwendungen nachdenkt

Um dieses Wissen anzuwenden, überlegen Sie, welche Kernfunktion Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf Elektronik liegt: Denken Sie an Dünnschichten als die mikroskopische „Verdrahtung“ und „Schalter“, die integrierte Schaltkreise und Displays erzeugen.

- Wenn Ihr Hauptaugenmerk auf Optik liegt: Betrachten Sie diese Filme als konstruierte Schichten, die präzise manipulieren, wie sich Licht verhält, und so entspiegelnde Linsen oder perfekte Spiegel erzeugen.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Sehen Sie die Dünnschichtabscheidung als ein grundlegendes Werkzeug zur Entwicklung völlig neuer Oberflächeneigenschaften für Anwendungen wie Solarzellen oder langlebige Beschichtungen.

Letztendlich ist die Dünnschichtabscheidung die Kunst, Oberflächen auf atomarer Ebene zu gestalten, was sie zu einem grundlegenden Prozess für praktisch alle fortschrittlichen Technologien macht.

Tabellarische Zusammenfassung:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernzweck | Die Eigenschaften eines Substrats durch das Auftragen einer ultradünnen Funktionsschicht zu gestalten. |

| Gängiges Verfahren | Chemische Gasphasenabscheidung (CVD) unter Verwendung verdampfter Vorläuferstoffe in einer Vakuumkammer. |

| Wichtige Anwendungen | Mikroprozessoren, LED-Anzeigen, Solarzellen, medizinische Implantate, optische Beschichtungen. |

| Haupt-Herausforderung | Erfordert extreme Präzision, Materialverträglichkeit und strenge Defektkontrolle. |

Bereit, Ihre Oberflächen präzise zu gestalten?

Die Dünnschichtabscheidung ist ein komplexer Prozess, der spezielle Ausrüstung und Fachwissen erfordert. Ob Sie fortschrittliche Halbleiter, optische Komponenten oder medizinische Geräte entwickeln – die Laborausrüstung und Verbrauchsmaterialien von KINTEK sind darauf ausgelegt, die strengen Anforderungen der Dünnschichttechnologie zu erfüllen.

Wir bieten die zuverlässigen Werkzeuge, die Sie benötigen, um hochreine, gleichmäßige Beschichtungen zu erzielen und Ihre Innovationen voranzutreiben.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Dünnschichtprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt