In der Halbleiterfertigung ist der Dünnschichtprozess eine grundlegende Technik zum Aufbau integrierter Schaltkreise von Grund auf. Es ist die hochkontrollierte Methode, eine extrem dünne, gleichmäßige Materialschicht – oft nur wenige Atome dick – auf ein Substrat, typischerweise einen Siliziumwafer, abzuscheiden. Dieser Prozess wird Dutzende Male mit verschiedenen Materialien wiederholt, um die komplexen, mehrschichtigen Strukturen zu konstruieren, die Transistoren, Drähte und andere Komponenten eines Mikrochips bilden.

Im Kern geht es beim Dünnschichtprozess nicht nur darum, eine Schicht hinzuzufügen; es geht darum, die elektrischen Eigenschaften eines Mikrochips auf atomarer Ebene präzise zu konstruieren. Dies zu beherrschen, ist der Unterschied zwischen einem einfachen Stück Silizium und einer leistungsstarken Zentralprozessoreinheit.

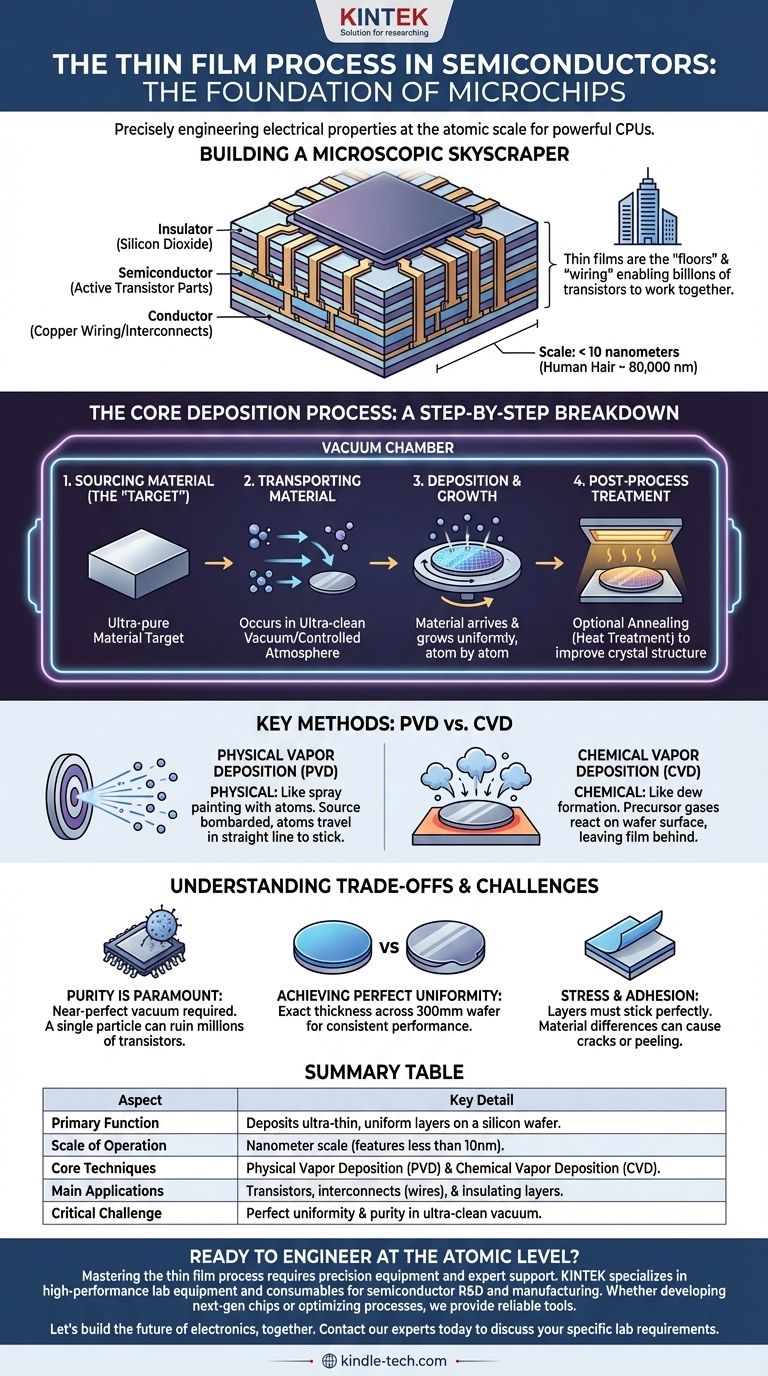

Warum Dünnschichten das Fundament moderner Elektronik sind

Ein mikroskopisches Hochhaus bauen

Ein integrierter Schaltkreis ist kein flaches, zweidimensionales Objekt. Er ist eine dichte, dreidimensionale Struktur, wie ein mikroskopisches Hochhaus, mit Zehn- oder sogar Hunderten von Schichten.

Die Dünnschichtabscheidung ist die Konstruktionsmethode, die verwendet wird, um jede "Etage" und die "Verdrahtung" (Interconnects) dazwischen zu bauen, wodurch Milliarden von Transistoren zusammenarbeiten können.

Elektrische Eigenschaften konstruieren

Die Funktion jeder Schicht wird durch das abgeschiedene Material bestimmt. Dünnschichten aus leitfähigen Materialien wie Kupfer bilden Drähte, während isolierende Materialien wie Siliziumdioxid elektrische Kurzschlüsse verhindern.

Schichten aus spezifischen Halbleitermaterialien werden abgeschieden, um die aktiven Teile von Transistoren zu erzeugen, die als Ein-/Ausschalter des Chips fungieren.

Die Skala unglaublicher Präzision

Dieser Prozess arbeitet im Nanometerbereich, was schwer zu begreifen ist. Ein einzelnes menschliches Haar ist etwa 80.000 Nanometer breit. Moderne Chipstrukturen, die mit Dünnschichten gebaut werden, können weniger als 10 Nanometer groß sein.

Das Erreichen dieses Präzisionsniveaus hat über 60 Jahre kumulativen wissenschaftlichen Fortschritt erfordert, was Fortschritte in Physik, Chemie und Materialwissenschaften voraussetzte.

Der Kernabscheidungsprozess: Eine Schritt-für-Schritt-Analyse

Nahezu alle Dünnschichtabscheidungstechniken folgen der gleichen grundlegenden Abfolge, die in einer ultrareinen Vakuumkammer stattfindet, um jegliche Kontamination zu verhindern.

Schritt 1: Materialbeschaffung (Das "Target")

Der Prozess beginnt mit einer Quelle aus ultrareinem Material, das die neue Schicht bilden wird. Diese Quelle wird oft als Target bezeichnet.

Schritt 2: Materialtransport zum Substrat

Die Atome oder Moleküle des Targetmaterials müssen zum Substrat (dem Siliziumwafer) transportiert werden.

Dies ist der entscheidende Schritt, bei dem sich verschiedene Techniken unterscheiden, aber er findet immer in einem Vakuum oder einer hochkontrollierten Atmosphäre statt, um die Reinheit zu gewährleisten.

Schritt 3: Abscheidung und Wachstum

Das transportierte Material erreicht die Waferoberfläche und beginnt, eine neue, feste Schicht zu bilden. Dieser Film wächst gleichmäßig, Atom für Atom, über die gesamte Oberfläche.

Schritt 4: Nachbehandlung

In einigen Fällen wird der Wafer nach der Abscheidung einer abschließenden Behandlung unterzogen, wie z.B. dem Glühen (einer Hochtemperatur-Wärmebehandlung). Dies kann die Kristallstruktur und die elektrischen Eigenschaften des Films verbessern.

Wichtige Abscheidungsmethoden: PVD vs. CVD

Obwohl es viele spezifische Techniken gibt, fallen sie im Allgemeinen in zwei Hauptfamilien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein physikalischer Prozess. Stellen Sie es sich wie Sprühlackieren vor, aber mit einzelnen Atomen. Das Ausgangsmaterial wird physikalisch mit Energie (wie einem Ionenstrahl) bombardiert, um Atome herauszuschlagen.

Diese Atome bewegen sich dann geradlinig durch die Vakuumkammer und haften am Wafer, wodurch der Dünnfilm entsteht.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein chemischer Prozess. Eine Analogie ist Tau, der sich auf einer kalten Oberfläche bildet. Spezielle Prekursor-Gase, die die gewünschten Atome enthalten, werden in die Kammer geleitet.

Diese Gase reagieren auf der heißen Oberfläche des Wafers, und als Nebenprodukt dieser chemischen Reaktion bleibt ein fester Dünnfilm auf der Oberfläche "zurück".

Verständnis der Kompromisse und Herausforderungen

Der theoretische Prozess ist einfach, aber die praktische Umsetzung ist unglaublich schwierig und definiert die Spitze der Fertigungstechnologie.

Reinheit ist von größter Bedeutung

Der gesamte Prozess muss in einem nahezu perfekten Vakuum in einer versiegelten Kammer stattfinden. Ein einziges mikroskopisch kleines Staubpartikel kann auf dem Wafer landen und einen Defekt verursachen, der Tausende oder Millionen von Transistoren ruiniert.

Perfekte Gleichmäßigkeit erreichen

Der abgeschiedene Film muss über den gesamten 300-mm-Wafer die exakt gleiche Dicke aufweisen. Schon eine geringe Abweichung kann dazu führen, dass verschiedene Teile des Chips unterschiedlich funktionieren, was zu einem Ausfall führt.

Spannung und Haftung

Jede neue Schicht muss perfekt an der darunter liegenden haften. Unterschiede in den Materialeigenschaften können physikalische Spannungen erzeugen, die zu Rissen oder Ablösungen führen, die das Gerät zerstören. Die Wahl der Abscheidungsmethode beeinflusst diese Eigenschaften stark.

Die richtige Wahl für Ihr Ziel treffen

Die gewählte Methode hängt vollständig vom abzuscheidenden Material und seinem Zweck innerhalb des endgültigen Mikrochips ab.

- Wenn Ihr Hauptaugenmerk auf der Metallisierung (Chipverdrahtung) liegt: PVD ist oft die direkteste und effektivste Methode zur Abscheidung reiner Metalle wie Kupfer, Aluminium oder Titan.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Dielektrika oder Halbleiterschichten liegt: CVD bietet überlegene Filmqualität, Reinheit und die Fähigkeit, komplexe 3D-Strukturen gleichmäßig zu beschichten, was es für den Bau von Transistorgates und Isolierschichten unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung und Entwicklung liegt: Die Erforschung neuartiger Abscheidungstechniken ist der Schlüssel zur Schaffung von Materialien mit einzigartigen Eigenschaften für Geräte der nächsten Generation, wie z.B. fortschrittliche Batterien oder optische Beschichtungen.

Letztendlich bedeutet die Beherrschung des Dünnschichtprozesses die Beherrschung der Fähigkeit, funktionale Materie selbst zu konstruieren, Schicht für Schicht.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Primäre Funktion | Abscheidung ultradünner, gleichmäßiger Materialschichten auf einem Siliziumwafer. |

| Betriebsmaßstab | Nanometerbereich (Strukturen kleiner als 10 nm). |

| Kerntechniken | Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). |

| Hauptanwendungen | Erzeugung von Transistoren, Interconnects (Drähten) und Isolierschichten in Mikrochips. |

| Kritische Herausforderung | Erreichen perfekter Gleichmäßigkeit und Reinheit in einer ultrareinen Vakuumumgebung. |

Bereit für die Ingenieurarbeit auf atomarer Ebene?

Die Beherrschung des Dünnschichtprozesses erfordert Präzisionsausrüstung und fachkundige Unterstützung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Halbleiter-F&E und -Fertigung. Egal, ob Sie Chips der nächsten Generation mit fortschrittlichen PVD/CVD-Techniken entwickeln oder Ihre aktuellen Abscheidungsprozesse optimieren, wir bieten Ihnen die zuverlässigen Werkzeuge und das Fachwissen, das Sie benötigen.

Lassen Sie uns gemeinsam die Zukunft der Elektronik gestalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen