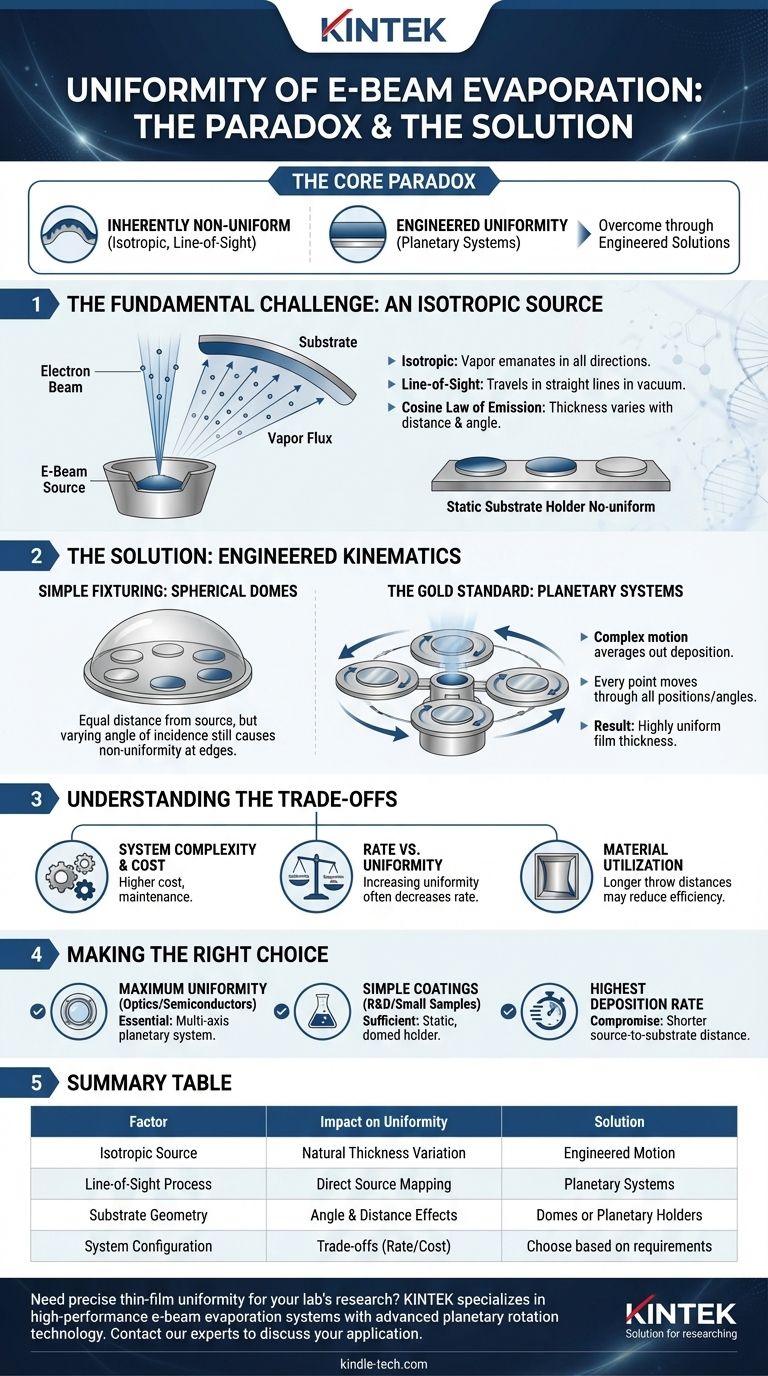

Im Kern stellt die Gleichmäßigkeit der Elektronenstrahlverdampfung ein Paradoxon dar. Die grundlegende Physik des Prozesses erzeugt eine inhärent ungleichmäßige Beschichtung, doch mit dem richtigen Systemdesign können Filme mit ausgezeichneter Gleichmäßigkeit hergestellt werden. Die natürliche Tendenz besteht darin, dass sich Material auf Oberflächen direkt über der Verdampfungsquelle dicker und auf Oberflächen in einem Winkel dünner abscheidet.

Die zentrale Herausforderung bei der Elektronenstrahlverdampfung besteht darin, dass es sich um einen isotropen Prozess mit direkter Sichtlinie handelt, ähnlich wie eine nackte Glühbirne, die einen Raum beleuchtet. Diese Herausforderung wird jedoch durch technische Lösungen – insbesondere Planetenrotationssysteme – überwunden, die die Abscheidung mitteln, um eine hohe Gleichmäßigkeit zu erzielen.

Die grundlegende Herausforderung: Eine isotrope Quelle

Die Elektronenstrahlverdampfung ist eine Physical Vapor Deposition (PVD)-Technik, bei der ein energiereicher Elektronenstrahl ein Quellmaterial in einem Tiegel erhitzt, wodurch es verdampft. Dieser Dampf wandert dann durch ein Vakuum und kondensiert auf einem kühleren Substrat, wodurch eine dünne Schicht gebildet wird.

Was „isotrop“ für die Abscheidung bedeutet

Der Verdampfungsprozess ist isotrop, was bedeutet, dass die verdampften Atome in alle Richtungen von der Quelle ausgehen. Stellen Sie sich die Quelle als einen Punkt vor, der Teilchen in einem weiten Kegel emittiert.

Dies führt zu einer natürlichen Variation der Schichtdicke. Ein Substrat, das direkt über der Quelle platziert wird, erhält den höchsten Materialfluss, während ein Substrat seitlich davon deutlich weniger erhält.

Der Einfluss der Geometrie von Quelle zu Substrat

Die Abscheidungsrate an jedem Punkt auf einem Substrat wird durch den Abstand zur Quelle und den Einfallswinkel bestimmt. Dies wird oft durch das Emissionsgesetz des Kosinus beschrieben.

Substrate oder Teile eines Substrats, die weiter entfernt oder in einem steileren Winkel zur Quelle stehen, erhalten naturgemäß eine dünnere Beschichtung. Dies ist der Hauptgrund dafür, dass einfache, statische Substrathalter zu einer schlechten Gleichmäßigkeit über große Flächen führen.

Ein „Direktsicht“-Prozess

Die Elektronenstrahlverdampfung arbeitet in einem Hochvakuum, was bedeutet, dass die verdampften Atome in einer geraden Linie reisen, bis sie auf eine Oberfläche treffen. Es gibt nur sehr wenig Gasstreuung, die ihre Richtung randomisieren könnte.

Diese „Direktsicht“-Eigenschaft ist vorteilhaft für die Herstellung dichter Schichten und für eine Technik namens Lift-off-Patterning, verschärft jedoch das Gleichmäßigkeitsproblem. Jede Variation in der Quellenaussendung wird direkt auf die Substrate abgebildet.

Die Lösung: Konstruierte Kinematik

Um die inhärente Nichtgleichmäßigkeit zu lösen, ändern Systemdesigner nicht die Physik der Verdampfung; sie ändern die Position der Substrate während des Prozesses.

Einfache Halterungen: Kugelförmige Kuppeln

Eine grundlegende Methode zur Verbesserung der Gleichmäßigkeit besteht darin, Substrate auf einer kugelförmigen Kuppel oder „Kalotte“ zu montieren. Dies stellt sicher, dass jedes Substrat den gleichen Abstand zum Quellmaterial hat.

Obwohl dies hilft, löst es nicht das Problem des Einfallswinkels. Substrate am Rand der Kuppel stehen immer noch in einem schärferen Winkel zum Dampffluss und werden dünner beschichtet als diejenigen in der Mitte.

Der Goldstandard: Planetensysteme

Die effektivste Lösung ist ein Planeten-Substrathalter. Bei dieser Anordnung werden einzelne Wafer oder Substrate auf kleineren rotierenden Platten (den „Planeten“) montiert. Diese Planeten wiederum umkreisen die zentrale Verdampfungsquelle (die „Sonne“).

Diese komplexe Bewegung stellt sicher, dass jeder Punkt auf jedem Substrat systematisch durch alle möglichen Positionen und Winkel relativ zur Quelle bewegt wird. Die Zonen mit hoher Abscheidungsrate und die Zonen mit niedriger Abscheidungsrate werden über die gesamte Oberfläche gemittelt. Das Ergebnis ist eine hochgradig gleichmäßige Schichtdicke über einem oder mehreren Substraten.

Die Kompromisse verstehen

Die Erzielung hoher Gleichmäßigkeit bei der Elektronenstrahlverdampfung ist nicht ohne Kosten und Überlegungen verbunden. Es handelt sich um eine technische Lösung mit direkten Konsequenzen.

Systemkomplexität und Kosten

Planetensysteme umfassen komplexe mechanische Komponenten, einschließlich Zahnrädern und Drehdurchführungen, die einwandfrei in einer Hochvakuumbedingung funktionieren müssen. Dies erhöht die Kosten, die Komplexität und die Wartungsanforderungen des Abscheidungssystems erheblich.

Rate vs. Gleichmäßigkeit

Für ein gegebenes Planetensystem kann die Gleichmäßigkeit oft weiter verbessert werden, indem der Abstand zwischen Quelle und Substraten vergrößert wird. Dies verringert jedoch auch die Abscheidungsrate, da weniger Atome pro Sekunde die Substrate erreichen. Dieser Kompromiss zwischen Durchsatz und Gleichmäßigkeit ist ein kritischer Prozessparameter.

Materialausnutzung

Obwohl die Elektronenstrahlverdampfung im Allgemeinen effizient ist, kann die Optimierung der Gleichmäßigkeit bei langen Wurfweiten die Gesamtausnutzung des Materials verringern, da mehr des verdampften Materials die Kammerwände anstelle der Substrate beschichtet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anforderung an die Gleichmäßigkeit ist der wichtigste Faktor bei der Bestimmung der erforderlichen Systemkonfiguration.

- Wenn Ihr Hauptaugenmerk auf maximaler Gleichmäßigkeit für anspruchsvolle Optiken oder Halbleiter liegt: Ein System mit einem mehrachsigen Planeten-Substrathalter ist unerlässlich, um Abscheidungsschwankungen auszugleichen.

- Wenn Ihr Hauptaugenmerk auf einfachen Beschichtungen kleiner Proben oder F&E liegt: Ein statischer, kuppelförmiger Halter kann eine ausreichende und weitaus kostengünstigere Lösung für Ihre Bedürfnisse sein.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Abscheidungsrate liegt: Sie müssen einen Kompromiss bei der Gleichmäßigkeit eingehen, der durch die Verwendung eines kürzeren Abstands von Quelle zu Substrat erreicht werden kann.

Letztendlich ermöglicht Ihnen das Verständnis, dass Gleichmäßigkeit bei der Elektronenstrahlverdampfung eine konstruierte Eigenschaft und keine inhärente ist, die Auswahl des richtigen Werkzeugs für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Gleichmäßigkeit | Lösung |

|---|---|---|

| Isotrope Quelle | Erzeugt natürliche Dickenvariation | Konstruierte Substratbewegung |

| Direktsicht-Prozess | Bildet Quellvariation direkt auf das Substrat ab | Planetenrotationssysteme |

| Substratgeometrie | Winkel & Abstand zur Quelle beeinflussen die Dicke | Kugelförmige Kuppeln oder Planetenhalter |

| Systemkonfiguration | Kompromiss zwischen Rate, Gleichmäßigkeit und Kosten | Auswahl basierend auf Anwendungsanforderungen |

Müssen Sie eine präzise Dünnschichtgleichmäßigkeit für die Optik- oder Halbleiterforschung Ihres Labors erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Elektronenstrahlverdampfungssystemen mit fortschrittlicher Planetenrotationstechnologie. Unsere Lösungen helfen Ihnen, inhärente Abscheidungsprobleme zu überwinden und die exakte Gleichmäßigkeit zu erreichen, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und das richtige System für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung