Im Kern ist das DC-Sputtern ein grundlegendes vakuumbasiertes Beschichtungsverfahren, das zur Abscheidung dünner Schichten elektrisch leitfähiger Materialien auf einer Oberfläche verwendet wird. Diese Technik, eine Art der physikalischen Gasphasenabscheidung (PVD), beinhaltet das Herausschleudern von Atomen aus einem Quellmaterial (dem „Target“), indem es mit energiereichen Gasionen bombardiert wird. Diese ausgestoßenen Atome wandern dann zu einer Komponente (dem „Substrat“) und setzen sich dort ab, wodurch eine gleichmäßige Schicht entsteht, die wenige Nanometer bis mehrere Mikrometer dick sein kann.

Der zentrale Zweck des DC-Sputterns ist die Herstellung hochwertiger Dünnschichten aus Metallen und anderen leitfähigen Materialien. Obwohl es sich um eine grundlegende Technik handelt, hat ihre primäre Einschränkung – die Unfähigkeit, isolierende Materialien abzuscheiden – zur Entwicklung fortschrittlicherer Sputterverfahren geführt.

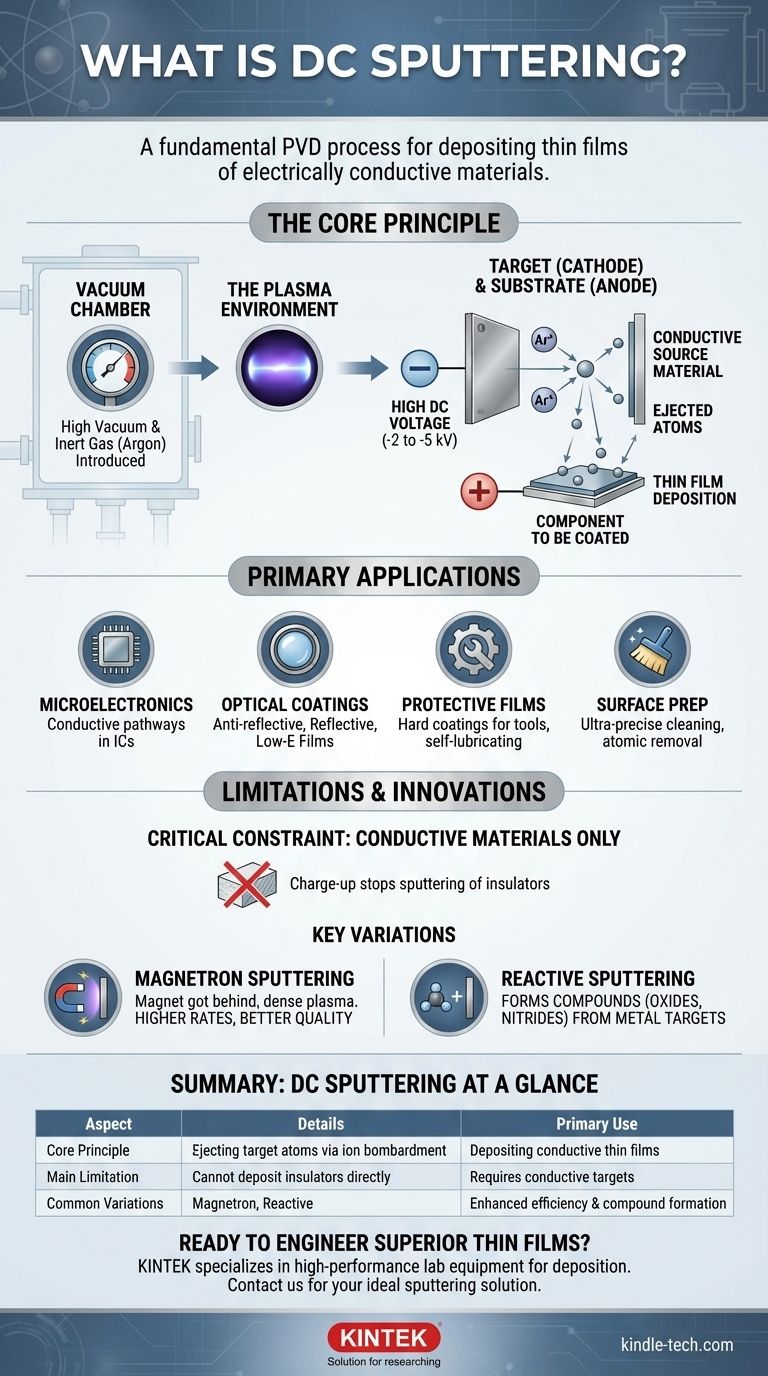

Wie DC-Sputtern funktioniert: Das Kernprinzip

Das DC-Sputtern (Gleichstrom-Sputtern) basiert auf einem einfachen und robusten Prinzip in einer Hochvakuumkammer. Das Verständnis dieses Prozesses ist entscheidend, um seine Anwendungen und Einschränkungen zu würdigen.

Die Plasmaumgebung

Der Prozess beginnt mit der Erzeugung eines nahezu vollständigen Vakuums und der anschließenden Einführung einer geringen Menge eines Edelgases, typischerweise Argon. Anschließend wird eine hohe Gleichspannung angelegt.

Das Target und das Substrat

Eine hohe negative Spannung, üblicherweise zwischen -2 und -5 Kilovolt, wird an das Quellmaterial angelegt, das abgeschieden werden soll und als Target bezeichnet wird. Dadurch wird das Target zu einer Kathode.

Das zu beschichtende Teil, das Substrat, ist dem Target zugewandt und fungiert als Anode (die positive Seite des Stromkreises).

Die Sputterkaskade

Das starke elektrische Feld entreißt den Argon-Gasatomen Elektronen, wodurch positiv geladene Argon-Ionen und ein sichtbares Plasma entstehen. Diese positiven Ionen werden dann stark zum negativ geladenen Target beschleunigt.

Beim Aufprall schlagen die Ionen physikalisch Atome von der Oberfläche des Targets los. Diese atomare Ausstoßung ist der „Sputter“-Effekt. Diese freigesetzten Targetatome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch eine dünne Schicht Atom für Atom aufgebaut wird.

Primäre Anwendungen des DC-Sputterns

Das DC-Sputtern ist aufgrund seiner Zuverlässigkeit und Präzision eine bewährte Technologie in zahlreichen High-Tech-Industrien.

Mikroelektronik und Halbleiter

Sputtern ist entscheidend für die Herstellung integrierter Schaltkreise. Es wird verwendet, um die dünnen Metallschichten, wie Aluminium oder Kupfer, abzuscheiden, die die leitfähigen Bahnen bilden, die die Milliarden von Transistoren auf einem Chip verbinden.

Optische Beschichtungen

Die Technik wird häufig zur Herstellung von Filmen verwendet, die Licht steuern. Dazu gehören Antireflexbeschichtungen auf Linsen, reflektierende Schichten auf Spiegeln und CDs sowie Filme für Low-E-Glas, das die Wärmedämmung in Gebäuden verbessert.

Schutz- und Funktionsschichten

In der Bearbeitungsindustrie wird das DC-Magnetron-Sputtern eingesetzt, um superharte Beschichtungen auf Schneidwerkzeuge aufzubringen, wodurch deren Lebensdauer und Leistung erhöht werden. Es wird auch zur Herstellung von selbstschmierenden Filmen auf Präzisionskomponenten verwendet, um den Verschleiß zu reduzieren.

Oberflächenvorbereitung und -analyse

Neben der Abscheidung wird das Sputtern auch als ultrapräzise Reinigungsmethode eingesetzt. Es kann Verunreinigungen schichtweise von einer Oberfläche entfernen und diese für nachfolgende hochreine Prozesse oder für die chemische Analyse vorbereiten.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, bringt die Einfachheit des DC-Sputterns eine wesentliche Einschränkung mit sich, die seinen Anwendungsbereich definiert.

Die Anforderung an leitfähiges Material

Standard-DC-Sputtern funktioniert nur mit elektrisch leitfähigen Targets.

Wenn Sie versuchen, ein isolierendes (dielektrisches) Material zu sputtern, sammelt sich positive Ladung von den auftreffenden Ionen auf der Oberfläche des Targets an. Dieser „Auflade“-Effekt stößt schließlich die eintreffenden positiven Ionen ab, löscht das Plasma und stoppt den Sputterprozess.

Abscheidungsraten

Im Vergleich zu fortschrittlicheren Techniken kann das grundlegende DC-Sputtern eine relativ niedrige Abscheidungsrate aufweisen, die ohne Verbesserungen möglicherweise nicht für die Großserienfertigung geeignet ist.

Schlüsselvariationen: Erweiterung der Fähigkeiten

Die Einschränkungen des grundlegenden DC-Sputterns haben zu entscheidenden Innovationen geführt, die heute Industriestandards sind.

Magnetron-Sputtern

Dies ist die häufigste Weiterentwicklung des DC-Sputterns. Ein starkes Magnetfeld wird hinter dem Target platziert. Dieses Feld fängt Elektronen nahe der Targetoberfläche ein, wodurch die Wahrscheinlichkeit, dass sie mit den inerten Gasatomen kollidieren und diese ionisieren, drastisch erhöht wird.

Das Ergebnis ist ein viel dichteres Plasma, das zu höheren Sputterraten, besserer Filmqualität und geringerer Substratheizung führt. Die meisten modernen DC-Sputtersysteme sind tatsächlich DC-Magnetron-Systeme.

Reaktives Sputtern

Diese Methode umgeht geschickt die Einschränkung der Abscheidung von Isolatoren. Ein reaktives Gas, wie Sauerstoff oder Stickstoff, wird zusammen mit dem Argon in die Vakuumkammer eingebracht.

Ein leitfähiges Metalltarget wird wie gewohnt gesputtert, aber die gesputterten Metallatome reagieren auf ihrem Weg zum Substrat mit dem Gas. Zum Beispiel wird beim Sputtern eines Siliziumtargets in Gegenwart von Sauerstoff ein Siliziumdioxidfilm (ein Isolator) erzeugt. Dies ermöglicht es DC-Stromquellen, Verbundfilme wie Dielektrika und Widerstände zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Sputtertechnik hängt ausschließlich vom Material ab, das Sie abscheiden müssen, und von der Leistung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen, leitfähigen Metallfilms (wie Aluminium oder Titan) liegt: Standard-DC-Sputtern bietet eine zuverlässige, kostengünstige und unkomplizierte Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höherer Abscheidungsraten und besserer Filmqualität für leitfähige Materialien liegt: DC-Magnetron-Sputtern ist der moderne Industriestandard und bietet überlegene Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Verbundfilms wie eines Oxids, Nitrids oder Dielektrikums liegt: Reaktives Sputtern ist die notwendige Technik, um diese Materialien aus einem metallischen Target zu bilden.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zum Engineering von Materialien auf atomarer Ebene erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Anwendung | Abscheidung dünner Schichten leitfähiger Materialien (Metalle) |

| Schlüsselindustrien | Mikroelektronik, Halbleiter, Optische Beschichtungen, Bearbeitung |

| Kernprinzip | Ausstoßung von Targetatomen durch Ionenbeschuss in einer Plasmaumgebung |

| Haupteinschränkung | Kann isolierende Materialien ohne Modifikation nicht abscheiden |

| Häufige Variationen | DC-Magnetron-Sputtern, Reaktives Sputtern |

Bereit, überlegene Dünnschichten zu entwickeln?

Ob Sie Halbleiter der nächsten Generation, präzise optische Beschichtungen oder verschleißfeste Schutzschichten entwickeln – die Wahl der richtigen Sputtertechnologie ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Sputterlösung – von zuverlässigen DC-Systemen für leitfähige Metalle bis hin zu fortschrittlichen Magnetron-Konfigurationen für höhere Effizienz.

Kontaktieren Sie KINTALK noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Optikfenster für Laboranwendungen

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur