Im Wesentlichen ist ein Widerstandsofen ein Industrie- und Laborofen für hohe Temperaturen, der Elektrizität nutzt, um saubere, präzise gesteuerte Wärme zu erzeugen. Seine Hauptanwendungen liegen in der Wärmebehandlung von Materialien, bei wissenschaftlichen Hochtemperaturversuchen und bei verschiedenen Produktionsprozessen wie Sintern, Glühen und Pulverrösten in Dutzenden von Branchen.

Der Kernwert eines Widerstandsofens liegt in seiner Fähigkeit, elektrische Energie mit hoher Effizienz und Präzision in reine thermische Energie umzuwandeln, was ihn für Prozesse unverzichtbar macht, bei denen Temperaturkontrolle und eine saubere Umgebung entscheidend sind.

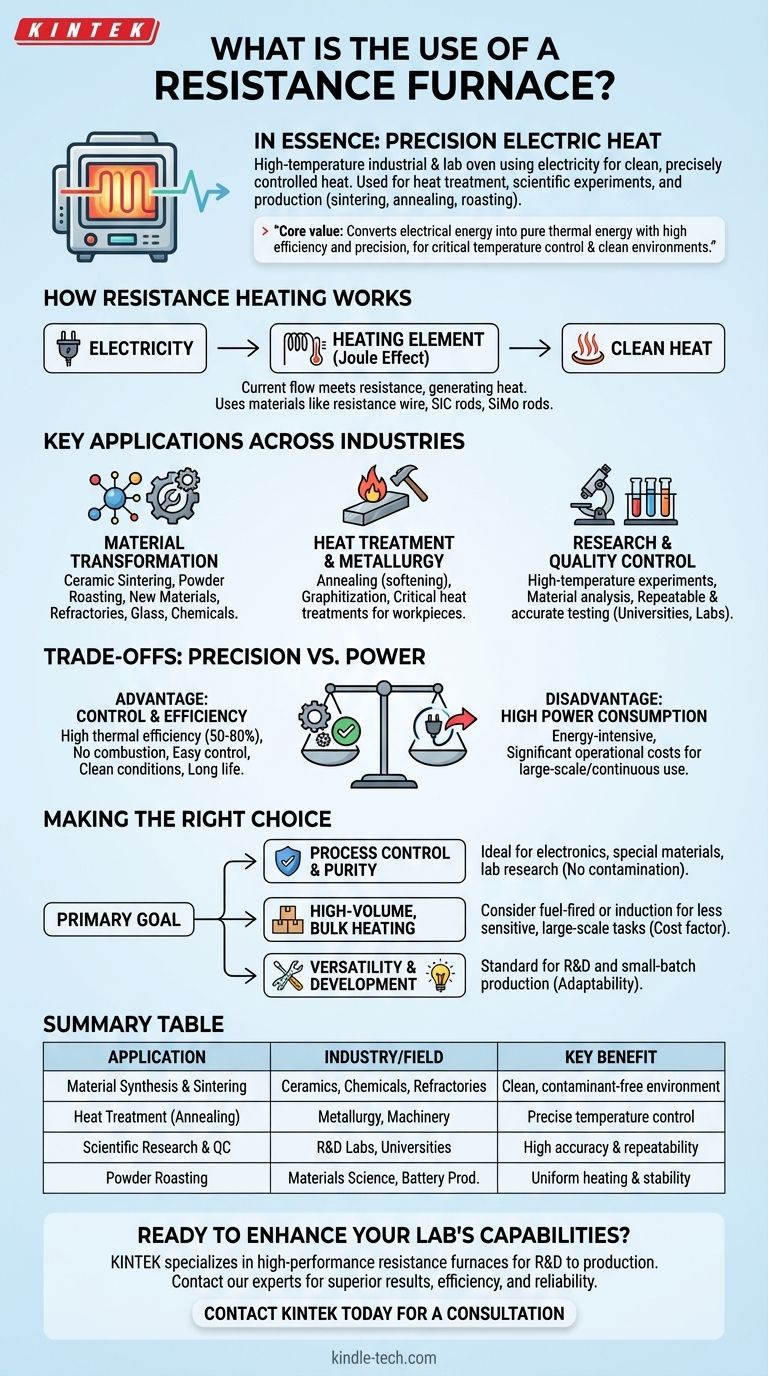

Das Grundprinzip: Wie Widerstandsheizung funktioniert

Ein Widerstandsofen arbeitet nach einem einfachen und zuverlässigen physikalischen Prinzip. Das Verständnis hierfür ist der Schlüssel zur Wertschätzung seiner Rolle in der modernen Industrie und Wissenschaft.

Umwandlung von Elektrizität in Wärme

Die Wärmequelle basiert auf der Joule-Erwärmung. Wenn ein elektrischer Strom durch einen Leiter fließt, erhitzt sich das Material aufgrund seines natürlichen Widerstands gegen den Stromfluss. Der Ofen nutzt diesen Effekt, indem er spezielle Komponenten verwendet, die extremen Temperaturen standhalten können.

Die Rolle der Heizelemente

Der Ofen enthält elektrische Heizelemente aus Materialien mit hohem Widerstand und hohem Schmelzpunkt. Häufig verwendete Materialien sind Widerstandsdrähte, Siliziumkarbidstäbe und Siliziummolybdänstäbe. Die Wahl des Elements hängt von der maximalen Temperatur ab, die für die jeweilige Anwendung erforderlich ist.

Wichtige Anwendungen in verschiedenen Branchen

Die präzise und saubere Natur der elektrischen Widerstandsheizung macht diesen Ofen zu einem vielseitigen Werkzeug, das in nahezu jedem Bereich eingesetzt wird, der hohe Temperaturen erfordert.

Materialumwandlung und -synthese

Widerstandsofen sind entscheidend für die Herstellung und Modifikation von Materialien. Dazu gehören Keramisches Sintern, Pulverrösten, die Entwicklung neuer Materialien und die Verarbeitung von feuerfesten Materialien, Glas und Chemikalien.

Wärmebehandlung und Metallurgie

In der Metallurgie und im Maschinenbau werden diese Öfen für Prozesse eingesetzt, die die physikalischen Eigenschaften von Metallen verändern. Zu den gängigen Anwendungen gehören das Glühen (zum Erweichen von Metall), die Graphitierung und andere kritische Wärmebehandlungen für anspruchsvolle Werkstücke.

Forschung und Qualitätskontrolle

Universitäten, wissenschaftliche Institute und Industrielabore sind stark auf Widerstandsofen angewiesen. Sie werden für Hochtemperaturversuche, Materialanalysen und Qualitätskontrolltests eingesetzt, bei denen wiederholbare und genaue Temperaturprofile unerlässlich sind.

Die Abwägungen verstehen: Präzision vs. Leistung

Obwohl der Widerstandsofen unglaublich nützlich ist, ist er nicht für jede Aufgabe das richtige Werkzeug. Seine Auswahl beinhaltet einen klaren Kompromiss zwischen betrieblichen Vorteilen und Kosten.

Der Vorteil der Kontrolle und Effizienz

Die größte Stärke eines Widerstandsofens ist seine hohe thermische Effizienz, die oft zwischen 50 % und 80 % liegt. Da keine Verbrennung stattfindet, ist das thermische System leicht zu steuern, die Arbeitsbedingungen sind sauber und der Ofen selbst hat eine lange Lebensdauer.

Der Nachteil des hohen Stromverbrauchs

Der Hauptnachteil sind die hohen Stromkosten. Die direkte Umwandlung von Elektrizität in Wärme ist ein energieintensiver Prozess, der zu erheblichen Betriebskosten führen kann, insbesondere bei großtechnischen oder kontinuierlichen Betrieben.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem primären Ziel ab. Ein Widerstandsofen eignet sich hervorragend für bestimmte Szenarien.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Materialreinheit liegt: Der Widerstandsofen ist ideal für Anwendungen in der Elektronik, bei Spezialmaterialien und in der Laborforschung, wo Kontamination durch Verbrennung inakzeptabel ist und die Temperatur exakt sein muss.

- Wenn Ihr Hauptaugenmerk auf der Erhitzung großer Materialmengen liegt: Die hohen Energiekosten können andere Technologien wie gas- oder induktionsbefeuerte Öfen für weniger empfindliche, großtechnische Schmelz- oder Erwärmungsaufgaben wirtschaftlicher machen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Entwicklung liegt: Der Widerstandsofen ist aufgrund seiner Anpassungsfähigkeit an verschiedene Materialien und Prozesse ein Standard für F&E und Kleinserienfertigung.

Letztendlich ist der Widerstandsofen das definitive Werkzeug, wenn die Präzision und Qualität des Endprodukts die Kosten für die zu seiner Herstellung benötigte Energie rechtfertigen.

Zusammenfassungstabelle:

| Anwendung | Branche/Bereich | Hauptvorteil |

|---|---|---|

| Materialsynthese & Sintern | Keramik, Chemie, Feuerfeste Materialien | Saubere, kontaminationsfreie Umgebung |

| Wärmebehandlung (Glühen usw.) | Metallurgie, Maschinenbau | Präzise Temperaturkontrolle für Materialeigenschaften |

| Wissenschaftliche Forschung & Qualitätskontrolle | F&E-Labore, Universitäten | Hohe Genauigkeit und Wiederholbarkeit für Experimente |

| Pulverrösten & Graphitierung | Materialwissenschaft, Batterieproduktion | Gleichmäßige Erwärmung und Prozessstabilität |

Bereit, die Fähigkeiten Ihres Labors mit präziser, sauberer Wärme zu erweitern?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich einer breiten Palette von Widerstandsofen für Ihre spezifische Anwendung – von F&E und Materialsynthese bis hin zu Qualitätskontrolle und Produktion. Unsere Experten helfen Ihnen bei der Auswahl des idealen Ofens, um überlegene Ergebnisse zu erzielen, die Effizienz zu verbessern und die Prozesszuverlässigkeit zu gewährleisten.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in der LaborExzellenz!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Prozess der Vakuumbedampfung? Ein Leitfaden zur Dünnschichtabscheidung

- Wie lange dauert das Glühen von Metall? Von Minuten bis zu Tagen für perfekte Ergebnisse.

- Was sind die Kernvorteile der Verwendung eines SPS-Systems für Nickelbasislegierungen? Erzielen Sie überlegene Verdichtung mit KINTEK

- Wozu dient Vakuumhärten? Erzielen Sie überlegene Härte mit einer sauberen, glänzenden Oberfläche

- Was ist der Unterschied zwischen Sintern und Schmelzen? Meistern Sie die wichtigsten thermischen Prozesse für Ihre Materialien

- Was ist die Funktion eines Vakuumofens bei fluorierten Graphen-Elektrodenfolien? Verbesserung der Batterieleistung und -sicherheit

- Was ist der Unterschied zwischen Härten, Abschrecken und Anlassen? Ein Leitfaden zum vollständigen Wärmebehandlungsprozess

- Welche Funktion erfüllt ein Vakuumtrockenschrank bei der Herstellung von HSE und NaFePO4? Verbesserung der Batteriestabilität und -reinheit