Im Kern ist die Vakuumbeschichtung ein hochpräziser Prozess zur Auftragung einer extrem dünnen, aber haltbaren Materialschicht auf eine Oberfläche. Diese Technologie wird in unzähligen Branchen eingesetzt – von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu Medizin und Elektronik –, um die Eigenschaften eines Substrats grundlegend zu verändern und ihm neue Fähigkeiten wie verbesserte Haltbarkeit, elektrische Leitfähigkeit oder spezifische optische Verhaltensweisen zu verleihen.

Der Zweck der Vakuumbeschichtung besteht nicht nur darin, ein Objekt zu bedecken, sondern seine Oberfläche auf mikroskopischer Ebene zu gestalten. Durch den Betrieb im Vakuum wird ein ultrareiner, gleichmäßiger und hochhaftender Film abgeschieden, der unter normalen atmosphärischen Bedingungen nicht erzeugt werden könnte.

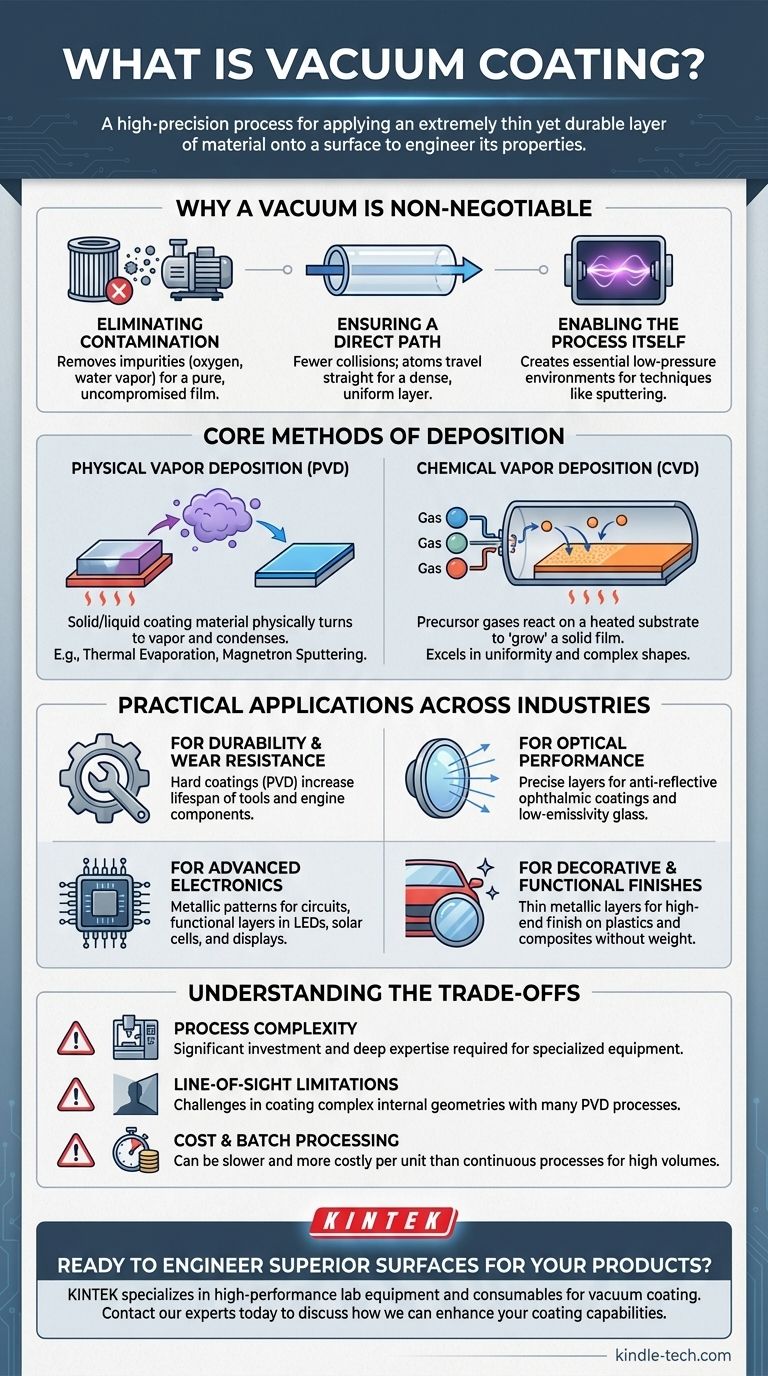

Warum ein Vakuum nicht verhandelbar ist

Um den Nutzen der Vakuumbeschichtung zu verstehen, muss man zunächst verstehen, warum das Vakuum selbst entscheidend ist. Die Umgebung mit Unterdruck löst drei grundlegende Probleme, die den Beschichtungsprozess sonst ruinieren würden.

Beseitigung von Kontamination

Luft ist voller Partikel wie Sauerstoff, Stickstoff und Wasserdampf. Wenn diese während der Abscheidung vorhanden sind, würden sie mit dem Beschichtungsmaterial reagieren, Verunreinigungen verursachen und die Integrität des Films beeinträchtigen. Ein Vakuum entfernt diese Verunreinigungen und gewährleistet eine reine Beschichtung.

Gewährleistung eines direkten Weges

Im Vakuum gibt es nur sehr wenige Luftmoleküle, mit denen die Beschichtungspartikel kollidieren könnten. Dies ermöglicht es Atomen oder Molekülen aus der Dampfquelle, in einer geraden Linie zum Substrat zu gelangen, was zu einer dichten, gleichmäßigen und stark gebundenen Schicht führt.

Ermöglichung des Prozesses selbst

Viele Beschichtungstechniken, insbesondere eine Methode namens Sputtern (Sputter-Beschichtung), erfordern eine kontrollierte Umgebung mit niedrigem Druck, um ein Plasma zu erzeugen und aufrechtzuerhalten. Dieses Plasma ist unerlässlich, um Atome vom Beschichtungsmaterial zu lösen, und kann nur unter Vakuumbedingungen existieren.

Die Kernmethoden der Abscheidung

Obwohl es viele spezifische Techniken gibt, lassen sich die meisten in zwei Hauptfamilien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Prozess, bei dem ein festes oder flüssiges Beschichtungsmaterial physikalisch in einen Dampf umgewandelt wird, der dann durch die Vakuumkammer wandert und sich als dünner Film auf dem Substrat niederschlägt.

Stellen Sie es sich wie Dampf aus einem kochenden Kessel vor, der sich auf einem kalten Fenster niederschlägt, jedoch auf atomarer Ebene. Zu den gängigen PVD-Methoden gehören die thermische Verdampfung und das Magnetron-Sputtern.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden Vorläufergase in die Vakuumkammer eingeleitet. Diese Gase durchlaufen eine chemische Reaktion auf einem erhitzten Substrat und zersetzen sich, um einen festen Film auf der Oberfläche „wachsen“ zu lassen.

Diese Methode ähnelt weniger der Kondensation als vielmehr dem schrittweisen Aufbau einer Struktur Atom für Atom. Sie eignet sich hervorragend zur Erzeugung außergewöhnlich gleichmäßiger Schichten über große Flächen und komplexe Formen.

Praktische Anwendungen in verschiedenen Branchen

Die Vielseitigkeit der Vakuumbeschichtung ermöglicht es, Probleme in nahezu jedem fortschrittlichen Fertigungssektor zu lösen.

Für Haltbarkeit und Verschleißfestigkeit

Harte Beschichtungen, die typischerweise mit PVD aufgetragen werden, können die Lebensdauer von Werkzeugen und Motorkomponenten drastisch erhöhen, indem sie diese vor Reibung und Abrieb schützen.

Für optische Leistung

Schichten, die nur wenige Atome dick sind, können präzise aufgetragen werden, um zu steuern, wie Licht mit einer Oberfläche interagiert. Dies wird für entspiegelnde ophthalmische Beschichtungen auf Brillengläsern und zur Herstellung von Low-E-Glas verwendet, das die Isolierung von Gebäuden verbessert.

Für fortschrittliche Elektronik

Die Vakuumbeschichtung ist grundlegend für die moderne Elektronik. Sie wird verwendet, um die metallischen Muster abzuscheiden, die Schaltkreise in Mikrochips bilden, die Funktionsschichten in LEDs und Solarzellen erzeugen und die Dünnschichttransistoren herstellen, die in flexiblen Displays verwendet werden.

Für dekorative und funktionale Oberflächen

Der Prozess kann eine dünne, haltbare Metallschicht auf Materialien wie Kunststoff und Kohlefaserverbundwerkstoffe auftragen und so eine hochwertige Oberfläche für Autoteile und Konsumgüter bieten, ohne das Gewicht wesentlich zu erhöhen.

Verständnis der Kompromisse

Obwohl die Vakuumbeschichtung leistungsstark ist, ist sie keine universelle Lösung. Sie bringt spezifische Einschränkungen mit sich, die sie für einige Anwendungen geeignet, für andere jedoch nicht.

Prozesskomplexität

Die Vakuumbeschichtung erfordert erhebliche Investitionen in spezialisierte Ausrüstung, einschließlich Vakuumkammern und verschiedener Pumpentypen. Es ist ein technisch anspruchsvoller Prozess, dessen Kontrolle tiefgreifendes Fachwissen erfordert.

Sichtlinienbeschränkungen

Viele PVD-Prozesse sind „Sichtlinienprozesse“, was bedeutet, dass sie nur Oberflächen beschichten können, die direkt der Dampfquelle ausgesetzt sind. Dies erschwert eine gleichmäßige Abdeckung von Bauteilen mit komplexen Innengeometrien.

Kosten und Stapelverarbeitung

Die Vakuumbeschichtung ist typischerweise ein Stapelprozess, bei dem eine festgelegte Anzahl von Teilen geladen, beschichtet und dann entladen wird. Dies kann für bestimmte Anwendungen mit hohem Volumen langsamer und pro Einheit kostspieliger sein als kontinuierliche Prozesse wie die Galvanisierung.

Wie Sie dies auf Ihr Ziel anwenden

Die ideale Strategie für die Vakuumbeschichtung hängt vollständig vom gewünschten Ergebnis für Ihr Produkt ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD-Techniken wie Sputtern sind oft die überlegene Wahl für Werkzeuge und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochgleichmäßiger Schichten über komplexen Formen liegt: CVD wird oft für kritische Anwendungen wie die Halbleiterfertigung bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Präzise gesteuerte PVD-Methoden werden zur Herstellung von Mehrschichtfilmen für Linsen, Spiegel und energieeffizientes Glas verwendet.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen dekorativen Metalloberfläche liegt: PVD mittels thermischer Verdampfung ist eine gängige und effektive Lösung für Kunststoffe und Konsumgüter.

Letztendlich ist die Vakuumbeschichtung eine leistungsstarke Methode zur Gestaltung von Oberflächen mit Eigenschaften, die weit über das hinausgehen, was das Basismaterial allein bieten kann.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptnutzen | Auftragen dünner, haltbarer Schichten zur Gestaltung von Oberflächeneigenschaften |

| Kernmethoden | Physikalische Gasphasenabscheidung (PVD) & Chemische Gasphasenabscheidung (CVD) |

| Schlüsselindustrien | Luft- und Raumfahrt, Automobilindustrie, Medizin, Elektronik, Optik |

| Hauptvorteile | Verbesserte Haltbarkeit, elektrische Leitfähigkeit, spezifische optische Verhaltensweisen |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für Vakuumbeschichtungsprozesse. Ob Sie haltbare PVD-Beschichtungen für Werkzeuge oder gleichmäßige CVD-Schichten für Elektronik benötigen, unsere Lösungen sind darauf ausgelegt, die genauen Anforderungen Ihres Labors zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Beschichtungsfähigkeiten verbessern und Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat