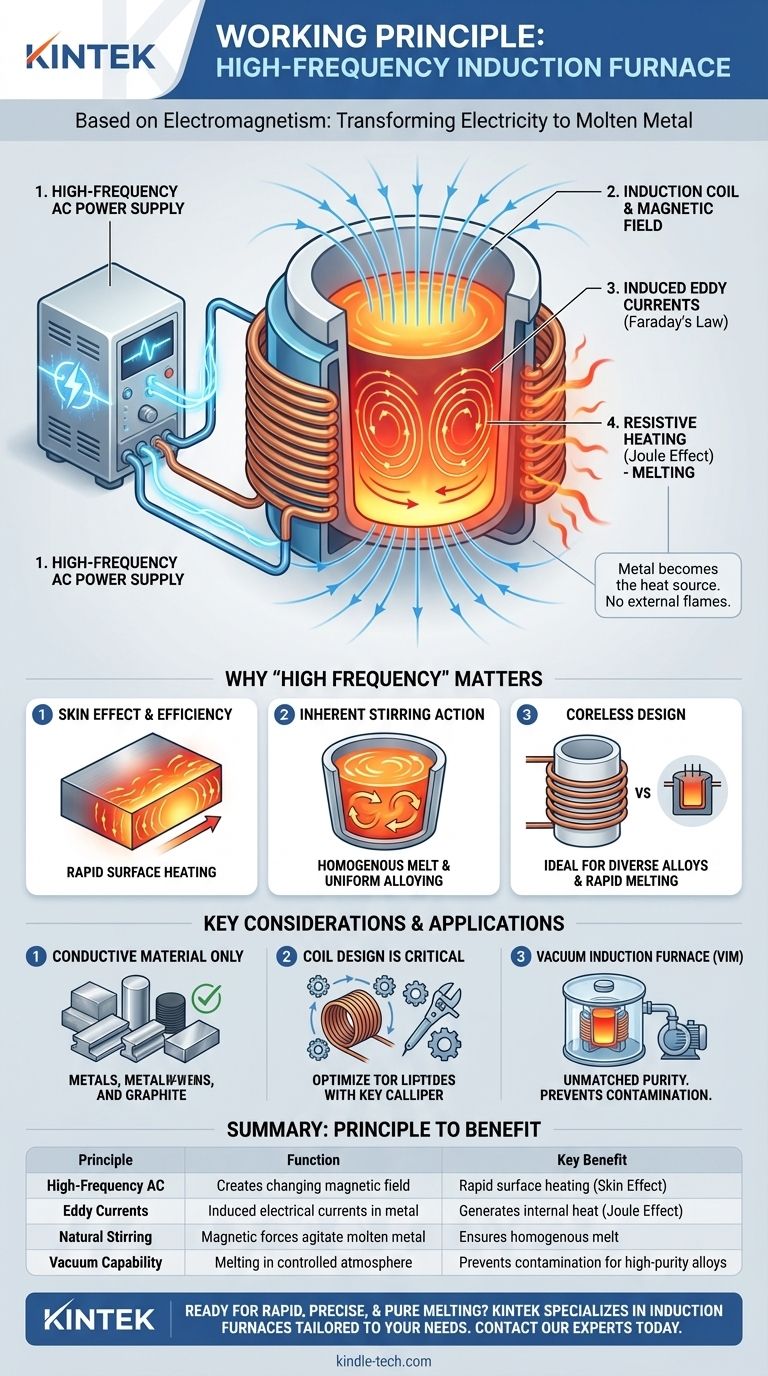

Das Funktionsprinzip eines Hochfrequenz-Induktionsschmelzofens basiert auf den Gesetzen des Elektromagnetismus. Er verwendet einen starken, hochfrequenten Wechselstrom, der durch eine Kupferspule fließt, um ein sich schnell änderndes Magnetfeld um das zu schmelzende Metall zu erzeugen. Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, direkt im Metall selbst. Der inhärente elektrische Widerstand des Metalls wirkt diesen Strömen entgegen und erzeugt intensive, präzise Wärme, die das Metall von innen heraus schmilzt.

Ein Induktionsschmelzofen erhitzt Metall nicht mithilfe externer Flammen oder Heizelemente. Stattdessen nutzt er elektromagnetische Prinzipien, um das Metallstück selbst zur Wärmequelle zu machen, was ein schnelles, sauberes und hochgradig kontrolliertes Schmelzen ermöglicht.

Der Kernmechanismus: Von Elektrizität zu geschmolzenem Metall

Das Verständnis des Induktionsschmelzofens erfordert die Zerlegung des Prozesses in eine Abfolge physikalischer Prinzipien. Jeder Schritt folgt logisch dem vorhergehenden und wandelt elektrische Energie mit bemerkenswerter Effizienz in thermische Energie um.

Schritt 1: Die Hochfrequenz-Stromversorgung

Der Prozess beginnt mit einer speziellen Stromversorgungseinheit, die den normalen Netzstrom in einen hochfrequenten Wechselstrom (AC) umwandelt. Dies ist der Motor, der das gesamte System antreibt.

Schritt 2: Die Induktionsspule und das Magnetfeld

Dieser hochfrequente Wechselstrom wird durch eine hohle, wassergekühlte Kupferspule geleitet. Während der Strom seine Richtung schnell ändert, erzeugt er ein starkes und fluktuierendes Magnetfeld in dem Raum innerhalb und um die Spule, in dem der Tiegel mit dem Metall platziert ist.

Schritt 3: Induktion von Wirbelströmen

Gemäß dem Faradayschen Induktionsgesetz induziert ein sich änderndes Magnetfeld einen elektrischen Strom in jedem Leiter, der sich darin befindet. Das Magnetfeld des Ofens durchdringt die leitfähige Metallcharge und bewirkt, dass die Elektronen im Metall in kreisförmigen Bahnen wirbeln. Dies sind die Wirbelströme.

Schritt 4: Widerstandsheizung (Joule-Effekt)

Die induzierten Wirbelströme können sich nicht mit perfekter Freiheit durch das Metall bewegen. Das Metall besitzt einen natürlichen elektrischen Widerstand, der den Stromfluss behindert. Dieser Widerstand erzeugt Reibung und erzeugt intensive Hitze, ein Prinzip, das als Joule-Erwärmung bekannt ist. Dies ist es, was das Metall schmilzt.

Warum „Hochfrequenz“ wichtig ist

Die Wahl der Frequenz ist nicht willkürlich; sie ist ein kritischer Designparameter, der das Verhalten und die Anwendungen des Ofens grundlegend verändert.

Skin-Effekt und Heizeffizienz

Höhere Frequenzen bewirken, dass sich die induzierten Wirbelströme nahe der Oberfläche der Metallcharge konzentrieren. Dieses Phänomen, bekannt als Skin-Effekt, ermöglicht eine extrem schnelle und effiziente Erwärmung, da die thermische Energie in einer konzentrierten äußeren Schicht erzeugt wird.

Die inhärente Rührwirkung

Die starken Magnetfelder und Wirbelströme erzeugen Kräfte innerhalb des geschmolzenen Metalls. Dies führt zu einer natürlichen, kräftigen Rührbewegung, die eine homogene Schmelze und eine gleichmäßige Legierungszusammensetzung ohne mechanisches Eingreifen gewährleistet.

Tiegellose vs. Kernöfen

Hochfrequenzöfen sind typischerweise tiegellos (kernlos), was bedeutet, dass die Spule lediglich einen nicht leitenden Tiegel umgibt, der das Metall enthält. Im Gegensatz dazu arbeiten niederfrequente Kernöfen oder Kanalöfen eher wie ein herkömmlicher Transformator, bei dem ein Eisenkern eine Primärspule mit einer Schleife aus geschmolzenem Metall verbindet, die als Sekundärspule fungiert.

Verständnis der Kompromisse und Schlüsselüberlegungen

Obwohl leistungsstark, ist die Induktionserwärmung keine universelle Lösung. Ihre Wirksamkeit wird durch spezifische Prinzipien bestimmt und erfordert sorgfältige Konstruktion.

Material muss leitfähig sein

Das gesamte Prinzip beruht auf der Induktion elektrischer Ströme in der Charge. Daher können Induktionsschmelzöfen nur Materialien direkt erhitzen, die elektrisch leitfähig sind, wie Metalle und Graphit.

Spulendesign ist entscheidend

Die Effizienz der Energieübertragung hängt stark von der geometrischen Beziehung zwischen der Spule und der Metallcharge ab. Die Spule muss sorgfältig für die spezifische Größe, Form und Art des zu schmelzenden Materials ausgelegt werden.

Eine Schlüsselanwendung: Der Vakuum-Induktionsschmelzofen

Eine der wertvollsten Anwendungen dieser Technologie ist der Vakuum-Induktionsschmelzofen (VIM). Durch die Platzierung der gesamten Spulen- und Tiegelanordnung in einer Vakuumkammer kann der Schmelzprozess in einer kontrollierten Atmosphäre stattfinden.

Erzielung unübertroffener Reinheit

Das Vakuum verhindert, dass das hochreaktive geschmolzene Metall mit Sauerstoff, Stickstoff und anderen atmosphärischen Gasen in Kontakt kommt. Dies ist entscheidend für die Herstellung der hochreinen Superlegierungen, die in kritischen Anwendungen wie der Luft- und Raumfahrt und bei medizinischen Implantaten verwendet werden.

Wie man dies auf Ihr Ziel anwendet

Die spezifische Art des gewählten Induktionsschmelzofens wird ausschließlich durch das gewünschte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen verschiedener Metalle liegt: Ein hochfrequenter Tiegelofen bietet die Flexibilität und Geschwindigkeit, die für Gießereien erforderlich sind, die unterschiedliche Legierungen und Chargengrößen verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Haltung großer Mengen eines einzelnen geschmolzenen Metalls liegt: Ein niederfrequenter Kanal- oder Kernofen ist oft energieeffizienter, um die Temperatur eines großen Bades über längere Zeiträume aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Legierungen liegt: Ein Vakuum-Induktionsschmelzofen ist nicht verhandelbar, da er die einzige Möglichkeit ist, atmosphärische Verunreinigungen zu verhindern und eine präzise chemische Kontrolle zu erreichen.

Induktionstechnologie macht das Material selbst zur Heizquelle und bietet ein Maß an Kontrolle und Reinheit, das von herkömmlichen Heizmethoden unübertroffen ist.

Zusammenfassungstabelle:

| Prinzip | Funktion | Hauptvorteil |

|---|---|---|

| Hochfrequenz-Wechselstrom | Erzeugt ein sich schnell änderndes Magnetfeld | Ermöglicht schnelle Oberflächenerwärmung (Skin-Effekt) |

| Wirbelströme | Induzierte elektrische Ströme im Metall | Erzeugt innere Wärme (Joule-Effekt) |

| Natürliches Rühren | Magnetische Kräfte bewegen das geschmolzene Metall | Gewährleistet eine homogene Schmelze und gleichmäßige Legierung |

| Vakuumfähigkeit | Schmelzen in kontrollierter Atmosphäre | Verhindert Kontamination bei hochreinen Legierungen |

Bereit für schnelles, präzises und reines Metallschmelzen in Ihrem Labor oder Ihrer Gießerei?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie die Flexibilität eines Tiegelofens für verschiedene Legierungen oder die höchste Reinheit eines Vakuum-Induktionsschmelzofens für reaktive Metalle benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie ein Induktionsschmelzofen Ihre Prozesseffizienz und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen