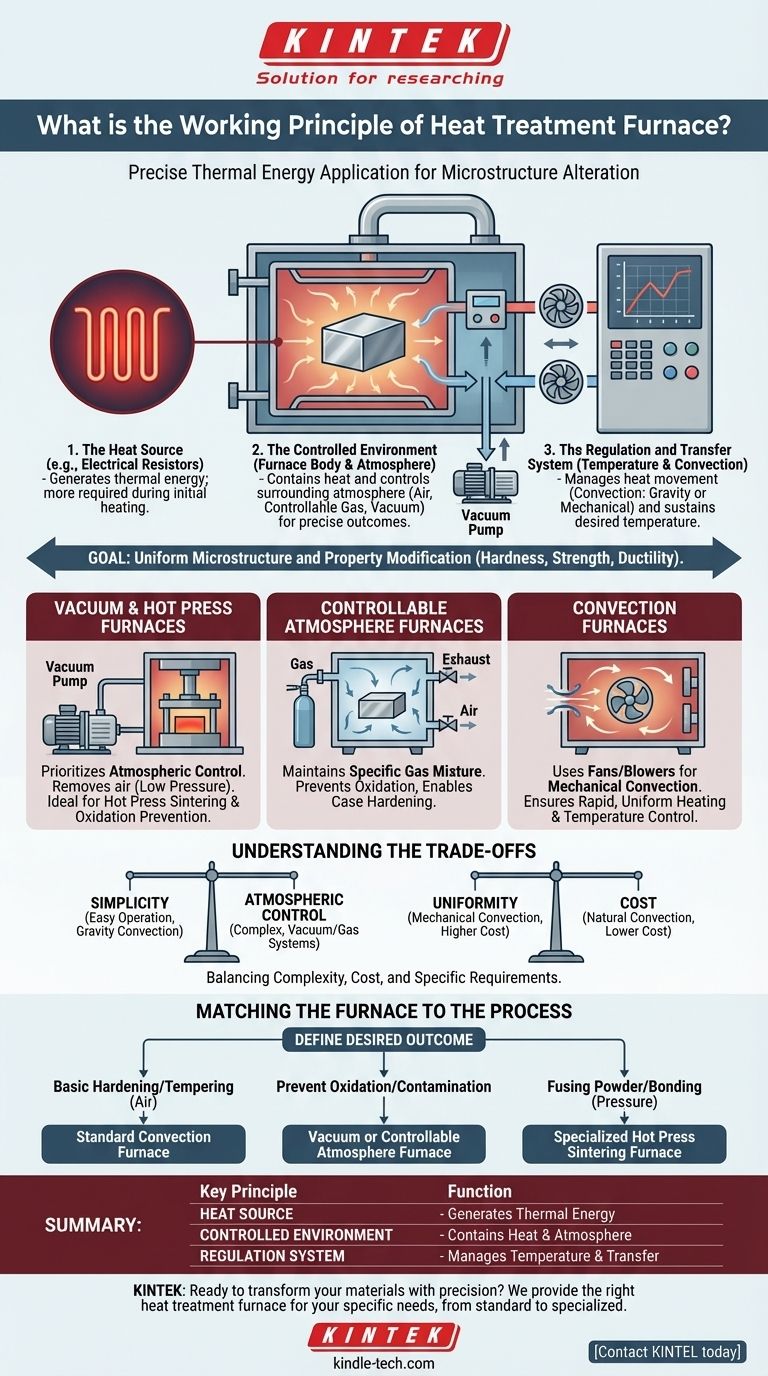

Im Kern funktioniert ein Wärmebehandlungsofen, indem er ein kontrolliertes System nutzt, um thermische Energie innerhalb einer eingeschlossenen Umgebung zuzuführen, zu halten und wieder zu entziehen. Dieser Prozess ist darauf ausgelegt, die innere Mikrostruktur eines Materials präzise zu verändern und dadurch seine physikalischen und mechanischen Eigenschaften wie Härte, Festigkeit oder Duktilität zu verändern, um eine spezifische Anforderung zu erfüllen.

Das Grundprinzip besteht nicht nur im Erhitzen; es geht um die präzise Kontrolle von drei Schlüsselelementen: einer Wärmequelle, einer eingeschlossenen Atmosphäre (der Ofenkammer) und einem System zur Regulierung von Temperatur und Wärmeübertragung über die Zeit.

Die Kernkomponenten des Betriebs

Um zu verstehen, wie ein Wärmebehandlungsofen funktioniert, können wir ihn in seine drei wesentlichen Systeme unterteilen. Jeder Ofen, vom einfachen Labormodell bis zur komplexen Industrieanlage, basiert auf diesen Prinzipien.

Die Wärmequelle

Der Prozess beginnt mit der Erzeugung thermischer Energie. Dies wird typischerweise durch Heizelemente erreicht, wie z. B. elektrische Widerstände, die Elektrizität in Wärme umwandeln.

Die erzeugte Wärmemenge ist nicht konstant. Während der anfänglichen Heizperiode wird mehr Energie benötigt, um das Material und die Ofenkammer auf die Zieltemperatur zu bringen.

Die kontrollierte Umgebung

Das Material wird in einem Ofenkörper oder einer Kammer platziert, die so konstruiert ist, dass sie die Wärme einschließt und die umgebende Atmosphäre kontrolliert. Diese Kontrolle ist entscheidend für das Ergebnis.

Die Kammer kann eine einfache isolierte Box oder ein hochspezialisiertes Gefäß sein. Für fortschrittliche Prozesse muss sie gut abgedichtet sein, um die innere Umgebung präzise zu steuern.

Diese Umgebung kann normale Luft, eine spezifische Gasmischung (steuerbare Atmosphäre) oder nahezu völlige Abwesenheit von Luft (Vakuum) sein.

Das Regelungs- und Übertragungssystem

Dieses System steuert, wie sich die Wärme bewegt und die gewünschte Temperatur aufrechterhält. Sobald die Zieltemperatur erreicht ist, reduziert das System die Energieabgabe auf ein konstantes Niveau, um sie beizubehalten.

Die Wärme wird durch Methoden wie Konvektion auf das Material übertragen. Dies kann Schwerkraftkonvektion sein, bei der heiße Luft natürlich aufsteigt, oder mechanische Konvektion, die Ventilatoren und Gebläse für eine schnellere und gleichmäßigere Erwärmung nutzt.

Bei einigen Konstruktionen bewegt ein internes Laufrad das Gas in der Kammer, was die Konvektion der Wärme erzwingt und sicherstellt, dass das Material gleichmäßig erhitzt wird.

Wie verschiedene Ofendesigns diese Prinzipien anwenden

Unterschiedliche Wärmebehandlungsziele erfordern unterschiedliche Ofentypen, von denen jeder einen bestimmten Aspekt der Kontrolle hervorhebt.

Vakuum- und Heißpressöfen

Diese Öfen priorisieren die Atmosphärenkontrolle, indem sie zunächst fast die gesamte Luft aus der Kammer entfernen. Ein Vakuumsystem erzeugt eine Umgebung mit niedrigem Druck.

Dies ist entscheidend für Prozesse wie das Heißpresssintern, bei dem Keramikpulver unter hohem Druck erhitzt und verschmolzen wird, ohne mit Sauerstoff oder anderen Verunreinigungen zu reagieren.

Öfen mit steuerbarer Atmosphäre

Diese Öfen verwenden eine abgedichtete Kammer, Belüftungs- und Abluftvorrichtungen, um eine spezifische Gasmischung um das Material aufrechtzuerhalten.

Das Ziel ist es, unerwünschte Reaktionen wie Oxidation zu verhindern oder absichtlich Elemente in die Oberfläche des Materials einzubringen, ein Prozess, der als Einsatzhärtung bekannt ist.

Konvektionsofen

Viele Labor- und Industrieöfen verwenden Ventilatoren, Gebläse und Leitbleche, um die erhitzte Luft oder das Gas aktiv umzuwälzen.

Diese mechanische Konvektion stellt sicher, dass die gesamte Kammer und das darin befindliche Material schnell und, was am wichtigsten ist, gleichmäßig die Zieltemperatur erreichen.

Die Abwägungen verstehen

Die Auswahl oder der Betrieb eines Ofens beinhaltet das Abwägen von Komplexität, Kosten und den spezifischen Anforderungen des Wärmebehandlungsprozesses.

Einfachheit vs. Atmosphärenkontrolle

Ein einfacher Laborofen mit Schwerkraftkonvektion ist einfach zu bedienen, bietet aber keine Kontrolle über die Atmosphäre, was ihn für oxidationsempfindliche Materialien ungeeignet macht.

Umgekehrt bietet ein Vakuumofen die ultimative Atmosphärenkontrolle, erfordert jedoch komplexe Vakuumpumpen, Dichtungen und Betriebsverfahren.

Gleichmäßigkeit vs. Kosten

Obwohl natürliche Konvektion funktioniert, kann sie zu ungleichmäßiger Erwärmung führen. Das Hinzufügen von Gebläsen und Leitblechen für mechanische Konvektion verbessert die Temperaturhomogenität dramatisch, erhöht jedoch die Anschaffungskosten und den Wartungsaufwand des Ofens.

Prozessspezialisierung

Einige Öfen sind hochspezialisiert. Ein Heißpresssinterofen kombiniert beispielsweise Wärme, Vakuum und ein Hochdrucksystem. Dies macht ihn für seine spezifische Aufgabe unglaublich effektiv, aber nicht vielseitig für allgemeine Wärmebehandlungen.

Den Ofen auf den Prozess abstimmen

Um den richtigen Ansatz auszuwählen, müssen Sie zunächst das gewünschte Ergebnis für Ihr Material definieren.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Härten oder Anlassen an der Luft liegt: Ein Standardofen mit mechanischer Konvektion bietet die notwendige Temperaturkontrolle und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oberflächenoxidation oder Kontamination liegt: Ein Vakuum- oder Ofen mit steuerbarer Atmosphäre ist unerlässlich, um das Material zu schützen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Pulvermaterialien oder dem Verbinden von Verbundwerkstoffen liegt: Ein Spezialgerät wie ein Heißpresssinterofen, der Druck integriert, ist erforderlich.

Letztendlich ist ein Wärmebehandlungsofen ein präzises Werkzeug zur Manipulation von Materialeigenschaften durch die kontrollierte Anwendung von Energie.

Zusammenfassungstabelle:

| Schlüsselprinzip | Funktion |

|---|---|

| Wärmequelle | Erzeugt thermische Energie (z. B. durch elektrische Widerstände). |

| Kontrollierte Umgebung | Schließt Wärme ein und steuert die innere Atmosphäre (Luft, Gas, Vakuum). |

| Regulierungssystem | Steuert Temperatur und Wärmeübertragung für gleichmäßige, präzise Ergebnisse. |

Bereit, Ihre Materialien präzise zu transformieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet den richtigen Wärmebehandlungsofen für Ihre spezifischen Bedürfnisse – sei es ein Standardmodell zum Härten oder ein Spezialvakuumofen für empfindliche Materialien. Unsere Expertise stellt sicher, dass Sie die perfekte Balance aus Leistung, Kontrolle und Kosteneffizienz für Ihr Labor erhalten.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und die ideale Ofenlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen