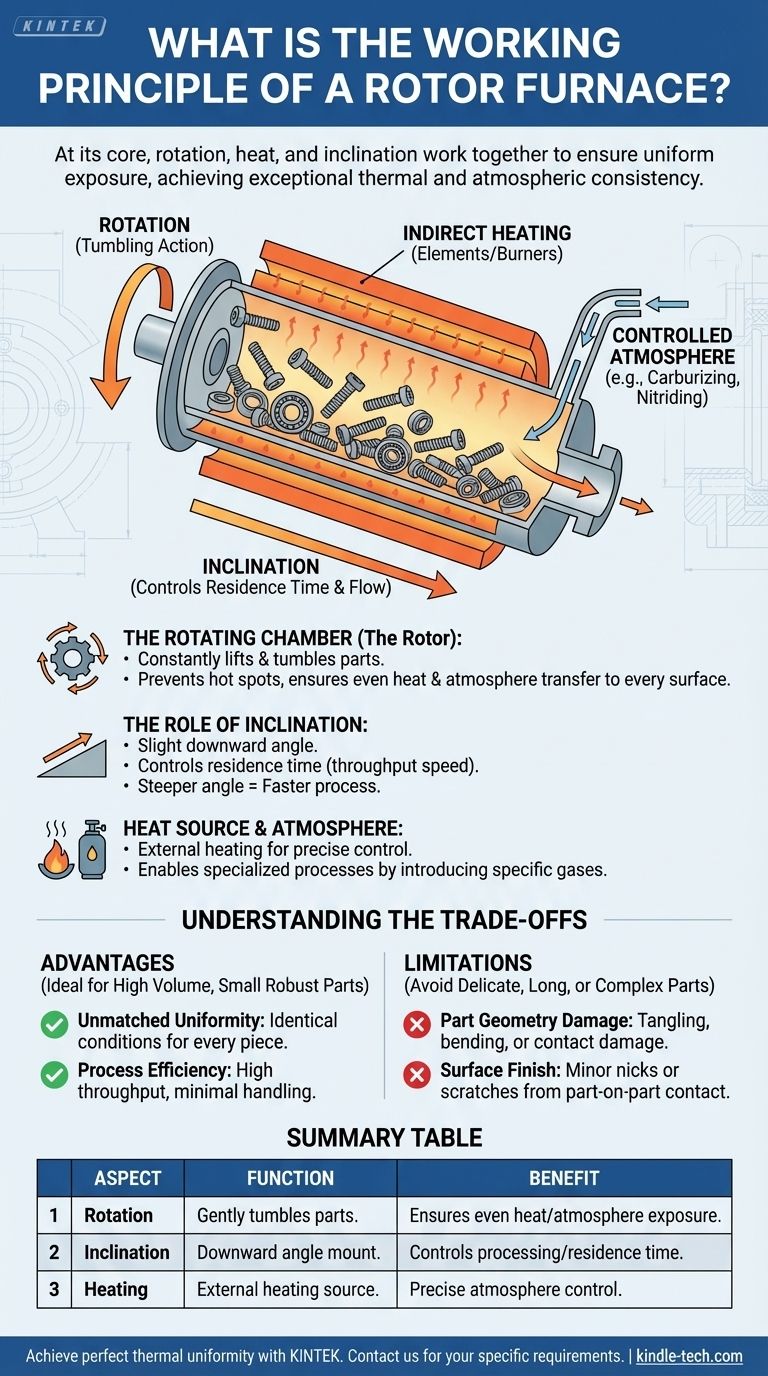

Im Kern arbeitet ein Rotationsrohrofen, indem er eine Kombination aus Rotation, Wärme und einer leichten Neigung zur Materialbearbeitung nutzt. Er besteht aus einer zylindrischen Kammer (dem Rotor oder Retorte), die sich langsam um ihre Achse dreht. Diese ständige, sanfte Wälzbewegung stellt sicher, dass jede Oberfläche des zu behandelnden Materials gleichmäßig der kontrollierten Hitze und Atmosphäre im Inneren des Ofens ausgesetzt wird.

Das definierende Prinzip eines Rotationsrohrofens besteht nicht nur darin, Wärme zuzuführen, sondern eine außergewöhnliche thermische und atmosphärische Gleichmäßigkeit zu erreichen. Dies wird durch das kontinuierliche, sanfte Wälzen des Werkstücks erreicht, während es sich durch die beheizte Kammer bewegt.

Das Kernmechanismus entschlüsseln

Um den Ofen wirklich zu verstehen, müssen wir uns ansehen, wie seine drei primären Designelemente – Rotation, Neigung und Erwärmung – zusammenwirken.

Die rotierende Kammer (Der Rotor)

Die zentrale Komponente ist die zylindrische Retorte, die die Werkstücke aufnimmt. Während sich diese Kammer dreht, hebt und wälzt sie die Teile im Inneren ständig.

Diese Bewegung ist entscheidend, um Hot Spots zu verhindern und sicherzustellen, dass die Wärme gleichmäßig auf jedes einzelne Teil und jede Oberfläche jedes Teils übertragen wird. Sie beseitigt die Inkonsistenzen, die in statischen Öfen auftreten können, in denen einige Teile andere von der Wärmequelle abschirmen können.

Die Rolle der Neigung

Rotationsrohrofen sind in einem leichten Neigungswinkel nach unten montiert. Diese Neigung ist ein einfaches, aber brillantes Verfahren zur Prozesssteuerung.

Der Neigungswinkel bestimmt zusammen mit der Rotationsgeschwindigkeit die Verweilzeit – wie lange das Material im Ofen verbleibt. Ein steilerer Winkel führt zu einem schnelleren Durchsatz, während ein flacherer Winkel die Bearbeitungszeit für jedes Teil verlängert. Dies ermöglicht es dem Bediener, die Dauer des Wärmebehandlungszyklus präzise zu steuern.

Wärmequelle und Atmosphäre

Der Ofen wird extern beheizt, typischerweise durch elektrische Heizelemente oder Gasbrenner, die die rotierende Retorte umgeben. Diese indirekte Erwärmung überträgt Energie durch die Wand der Retorte auf die Werkstücke mittels Leitung und Strahlung.

Entscheidend ist, dass aufgrund der externen Erwärmung die innere Atmosphäre präzise gesteuert werden kann. Spezielle Gase können zugeführt werden, um bestimmte metallurgische Prozesse wie Einsatzhärten (Carburizing), Nitrieren oder Carbonitrieren durchzuführen, bei denen die Oberflächenchemie der Stahlteile gezielt verändert wird.

Die Kompromisse verstehen

Obwohl das Design des Rotationsrohrofens leistungsstark ist, ist es nicht universell einsetzbar. Sein einzigartiger Mechanismus bietet klare Vorteile, aber auch spezifische Einschränkungen.

Vorteil: Unübertroffene Gleichmäßigkeit

Bei großen Mengen kleiner Teile kann kein anderes Chargenofensystem die Teil-zu-Teil-Gleichmäßigkeit eines Rotationsrohrofens erreichen. Die Wälzbewegung garantiert, dass jedes Teil nahezu identische Zeit-, Temperatur- und Atmosphärenbedingungen erfährt, was zu hochkonsistenten Ergebnissen führt.

Vorteil: Prozesseffizienz

Diese Öfen sind ideal für die Verarbeitung großer Mengen kleiner, lose geschütteter Komponenten wie Schrauben, Lager, Clips und anderer Verbindungselemente. Die kontinuierliche Chargenverarbeitung ermöglicht einen hohen Durchsatz bei minimalem manuellem Aufwand im Vergleich zum Laden einzelner Teile in Gestelle oder Körbe.

Einschränkung: Teilegeometrie und Beschädigung

Die Wälzbewegung, die eine solch große Gleichmäßigkeit bietet, ist auch ihr größter Nachteil. Der Prozess ist nicht geeignet für Teile, die lang, dünn, empfindlich oder komplex sind, da sie durch den Kontakt von Teil zu Teil verwickelt, verbogen oder beschädigt werden können.

Einschränkung: Oberflächengüte

Der gleiche Teil-zu-Teil-Kontakt kann zu leichten Kerben, Kratzern oder Abnutzung der Bauteiloberflächen führen. Daher werden Rotationsrohrofen nicht für Teile empfohlen, bei denen eine makellose kosmetische oder präzise Oberflächengüte eine kritische Anforderung darstellt.

Ist ein Rotationsrohrofen für Ihre Anwendung geeignet?

Die Wahl der richtigen Ofentechnologie hängt vollständig von der Geometrie, dem Material des Teils und dem gewünschten Ergebnis des Wärmebehandlungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, gleichmäßigen Wärmebehandlung kleiner, robuster Teile (wie Verbindungselemente, Lager oder Kettenglieder) liegt: Ein Rotationsrohrofen ist eine außergewöhnlich effiziente und zuverlässige Wahl, die überlegene Konsistenz liefert.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer, empfindlicher oder geometrisch komplexer Teile liegt, die nicht gewälzt werden können: Sie müssen alternative Technologien wie einen Durchlaufofen mit Netzband, einen Schubofen oder einen statischen Kastenthermoofen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische Oberflächenchemie (wie Einsatzhärten) an vielen kleinen Komponenten zu erreichen: Die hervorragende Atmosphärenkontrolle und thermische Gleichmäßigkeit eines Rotationsrohrofens machen ihn zu einer überlegenen Option.

Indem Sie das Prinzip des kontrollierten Wälzens verstehen, können Sie die einzigartige Effizienz eines Rotationsrohrofens für die richtige Anwendung effektiv nutzen.

Zusammenfassungstabelle:

| Aspekt | Funktion | Vorteil |

|---|---|---|

| Rotation | Wälzt Teile sanft in der Kammer. | Gewährleistet eine gleichmäßige Hitze- und Atmosphärenexposition für jedes Teil. |

| Neigung | Der Ofen ist in einem nach unten gerichteten Winkel montiert. | Steuert die Verarbeitungszeit (Verweilzeit) der Teile. |

| Erwärmung | Externe Erwärmung (z. B. elektrische Elemente). | Ermöglicht eine präzise Steuerung der internen Prozessatmosphäre. |

| Ideal für | Kleine, robuste Teile (Lager, Schrauben, Verbindungselemente). | Bietet unübertroffene Teil-zu-Teil-Gleichmäßigkeit und hohen Durchsatz. |

Bereit, die perfekte thermische Gleichmäßigkeit für Ihre Kleinteile mit hohem Volumen zu erreichen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Rotationsrohrofen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse moderner Labore zu erfüllen. Unsere Lösungen gewährleisten eine außergewöhnliche Prozesskontrolle, Effizienz und Konsistenz für Anwendungen wie Einsatzhärten und Nitrieren.

Wenn Sie kleine, robuste Komponenten bearbeiten und überlegene Ergebnisse erzielen müssen, können unsere Experten Ihnen helfen zu bestimmen, ob ein Rotationsrohrofen die richtige Wahl für Ihren Betrieb ist.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen und herauszufinden, wie unsere Laborgeräte Ihre Produktivität und Qualität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess