Kurz gesagt, die thermische Abscheidung im Vakuum ist ein Verfahren zur Herstellung ultradünner Schichten auf einer Oberfläche. Dabei wird ein Quellmaterial in einer Hochvakuumkammer erhitzt, bis es verdampft; dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, dem sogenannten Substrat, wodurch eine präzise und gleichmäßige Beschichtung entsteht.

Das Kernprinzip, das man verstehen muss, ist, dass das Vakuum nicht nur ein leerer Raum ist – es ist ein aktiver und wesentlicher Bestandteil des Prozesses. Es verhindert, dass das heiße Material mit Luft reagiert, und räumt den Weg frei, damit die Dampfmoleküle direkt zum Ziel gelangen können, was bei normalem atmosphärischem Druck unmöglich wäre.

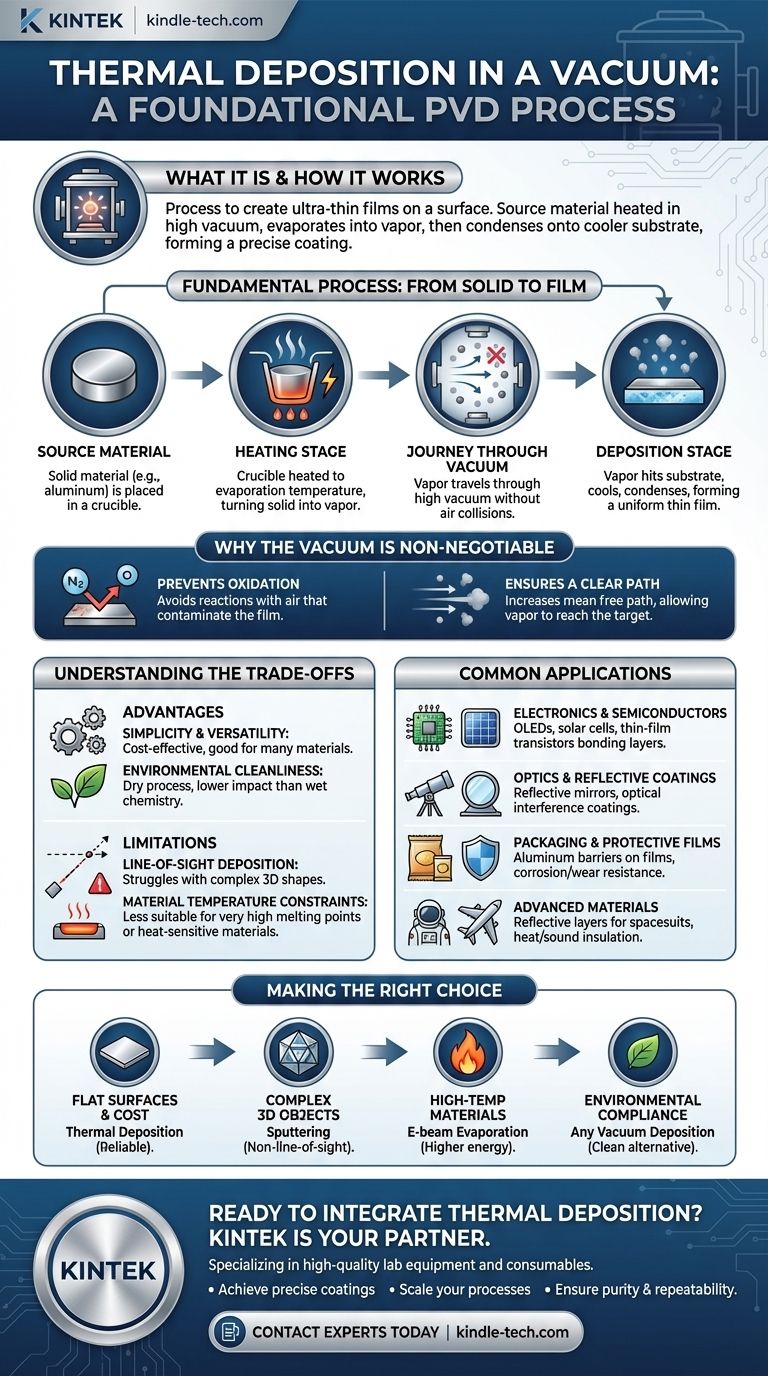

Der grundlegende Prozess: Von Feststoff zu Schicht

Die thermische Abscheidung, eine Art der physikalischen Gasphasenabscheidung (PVD), ist eine grundlegende Technik in der Materialwissenschaft und Fertigung. Der Prozess lässt sich in einige Schlüsselphasen unterteilen.

Das Quellmaterial

Der Prozess beginnt mit dem Material, das abgeschieden werden soll, oft ein Metall wie Aluminium oder Gold. Dieses Quellmaterial liegt typischerweise als Feststoff vor, in Form von Draht, Pellets oder Schrot.

Die Heizphase

Dieses feste Material wird in einen Halter gelegt, oft ein Keramik- oder Halbmetallbehälter, der als „Boot“ oder „Tiegel“ bezeichnet wird. Ein elektrischer Strom erhitzt den Tiegel, der wiederum das Quellmaterial auf seine Verdampfungstemperatur erhitzt und es direkt vom Feststoff in ein Gas (Dampf) umwandelt.

Die Reise durch das Vakuum

Sobald es verdampft ist, bildet sich eine Dampfwolke über der Quelle. Da dies in einer Hochvakuumbedingung geschieht, können die Dampfmoleküle lange Strecken in einer geraden Linie zurücklegen, ohne mit Luftmolekülen zu kollidieren.

Die Abscheidungsphase

Der Dampf wandert, bis er auf das kühlere Substrat trifft, das strategisch in seinem Weg platziert ist. Bei Kontakt kühlt der Dampf schnell ab, kondensiert und haftet an der Oberfläche, wobei er Schicht für Schicht aufgebaut wird, um eine dünne, feste Schicht zu bilden.

Warum das Vakuum nicht verhandelbar ist

Die Durchführung dieses Prozesses bei atmosphärischem Druck würde aus zwei entscheidenden Gründen fehlschlagen. Das Vakuum ist nicht optional; es ist grundlegend für den Erfolg.

Verhindert Oxidation und Kontamination

Die meisten Materialien würden bei Erhitzung auf ihren Verdampfungspunkt sofort mit dem im Inneren der Luft vorhandenen Sauerstoff und anderen Gasen reagieren. Dies würde Oxide und andere Verbindungen bilden, die die endgültige Schicht kontaminieren und die Abscheidung eines reinen Materials verhindern.

Gewährleistet einen freien Weg zum Ziel

Bei normalem atmosphärischem Druck ist der durchschnittliche Weg, den ein Dampfmolekül zurücklegen kann, bevor es auf ein Luftmolekül trifft (seine mittlere freie Weglänge), extrem kurz – weniger als ein Millimeter. Der Dampf würde das Substrat niemals erreichen. Ein Vakuum vergrößert diese mittlere freie Weglänge dramatisch und ermöglicht es dem Dampf, ungehindert von der Quelle zum Ziel zu gelangen.

Die Abwägungen verstehen

Obwohl die thermische Abscheidung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Vorteile und Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Vorteil: Einfachheit und Vielseitigkeit

Im Vergleich zu anderen PVD-Methoden ist die thermische Verdampfung relativ einfach und kostengünstig. Sie funktioniert gut für eine Vielzahl von Materialien, insbesondere Metalle mit niedrigeren Siedepunkten, was sie für viele Anwendungen zur ersten Wahl macht.

Vorteil: Umweltfreundlichkeit

Als „Trockenverfahren“, das vollständig in einer versiegelten Kammer stattfindet, hat die Vakuumabscheidung eine deutlich geringere Umweltbelastung als „Nassverfahren“ wie die Galvanisierung, die oft gefährliche Materialien beinhalten.

Einschränkung: Sichtlinienabscheidung

Der Dampf bewegt sich in einer geraden Linie. Das bedeutet, dass die thermische Abscheidung ein Sichtlinienverfahren ist, das sich hervorragend für die Beschichtung flacher oder einfacher Oberflächen eignet. Es hat jedoch Schwierigkeiten, komplexe dreidimensionale Formen mit verdeckten Oberflächen oder scharfen Winkeln gleichmäßig zu beschichten.

Einschränkung: Temperaturbeschränkungen des Materials

Der Prozess beruht auf Erhitzung, um die Verdampfung zu bewirken. Dies macht ihn weniger geeignet für Materialien mit extrem hohen Schmelzpunkten oder für Materialien, die sich beim Erhitzen zersetzen. Für diese anspruchsvolleren Materialien werden oft andere Methoden wie Elektronenstrahlverdampfung oder Sputtern verwendet.

Häufige Anwendungen in verschiedenen Branchen

Die Fähigkeit, präzise, funktionale dünne Schichten zu erzeugen, macht die thermische Abscheidung zu einem kritischen Prozess in zahlreichen Bereichen.

Elektronik und Halbleiter

Sie wird zur Herstellung der dünnen metallischen Verbindungsschichten verwendet, die in Geräten wie OLEDs, Solarzellen und Dünnschichttransistoren benötigt werden.

Optik und Reflexionsbeschichtungen

Die Technik ist unerlässlich für die Herstellung hochgradig reflektierender Spiegelbeschichtungen und komplexer optischer Interferenzbeschichtungen, die Licht selektiv filtern.

Verpackung und Schutzfolien

Eine gängige Anwendung ist die Abscheidung einer dünnen Aluminiumschicht auf Polymerfolien für Lebensmittelverpackungen. Dies erzeugt eine Permeationsbarriere, die vor Feuchtigkeit und Sauerstoff schützt. Sie wird auch für korrosionsbeständige und verschleißfeste Beschichtungen verwendet.

Fortschrittliche Materialien

Die Technologie wird zur Herstellung von reflektierenden Schichten in Hochleistungstextilien für NASA-Raumanzüge und Feueruniformen sowie für Wärme- und Schalldämmung in Flugzeugen eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material, Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Beschichtungen auf flachen Oberflächen liegt: Die thermische Abscheidung ist eine ausgezeichnete und äußerst zuverlässige Wahl, insbesondere für gängige Metalle wie Aluminium.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Objekte liegt: Sie sollten Sichtlinien-unabhängige Methoden wie Sputtern in Betracht ziehen, die eine konsistentere Abdeckung auf komplizierten Geometrien bieten können.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Hochtemperatur- oder Verbundwerkstoffen liegt: Es ist ratsam, energiereichere Verfahren wie die Elektronenstrahlverdampfung zu prüfen, die Materialien verarbeiten können, die für einfache thermische Erhitzung ungeeignet sind.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Jedes Vakuumabscheidungsverfahren ist ein starker Kandidat und bietet eine saubere Alternative zur traditionellen chemischen Beschichtung.

Indem Sie diese Grundprinzipien verstehen, können Sie sicher bestimmen, wo die thermische Abscheidung in Ihrem technischen Werkzeugkasten seinen Platz findet.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines Materials in einem Vakuum zur Verdampfung und Kondensation auf einem Substrat. |

| Hauptvorteil | Einfachheit, Kosteneffizienz und Umweltfreundlichkeit. |

| Haupteinschränkung | Sichtlinienabhängigkeit; Schwierigkeiten bei komplexen 3D-Formen. |

| Häufige Anwendungen | Elektronik (OLEDs, Solarzellen), optische Beschichtungen und Schutzverpackungsfolien. |

Bereit, die thermische Abscheidung in Ihren Laborarbeitsablauf zu integrieren?

Das Verständnis der Theorie ist der erste Schritt. Die effektive Umsetzung erfordert die richtige Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Vakuumbeschichtungsanforderungen.

Wir bieten zuverlässige thermische Verdampfungssysteme und fachkundige Unterstützung, um Ihnen zu helfen:

- Präzise, gleichmäßige Beschichtungen für Ihre F&E oder Produktion zu erzielen.

- Ihre Prozesse zu skalieren mit robusten und einfach zu bedienenden Maschinen.

- Materialreinheit und Prozesswiederholbarkeit mit unseren bewährten Verbrauchsmaterialien zu gewährleisten.

KINTEK bedient Labore und Materialwissenschaftler weltweit und ist Ihr Partner für die fortschrittliche Materialbearbeitung.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für die thermische Abscheidung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch