Im Kern ist ein thermisches Verdampfungssystem eine Maschine, die außergewöhnlich dünne Materialschichten auf einer Oberfläche erzeugt. Es funktioniert, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft, wodurch der entstehende Dampf zu einem kühleren Substrat wandern und dort kondensieren kann, um eine gleichmäßige Beschichtung zu bilden. Diese Technik, auch als Widerstandsverdampfung bekannt, ist ein grundlegendes Verfahren zur Herstellung vieler moderner elektronischer und optischer Komponenten.

Das zentrale Konzept ist einfach: Elektrischen Widerstand nutzen, um Wärme zu erzeugen, ein festes Material im Vakuum in ein Gas umwandeln und dieses Gas als präzise, dünne Schicht auf einem Zielobjekt wieder verfestigen lassen. Diese elegante Einfachheit macht es zu einem Eckpfeiler der Dünnschichtabscheidungstechnologie.

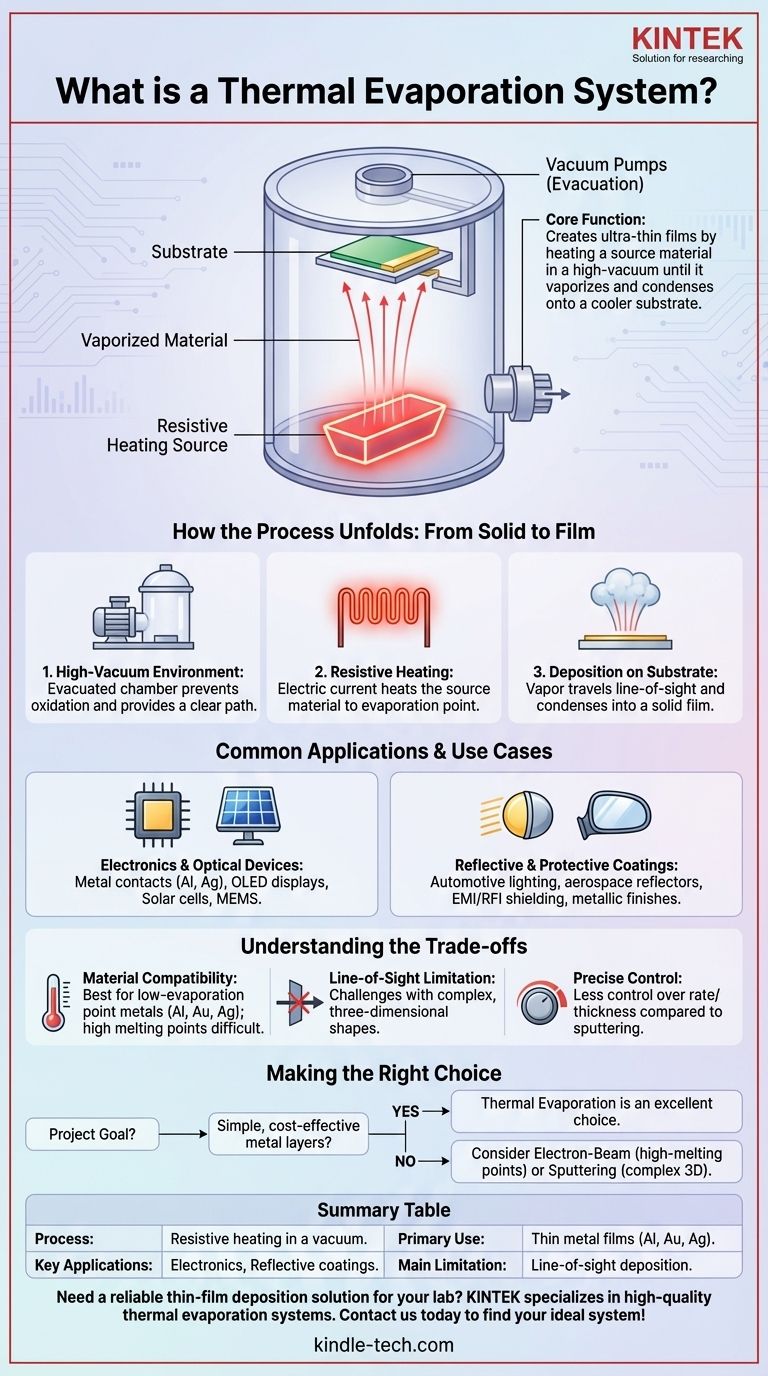

Wie der Prozess abläuft: Vom Feststoff zum Film

Der gesamte Prozess beruht auf der Kontrolle einer physikalischen Transformation in einer hochkontrollierten Umgebung. Jeder Schritt ist entscheidend für die Erzielung eines hochwertigen, gleichmäßigen Films.

Die entscheidende Rolle des Vakuums

Die Hauptkomponente eines thermischen Verdampfers ist eine Vakuumkammer. Diese Kammer wird durch leistungsstarke Pumpen evakuiert, um Luft und andere Gasmoleküle zu entfernen.

Diese Hochvakuumumgebung ist aus zwei Gründen unerlässlich. Erstens verhindert sie, dass das heiße Ausgangsmaterial mit Gasen wie Sauerstoff reagiert. Zweitens bietet sie einen klaren, ungehinderten Weg für die verdampften Atome, um von der Quelle zum Substrat zu gelangen.

Erhitzen des Ausgangsmaterials

Im Inneren der Kammer wird das abzuscheidende Material (das Ausgangsmaterial) in einem kleinen Behälter, oft als "Boot" oder "Korb" bezeichnet, platziert. Dieses Boot besteht aus einem Material, das extremen Temperaturen standhält und einen hohen elektrischen Widerstand aufweist.

Ein elektrischer Strom wird durch das Boot geleitet, wodurch es aufgrund seines Widerstands intensiv erhitzt wird. Diese Wärme wird auf das Ausgangsmaterial übertragen, erhöht dessen Temperatur, bis es seinen Verdampfungspunkt erreicht und zu einem Dampf wird.

Abscheidung auf dem Substrat

Oberhalb der Quelle ist das zu beschichtende Objekt, das Substrat, positioniert. Dieses Substrat wird durch eine Halterung fixiert.

Wenn das Ausgangsmaterial verdampft, bewegen sich seine Atome in einer geraden Sichtlinie durch das Vakuum. Wenn diese Atome auf die kühlere Oberfläche des Substrats treffen, kondensieren sie wieder in einen festen Zustand und bilden allmählich einen dünnen, festen Film.

Häufige Anwendungen und Anwendungsfälle

Die thermische Verdampfung wird wegen ihrer relativen Einfachheit und Effektivität geschätzt, insbesondere für die Abscheidung von Einzelmetallen mit hoher Reinheit.

Elektronik und optische Geräte

Diese Methode ist ein wichtiges Werkzeug bei der Herstellung elektronischer Komponenten. Sie wird häufig zur Abscheidung von elektrischen Metallkontakten, wie Aluminium oder Silber, auf Halbleitern und anderen Geräten verwendet.

Sie spielt auch eine Schlüsselrolle bei der Herstellung von OLED-Displays, Solarzellen und mikroelektromechanischen Systemen (MEMS), wo präzise Schichten aus leitfähigem oder reflektierendem Material erforderlich sind.

Reflektierende und schützende Beschichtungen

Die Fähigkeit, hochreflektierende Metallschichten zu erzeugen, macht die thermische Verdampfung ideal für die Herstellung von Lichtreflektoren. Diese werden in der Automobilbeleuchtung, medizinischen Geräten und Luft- und Raumfahrtkomponenten eingesetzt.

Sie wird auch zur Anbringung von EMI/RFI-Abschirmungen an Elektronikgehäusen und zur Erzeugung dekorativer metallischer Oberflächen auf Gegenständen wie Kosmetikverpackungen und Sportartikeln verwendet.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die thermische Verdampfung nicht die Lösung für jede Dünnschicht-Herausforderung. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Materialkompatibilität

Der Prozess funktioniert am besten für Materialien mit relativ niedrigen Verdampfungspunkten, wie Aluminium, Gold, Silber und Chrom. Materialien mit extrem hohen Schmelzpunkten oder komplexen Legierungen können mit einfacher Widerstandserhitzung schwierig oder unmöglich abzuscheiden sein.

Sichtlinienbegrenzung

Da sich die verdampften Atome geradlinig bewegen, kann der Prozess nur Oberflächen beschichten, die eine direkte Sichtlinie zur Quelle haben. Dies macht es schwierig, gleichmäßige Beschichtungen auf komplexen, dreidimensionalen Formen mit Hinterschneidungen oder verdeckten Oberflächen zu erzielen.

Herausforderungen bei der präzisen Steuerung

Obwohl effektiv, kann die präzise Steuerung der Abscheidungsrate und Filmdicke bei der thermischen Verdampfung schwieriger sein als bei fortschrittlicheren Techniken wie Sputtern oder Elektronenstrahlverdampfung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einfacher, kostengünstiger Metallschichten liegt: Die thermische Verdampfung ist eine ausgezeichnete und weit verbreitete Wahl, insbesondere für elektrische Kontakte oder grundlegende reflektierende Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit sehr hohen Schmelzpunkten oder komplexen Legierungen liegt: Sie sollten fortgeschrittenere Methoden wie die Elektronenstrahlverdampfung in Betracht ziehen, die viel höhere Temperaturen erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Ein nicht-sichtlinienbasierter Prozess wie Sputtern oder chemische Gasphasenabscheidung wäre eine geeignetere Technologie.

Letztendlich bietet die thermische Verdampfung einen direkten und zuverlässigen Weg, um ein festes Material in einen hochleistungsfähigen Dünnfilm umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozess | Widerstandserhitzung im Vakuum zur Verdampfung eines Ausgangsmaterials. |

| Hauptanwendung | Abscheidung dünner Metallfilme wie Aluminium, Gold und Silber. |

| Schlüsselanwendungen | Elektronische Kontakte, OLEDs, Solarzellen, reflektierende Beschichtungen. |

| Hauptbeschränkung | Sichtlinienabscheidung; Herausforderungen bei komplexen 3D-Formen. |

Benötigen Sie eine zuverlässige Dünnschichtabscheidungslösung für Ihr Labor?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich thermischer Verdampfungssysteme, die sich perfekt für die Erstellung präziser Metallbeschichtungen für Elektronik, Optik und Forschung eignen. Unsere Experten helfen Ihnen gerne bei der Auswahl des richtigen Systems, um die Effizienz und Leistung Ihres Projekts zu steigern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und das ideale thermische Verdampfungssystem für Ihre Laboranforderungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD