Im Kern ist die thermische Verdampfung ein Prozess zur Herstellung außergewöhnlich dünner Materialschichten. Dabei wird ein Quellmaterial in einer Vakuumkammer erhitzt, bis es verdampft. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf einer kühleren Oberfläche, dem sogenannten Substrat, wodurch eine gleichmäßige, dünne Beschichtung entsteht.

Die thermische Verdampfung ist eine grundlegende Dünnschichtabscheidungstechnik, die ein einfaches physikalisches Prinzip nutzt: Das Erhitzen eines Materials in einem Hochvakuum führt dazu, dass es zu einem Dampf wird, der dann ein Zielobjekt beschichtet. Die Wirksamkeit des Prozesses hängt vollständig vom Vakuum ab, das sicherstellt, dass die verdampften Atome einen klaren, ungehinderten Weg zum Substrat haben.

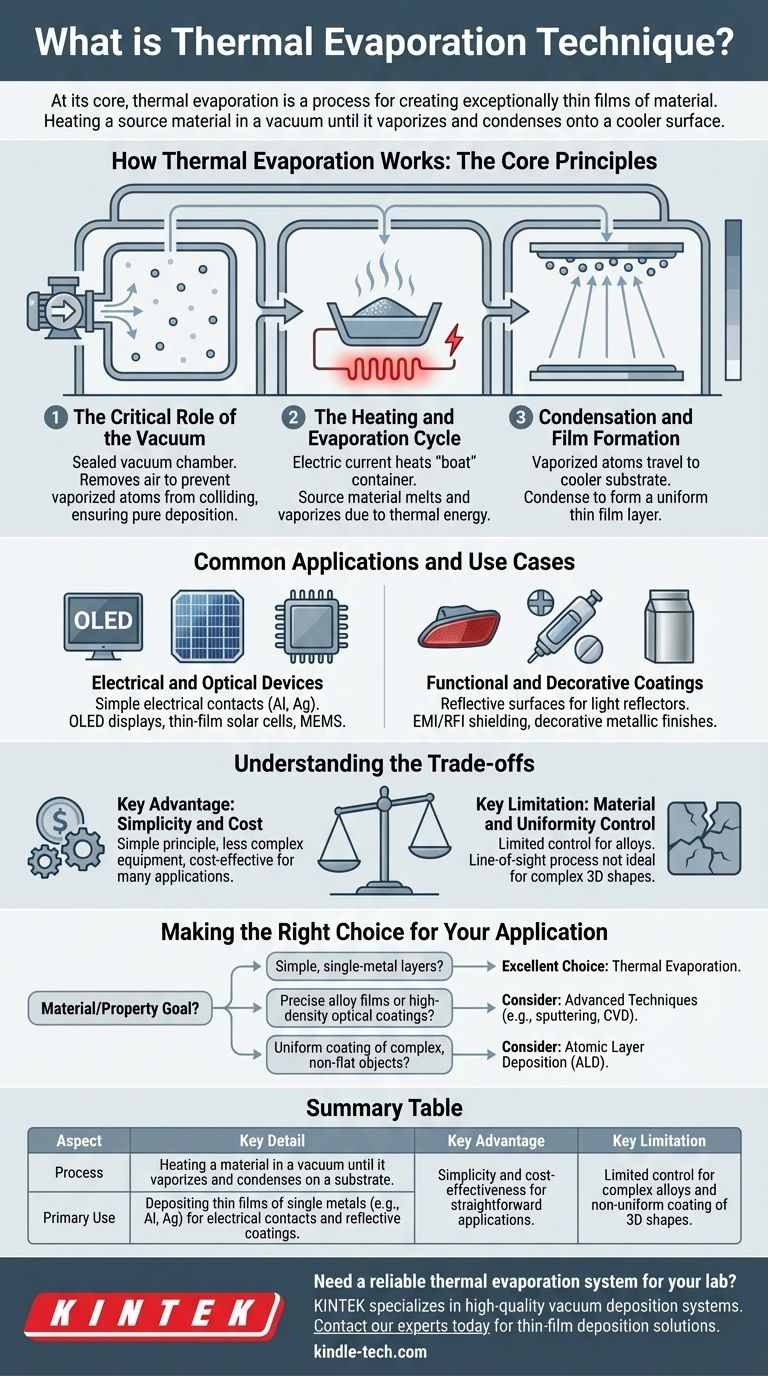

Wie die thermische Verdampfung funktioniert: Die Kernprinzipien

Die thermische Verdampfung, auch bekannt als Widerstandsverdampfung, ist ein unkomplizierter, sichtlinienbasierter Abscheidungsprozess. Ihr Erfolg hängt von der Kontrolle zweier wichtiger Umweltfaktoren ab: Hitze und Druck.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Eine Hochleistungsvakuumpumpe entfernt Luft und andere Gasmoleküle.

Dieses Hochvakuum ist unerlässlich, da es verhindert, dass die verdampften Quellatome auf ihrem Weg zum Substrat mit anderen Partikeln kollidieren, was eine reine und direkte Abscheidung gewährleistet.

Der Heiz- und Verdampfungszyklus

Das abzuscheidende Material, bekannt als Quellmaterial, wird in einem Behälter platziert, der oft als „Boot“ oder „Tiegel“ bezeichnet wird. Dieses Boot besteht typischerweise aus einem Metall mit einem sehr hohen Schmelzpunkt.

Ein elektrischer Strom wird durch dieses Boot geleitet. Aufgrund des elektrischen Widerstands erhitzt sich das Boot schnell und überträgt diese thermische Energie auf das Quellmaterial.

Kondensation und Filmbildung

Wenn das Quellmaterial seinen Verdampfungspunkt erreicht, wandelt es sich in einen Dampf um. Diese verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum kühleren Substrat, das typischerweise darüber positioniert ist.

Bei Kontakt mit dem Substrat verlieren die Atome ihre Energie, kondensieren zurück in einen festen Zustand und bauen sich Schicht für Schicht auf, um einen Dünnfilm zu bilden.

Häufige Anwendungen und Anwendungsfälle

Die Einfachheit und Vielseitigkeit der thermischen Verdampfung machen sie zu einer weit verbreiteten Technik in zahlreichen Branchen für funktionale und dekorative Zwecke.

Elektrische und optische Geräte

Diese Methode ist ideal für die Herstellung einfacher elektrischer Kontakte durch Abscheidung einzelner Metalle wie Aluminium oder Silber.

Sie ist auch ein wichtiger Fertigungsschritt für komplexere Geräte wie OLED-Displays, Dünnschicht-Solarzellen und mikroelektromechanische Systeme (MEMS).

Funktionale und dekorative Beschichtungen

Die thermische Verdampfung wird zur Herstellung hochreflektierender Oberflächen für Automobil-Lichtreflektoren sowie für medizinische oder Luft- und Raumfahrtkomponenten verwendet.

Sie wird auch zur Anwendung von EMI/RFI-Abschirmung auf elektronischen Gehäusen und zur Erzeugung der metallischen Oberfläche auf dekorativen Gegenständen wie Kosmetikverpackungen eingesetzt.

Die Abwägungen verstehen

Obwohl die thermische Verdampfung leistungsstark ist, ist sie nicht die Lösung für jede Dünnschicht-Herausforderung. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Hauptvorteil: Einfachheit und Kosten

Das zugrunde liegende Prinzip ist einfach, was bedeutet, dass die Ausrüstung oft weniger komplex und kostengünstiger ist als andere Abscheidungstechnologien wie Sputtern oder chemische Gasphasenabscheidung. Dies macht sie für Forschung und viele industrielle Anwendungen sehr zugänglich.

Hauptbeschränkung: Material- und Gleichmäßigkeitskontrolle

Der Prozess bietet eine begrenzte Kontrolle bei der Abscheidung komplexer Materialien wie Legierungen, da verschiedene Elemente mit unterschiedlichen Geschwindigkeiten verdampfen können. Darüber hinaus ist sie aufgrund ihrer Eigenschaft als Sichtlinien-Technik nicht ideal für die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von dem Material ab, das Sie verwenden, und den Eigenschaften ab, die Sie in der endgültigen Schicht benötigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher, einzelner Metallschichten für Kontakte oder Reflektoren liegt: Die thermische Verdampfung ist eine ausgezeichnete, zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser Legierungsschichten oder hochdichter optischer Beschichtungen liegt: Möglicherweise müssen Sie fortschrittlichere Techniken in Betracht ziehen, die eine bessere Kontrolle über die Stöchiometrie und die Schichtstruktur bieten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen, nicht ebenen Objekts liegt: Die Sichtlinien-Natur der thermischen Verdampfung ist ein erheblicher Nachteil, und möglicherweise ist eine Methode wie die Atomlagenabscheidung (ALD) erforderlich.

Indem Sie ihre grundlegenden Prinzipien und Abwägungen verstehen, können Sie zuversichtlich bestimmen, wann die thermische Verdampfung das optimale Werkzeug für Ihre Ingenieur- oder Forschungsziele ist.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Erhitzen eines Materials in einem Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Hauptverwendung | Abscheidung von Dünnschichten aus einzelnen Metallen (z. B. Al, Ag) für elektrische Kontakte und reflektierende Beschichtungen. |

| Hauptvorteil | Einfachheit und Kosteneffizienz für unkomplizierte Anwendungen. |

| Hauptbeschränkung | Begrenzte Kontrolle für komplexe Legierungen und ungleichmäßige Beschichtung von 3D-Formen. |

Benötigen Sie ein zuverlässiges System zur thermischen Verdampfung für Ihr Labor?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Vakuumabscheidungssystemen. Ob Sie elektrische Kontakte, optische Beschichtungen erstellen oder Materialforschung betreiben – unsere Werkzeuge zur thermischen Verdampfung bieten die Einfachheit und Kosteneffizienz, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Dünnschichtabscheidungsanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung