Im Kern ist die Dünnschichtabscheidung der Prozess, bei dem eine mikroskopisch kleine Materialschicht auf eine Oberfläche, das sogenannte Substrat, aufgebracht wird. Im Kontext der Nanotechnologie zeichnet sich dieser Prozess durch seine außergewöhnliche Präzision aus, die die Schaffung funktionaler Schichten ermöglicht, die nur wenige Atome dick sein können. Dies ermöglicht es Ingenieuren und Wissenschaftlern, die Eigenschaften eines Materials – wie seine Leitfähigkeit, Härte oder sein optisches Verhalten – auf atomarer Ebene grundlegend zu verändern.

Bei der Dünnschichtabscheidung geht es weniger um das Aufbringen einer einfachen Beschichtung als vielmehr um die präzise Oberflächengestaltung. Der wahre Wert liegt in der Kontrolle der Materialeigenschaften mit einer Genauigkeit, die in einzelnen Atomen gemessen wird, wodurch gewöhnliche Substrate zu Hochleistungskomponenten werden.

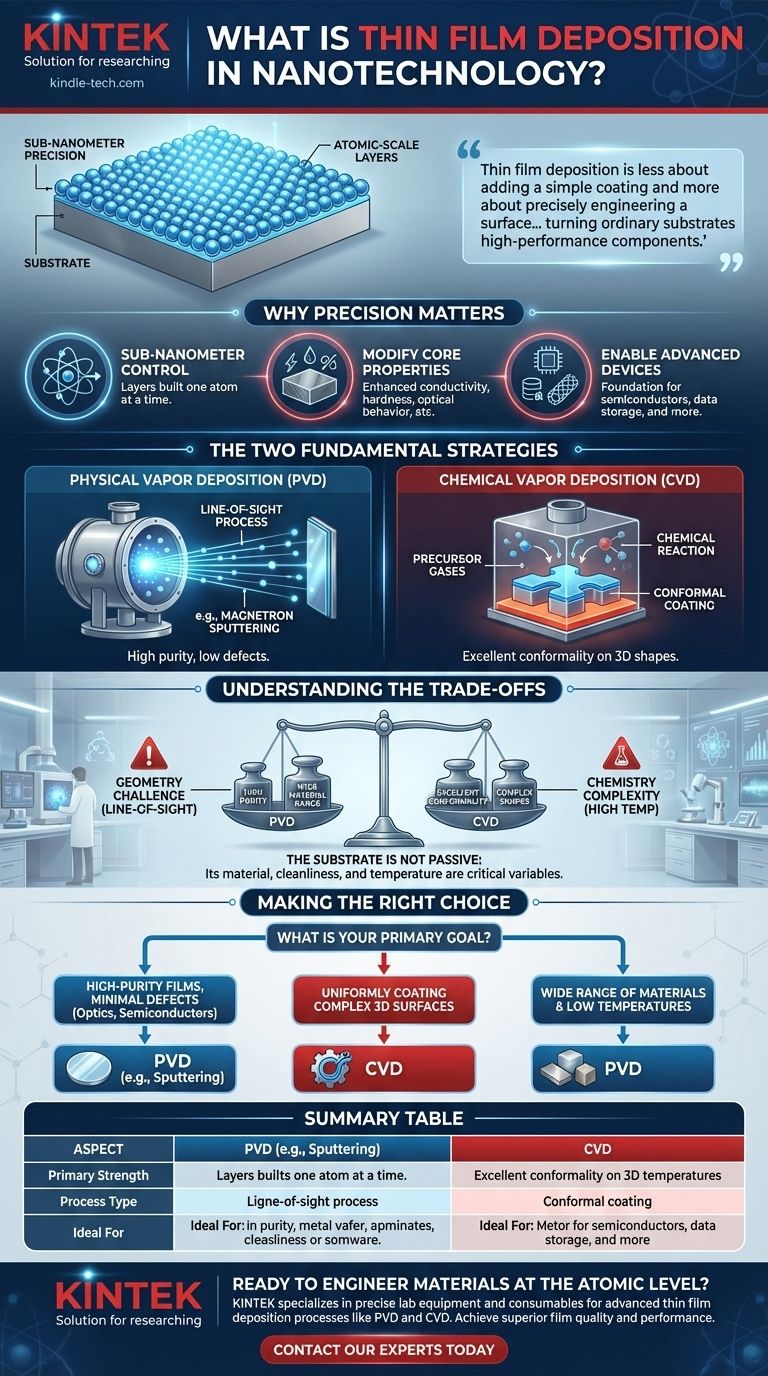

Warum Präzisionsabscheidung in der Nanotechnologie entscheidend ist

Der Übergang von der allgemeinen Oberflächenbeschichtung zur Nanotechnologie erfolgt an dem Punkt, an dem die Kontrolle über die Struktur und Dicke des Films von größter Bedeutung wird. Die Fähigkeit, Materialien auf dieser Ebene zu manipulieren, ist grundlegend für die Schaffung von Technologien der nächsten Generation.

Erreichen von Sub-Nanometer-Kontrolle

Das entscheidende Merkmal der Dünnschichtabscheidung in diesem Bereich ist ihre Präzision. Techniken wurden entwickelt, um eine Genauigkeit im Sub-Nanometer-Bereich zu ermöglichen, was bedeutet, dass Schichten Atom für Atom aufgebaut werden können.

Dieses Maß an Kontrolle ist unerlässlich für die Schaffung der ultradünnen, hochgeordneten Strukturen, die für fortschrittliche Elektronik und Materialien erforderlich sind.

Modifizierung der Kernmaterialeigenschaften

Eine dünne Schicht kann einem Substrat völlig neue Eigenschaften verleihen. Ein einfaches Stück Glas oder Kunststoff kann in eine Komponente mit speziellen Eigenschaften umgewandelt werden.

Diese Modifikationen können eine verbesserte Leitfähigkeit, Korrosionsbeständigkeit, Härte, Verschleißfestigkeit und optische Transparenz umfassen. Die spezifische Eigenschaft wird durch das abgeschiedene Material und die verwendete Technik bestimmt.

Ermöglichung fortschrittlicher Geräte

Diese Technologie ist nicht theoretisch; sie ist das Fertigungsrückgrat vieler hochmoderner Produkte.

Sie ist integraler Bestandteil der Herstellung von Produkten wie Datenspeichersystemen mit hoher Dichte, fortschrittlichen Halbleitern und sogar neuartigen Strukturen wie Kohlenstoffnanoröhren.

Die zwei grundlegenden Abscheidungsstrategien

Nahezu alle Abscheidungstechniken lassen sich in zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD) oder Chemische Gasphasenabscheidung (CVD). Die Wahl zwischen ihnen hängt vollständig vom verwendeten Material und den gewünschten Eigenschaften des endgültigen Films ab.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD wird das Ausgangsmaterial in einer Vakuumkammer physikalisch in einen Dampf umgewandelt, der dann zum Substrat wandert und dort kondensiert. Dies ist ein "Sichtlinien"-Prozess, vergleichbar mit dem Sprühlackieren mit Atomen.

Eine gängige und hochwirksame PVD-Methode ist das Magnetron-Sputtern, das für seine Fähigkeit geschätzt wird, Filme mit hoher Reinheit und geringem Defektanteil zu erzeugen.

Chemische Gasphasenabscheidung (CVD)

CVD verwendet Vorläufergase, die in eine Kammer strömen und auf der Oberfläche eines erhitzten Substrats reagieren. Diese chemische Reaktion bildet einen festen Film auf der Oberfläche.

Im Gegensatz zur PVD ist CVD kein Sichtlinienprozess, was es ermöglicht, eine hoch konforme (gleichmäßige) Schicht über komplexe, dreidimensionale Formen abzuscheiden.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl einer Technik erfordert eine sorgfältige Bewertung der spezifischen Anforderungen des Projekts, einschließlich des Materials, der Form des Substrats und der gewünschten Filmeigenschaften.

PVD: Reinheit vs. Geometrie

PVD-Methoden wie das Sputtern eignen sich hervorragend zur Herstellung außergewöhnlich reiner Filme aus einer Vielzahl von Materialien, einschließlich Metallen und Verbindungen.

Da es sich jedoch um einen Sichtlinienprozess handelt, kann es schwierig sein, eine gleichmäßige Beschichtung auf komplexen, nicht-ebenen Oberflächen zu erzielen.

CVD: Konformität vs. Chemie

Der Hauptvorteil von CVD ist seine Fähigkeit, komplizierte Geometrien mit bemerkenswerter Gleichmäßigkeit zu beschichten.

Der Kompromiss ist die Komplexität der beteiligten chemischen Reaktionen. Der Prozess erfordert oft hohe Temperaturen, denen das Substrat standhalten muss, und Verunreinigungen in den Vorläufergasen können die Qualität des Endfilms beeinträchtigen.

Das Substrat ist nicht passiv

Es ist ein weit verbreitetes Missverständnis, das Substrat als einfachen Platzhalter zu betrachten. Sein Material, die Oberflächenreinheit und die Temperatur sind kritische Variablen, die die Haftung, Struktur und Qualität des abgeschiedenen Films direkt beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen den Abscheidungsmethoden hängt vollständig vom gewünschten Ergebnis ab. Das Verständnis Ihres primären Ziels ist der erste Schritt zur Auswahl des richtigen Ansatzes.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner Filme mit minimalen Defekten liegt (z. B. für Optik oder Halbleiter): PVD-Methoden wie das Magnetron-Sputtern sind oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen, dreidimensionalen Oberfläche liegt: CVD bietet eine ausgezeichnete Konformität und gewährleistet, dass der Film alle Merkmale gleichmäßig bedeckt.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einer breiten Palette von Materialien, einschließlich Metallen und Legierungen bei niedrigen Temperaturen, liegt: PVD bietet eine immense Flexibilität bei den Ausgangsmaterialien, die abgeschieden werden können.

Letztendlich geht es bei der Beherrschung der Dünnschichtabscheidung darum, neue Funktionalitäten von Grund auf neu zu schaffen und eine einfache Oberfläche in eine Hochleistungskomponente zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | PVD (z. B. Sputtern) | CVD |

|---|---|---|

| Primäre Stärke | Hohe Reinheit, geringe Defekte | Ausgezeichnete Konformität bei komplexen Formen |

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Oberflächenreaktion) |

| Ideal für | Optik, Halbleiter, Metalle | 3D-Strukturen, gleichmäßige Beschichtungen |

Bereit, Materialien auf atomarer Ebene zu entwickeln? KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Dünnschichtabscheidungsprozesse wie PVD und CVD benötigt werden. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder neuartige Nanomaterialien entwickeln, unsere Expertise kann Ihnen helfen, überlegene Filmqualität und Leistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Nanotechnologie-Forschungs- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten