Im Kontext von Halbleitern ist die Dünnschichtabscheidung der grundlegende Prozess beim Aufbau eines integrierten Schaltkreises, bei dem ultra-dünne, funktionale Materialschichten präzise auf einen Siliziumwafer aufgebracht werden. Diese Schichten, oft nur Nanometer dick, sind nicht bloße Beschichtungen; sie sind die strukturierten Leiter, Isolatoren und Halbleiter, die zusammen die Transistoren und Verdrahtungen eines modernen Mikrochips bilden.

Das zentrale Konzept, das man verstehen muss, ist, dass es bei der Dünnschichtabscheidung nicht darum geht, eine Oberfläche zu schützen, sondern darum, ein Bauteil zu konstruieren. Es ist das mikroskopische Äquivalent zum Bau eines Wolkenkratzers Stockwerk für Stockwerk, wobei jede Schicht ein spezifisches Material und einen bestimmten Zweck für die Funktion der endgültigen Struktur haben muss.

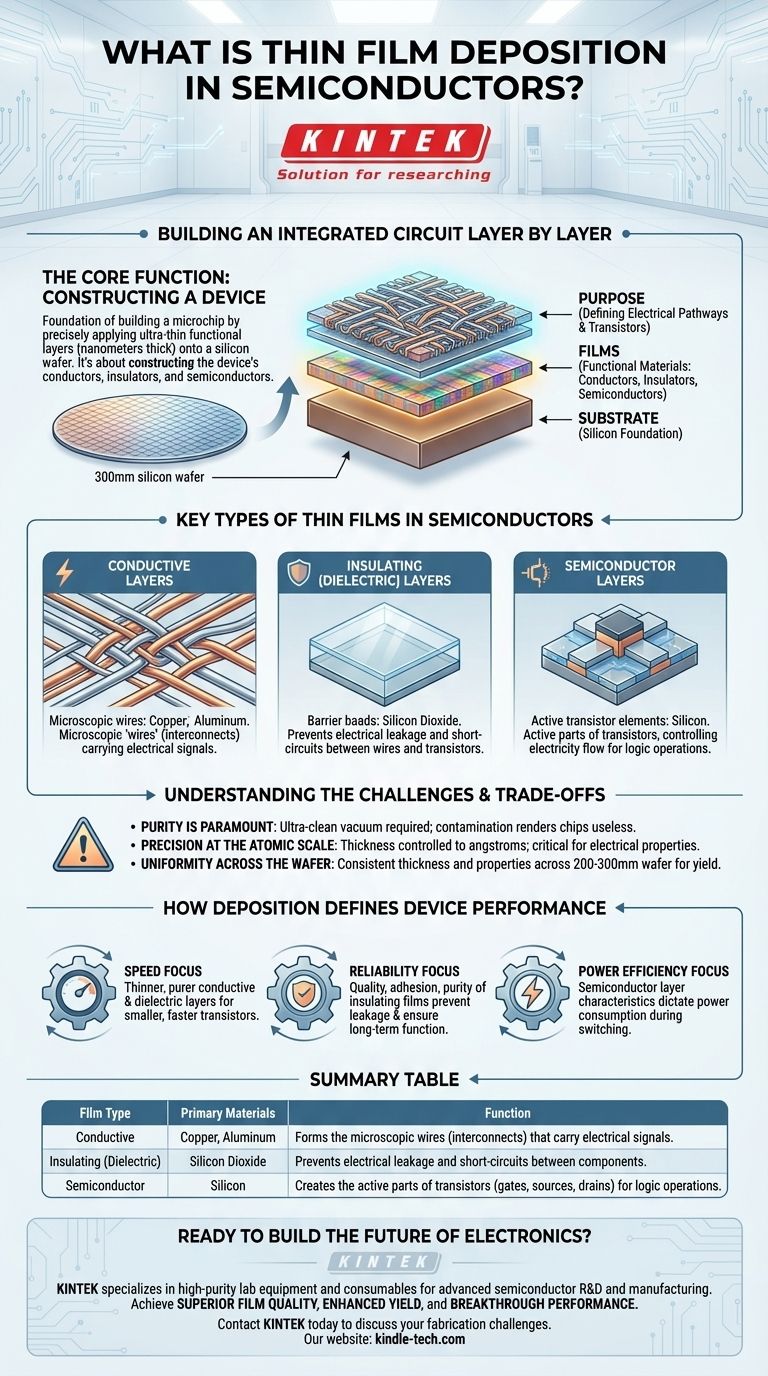

Die Kernfunktion: Schichtweiser Aufbau von Schaltkreisen

Um die Rolle der Abscheidung zu verstehen, betrachtet man sie am besten als einen hochkontrollierten Bauprozess. Ein Mikrochip ist eine unglaublich komplexe, dreidimensionale Struktur, die von Grund auf auf einer flachen Basis aufgebaut wird.

Das Substrat: Die Silizium-Grundlage

Die gesamte Halbleiterfertigung beginnt mit einem Substrat, typischerweise einer hochreinen, polierten Scheibe aus Silizium, die als Wafer bezeichnet wird. Dieser Wafer dient als stabile Grundlage, auf der alle anderen Schaltungselemente aufgebaut werden.

Die Filme: Erzeugung funktionaler Materialien

Die „dünnen Filme“ sind die aktiven Materialien, die auf diesen Wafer abgeschieden werden. Dies sind nicht nur eine Art von Material; es ist eine Abfolge verschiedener Materialien, die jeweils aufgrund ihrer spezifischen elektrischen Eigenschaften ausgewählt werden.

Der Zweck: Definition elektrischer Pfade

Jede Schicht wird akribisch strukturiert, um bestimmte Teile des Schaltkreises zu bilden. Durch die Abscheidung von Schichten aus leitfähigen, isolierenden und halbleitenden Materialien in einer präzisen Reihenfolge konstruieren Ingenieure die Millionen oder Milliarden einzelner Transistoren, aus denen ein Prozessor oder ein Speicherchip besteht.

Wichtige Arten von Dünnschichten in Halbleitern

Verschiedene Materialien werden abgeschieden, um drei kritische Funktionen innerhalb eines integrierten Schaltkreises zu erfüllen. Die Fähigkeit, diese Filme präzise abzuscheiden und zu formen, ermöglicht die moderne Elektronik.

Leitfähige Schichten

Diese Filme bestehen typischerweise aus Metallen wie Kupfer oder Aluminium. Sie fungieren als die mikroskopischen „Drähte“ oder Interconnects, die elektrische Signale zwischen verschiedenen Transistoren und anderen Komponenten auf dem Chip transportieren.

Isolierende (Dielektrische) Schichten

Materialien wie Siliziumdioxid werden abgeschieden, um als Isolatoren zu dienen. Ihre Hauptaufgabe ist es, das Austreten von elektrischem Strom oder Kurzschlüsse zwischen den dicht gepackten Drähten und Transistoren zu verhindern und sicherzustellen, dass Signale nur dorthin gelangen, wo sie sollen.

Halbleiterschichten

Spezialisierte Abscheidungstechniken werden eingesetzt, um Schichten aus Halbleitermaterial, wie Silizium selbst, hinzuzufügen oder zu modifizieren. Diese Schichten bilden die aktiven Teile des Transistors – die Gates, Sources und Drains –, die den Stromfluss steuern und die Logikoperationen im Kern der Datenverarbeitung durchführen.

Verständnis der Herausforderungen und Kompromisse

Das Konzept der Abscheidung einer dünnen Schicht klingt einfach, aber die Durchführung im für moderne Halbleiter erforderlichen Maßstab stellt immense technische Herausforderungen dar. Der Erfolg des gesamten Chipfertigungsprozesses hängt davon ab, diese zu überwinden.

Reinheit ist oberstes Gebot

Die Abscheidungsumgebung muss ein ultrareines Vakuum sein. Ein einziges mikroskopisches Staubpartikel oder ein Verunreinigungsatom kann eine Schicht kontaminieren und einen Kurzschluss verursachen, wodurch ein ganzer Chip unbrauchbar wird.

Präzision auf atomarer Ebene

Die elektrischen Eigenschaften eines Transistors hängen stark von der genauen Dicke seiner isolierenden und halbleitenden Schichten ab. Abscheidungsprozesse müssen mit einer Präzision von nur wenigen Ångström gesteuert werden – manchmal dem Äquivalent einer einzigen Atomschicht.

Gleichmäßigkeit über den gesamten Wafer

Der abgeschiedene Film muss über die gesamte Oberfläche des 200-mm- oder 300-mm-Wafers exakt die gleiche Dicke und Materialeigenschaften aufweisen. Jede Abweichung könnte dazu führen, dass die Chips von einer Seite des Wafers anders funktionieren als die von der anderen, was zu geringen Fertigungsausbeuten führt.

Wie die Abscheidung die Geräte-Performance bestimmt

Letztendlich wirken sich die Wahl und Qualität der Dünnschichtabscheidungsverfahren direkt auf das Endprodukt aus. Das Verständnis dieser Verbindung ist der Schlüssel zum Erkennen ihrer Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitungsgeschwindigkeit liegt: Das Erreichen dünnerer, reinerer leitfähiger Filme und ultradünner, hochleistungsfähiger dielektrischer Schichten ist unerlässlich, um Transistoren kleiner und schneller zu machen.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit des Geräts liegt: Die Qualität, Haftung und Reinheit der isolierenden Filme sind entscheidend, um elektrische Leckagen zu verhindern und sicherzustellen, dass der Chip jahrelang fehlerfrei funktioniert.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Die Eigenschaften der abgeschiedenen Halbleiterschichten im Transistor bestimmen, wie viel Energie beim Schalten verbraucht wird, was ein entscheidender Faktor für mobile Geräte ist.

Die Dünnschichtabscheidung ist die Architektur auf atomarer Ebene, die einen einfachen Silizium-Slice in ein leistungsstarkes Computergerät verwandelt.

Zusammenfassungstabelle:

| Filmart | Primärmaterialien | Funktion im Halbleiter |

|---|---|---|

| Leitfähig | Kupfer, Aluminium | Bildet die mikroskopischen Drähte (Interconnects), die elektrische Signale transportieren. |

| Isolierend (Dielektrisch) | Siliziumdioxid | Verhindert elektrische Leckagen und Kurzschlüsse zwischen Komponenten. |

| Halbleiter | Silizium | Erzeugt die aktiven Teile der Transistoren (Gates, Sources, Drains) für Logikoperationen. |

Bereit, die Zukunft der Elektronik zu gestalten?

Die Präzision und Zuverlässigkeit Ihres Dünnschichtabscheidungsprozesses sind grundlegend für die Leistung, Ausbeute und Innovationsfähigkeit Ihres Halbleiters. KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Halbleiterforschung und -fertigung unerlässlich sind.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Überlegene Filmqualität: Gewährleisten Sie die Reinheit, Gleichmäßigkeit und atomare Präzision, die Ihre Geräte erfordern.

- Verbesserte Ausbeute: Minimieren Sie Defekte und Verunreinigungen durch zuverlässige Geräte und Materialien.

- Bahnbrechende Leistung: Erhalten Sie Zugang zu den Werkzeugen, die für die Entwicklung von Chips der nächsten Generation mit höherer Geschwindigkeit und geringerem Stromverbrauch erforderlich sind.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Herausforderungen bei der Halbleiterfertigung unterstützen können. #ContactForm

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur