In der Halbleiterfertigung ist die Dünnschichtabscheidung der grundlegende Prozess, bei dem eine ultradünne Materialschicht auf einen Siliziumwafer aufgebracht wird. Diese Schichten, die oft nur wenige Atome bis wenige Mikrometer dick sind, werden sorgfältig aufgebaut, um die funktionellen elektrischen Komponenten – wie Transistoren und Leiterbahnen – zu bilden, aus denen eine moderne integrierte Schaltung besteht.

Der Kernzweck der Dünnschichtabscheidung besteht nicht nur darin, eine Oberfläche zu beschichten, sondern die wesentlichen leitenden, isolierenden und halbleitenden Schichten eines Chips präzise zu konstruieren. Die Wahl der Abscheidungsmethode ist eine kritische technische Entscheidung, die die Leistung, Energieeffizienz und Zuverlässigkeit des Endgeräts direkt bestimmt.

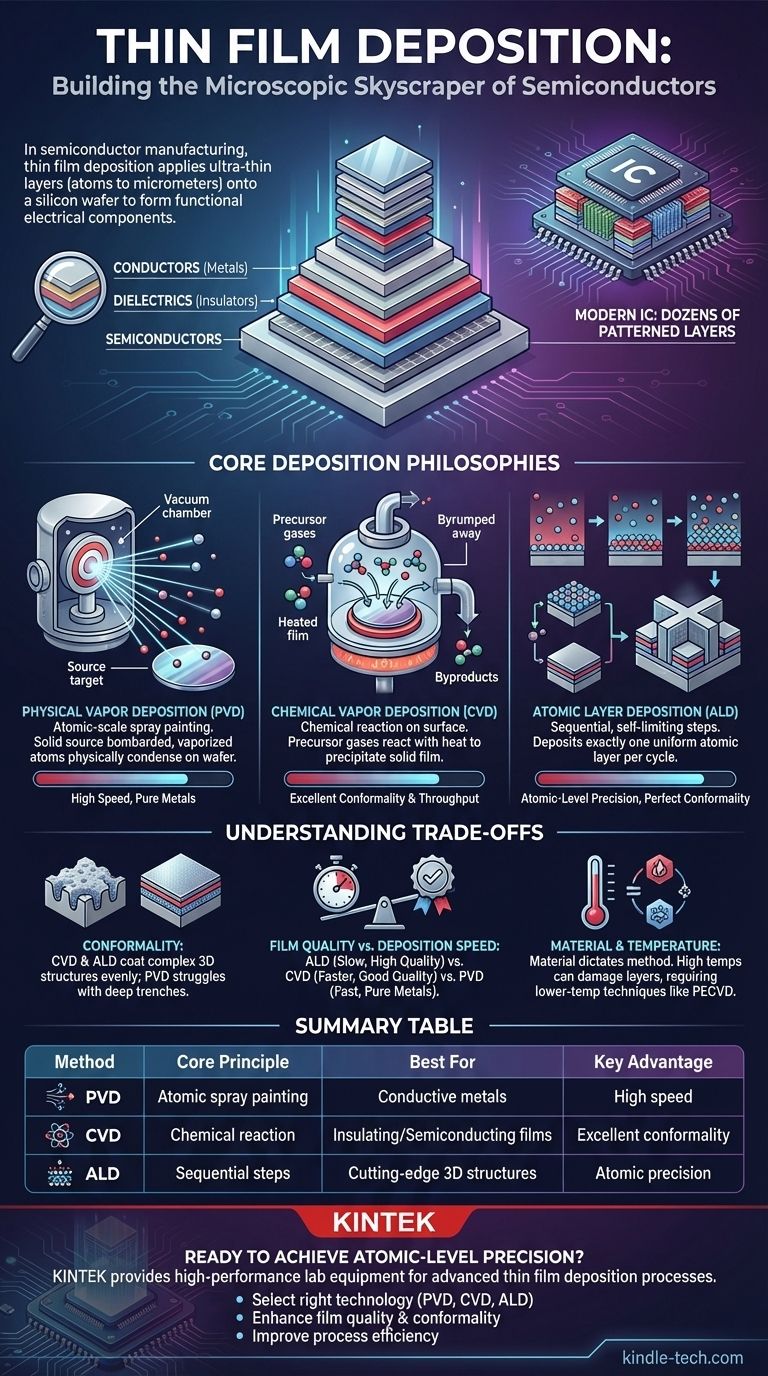

Das Ziel: Der Bau eines mikroskopischen Wolkenkratzers

Die Dünnschichtabscheidung ist der Konstruktionsprozess für die mikroskopische, mehrschichtige Stadt, die eine integrierte Schaltung darstellt. Jede Schicht hat einen bestimmten Zweck, und ihre Qualität ist von größter Bedeutung.

Vom blanken Wafer zum komplexen Schaltkreis

Ein fertiger Chip ist kein monolithisches Objekt, sondern ein Stapel von Dutzenden gemusterter Schichten. Die Dünnschichtabscheidung ist der Prozess, der jede dieser Schichten nacheinander auf dem darunter liegenden Substrat oder der vorherigen Schicht erzeugt.

Modifikation der elektrischen Eigenschaften

Das Hauptziel bei der Halbleiterherstellung ist die Steuerung des Stromflusses. Die Abscheidung wird verwendet, um drei grundlegende Arten von Schichten zu erzeugen:

- Leiter (Metalle): Bilden die Drähte oder „Verbindungen“ (Interconnects), die Signale zwischen verschiedenen Komponenten transportieren.

- Dielektrika (Isolatoren): Verhindern, dass Elektrizität zwischen Leitungen und Komponenten leckt oder Kurzschlüsse verursacht.

- Halbleiter: Bilden die Transistoren, die Ein/Aus-Schalter, die die Grundlage der digitalen Logik bilden.

Die kritische Notwendigkeit von Reinheit und Präzision

Auf der Nanoskala gibt es keinen Spielraum für Fehler. Die Leistung eines modernen Transistors kann durch einige fehlplatzierte Atome oder eine leichte Verunreinigung in einer abgeschiedenen Schicht erheblich beeinträchtigt werden. Während die Chipstrukturen schrumpfen, wird die Forderung nach Perfektion dieser Schichten auf atomarer Ebene immer intensiver.

Grundlegende Abscheidungsphilosophien

Obwohl viele Techniken existieren, fallen sie im Allgemeinen in zwei Hauptfamilien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

Stellen Sie sich PVD als eine Art atomar skalierte Sprühfarbe vor. Ein festes Quellmaterial (ein „Target“) wird in einem Vakuum mit Energie beschossen, wodurch Atome ausgestoßen werden. Diese verdampften Atome bewegen sich geradlinig und kondensieren physisch auf dem kühleren Wafer, wodurch eine dünne Schicht entsteht.

Chemische Gasphasenabscheidung (CVD)

CVD ähnelt eher dem Backen. Präkursorgase, die die erforderlichen Atome enthalten, werden in eine Kammer mit dem Wafer eingeleitet. Auf der Oberfläche des Wafers findet eine chemische Reaktion statt, die oft durch Hitze induziert wird, wodurch die gewünschten Atome aus dem Gas „ausfallen“ und eine feste Schicht bilden. Nicht erwünschte Nebenprodukte werden abgesaugt.

Atomlagenabscheidung (ALD)

ALD ist eine hochmoderne, sequentielle Form der CVD. Sie unterteilt den Prozess in selbstlimitierende Schritte und scheidet pro Zyklus genau eine gleichmäßige Schicht von Atomen ab. Dies bietet eine unvergleichliche Kontrolle über die Schichtdicke und -gleichmäßigkeit, was für die Erstellung der komplexesten, dreidimensionalen Transistorstrukturen in modernsten Chips unerlässlich ist.

Verständnis der Kompromisse

Keine einzelne Abscheidungsmethode ist für jede Anwendung perfekt. Ingenieure müssen auf der Grundlage eines klaren Satzes von Kompromissen wählen.

Konformität: Beschichtung komplexer Topographien

Konformität beschreibt, wie gut eine Schicht eine texturierte Oberfläche bedeckt. CVD und ALD sind hochkonform, was bedeutet, dass sie eine gleichmäßige Schicht über komplexen 3D-Strukturen abscheiden können. PVD ist ein Sichtlinienprozess und hat Schwierigkeiten, die Seitenwände und Böden tiefer Gräben gleichmäßig zu beschichten.

Schichtqualität gegenüber Abscheidungsgeschwindigkeit

Im Allgemeinen führen langsamere Prozesse zu qualitativ hochwertigeren Schichten. ALD bietet die höchstmögliche Qualität und Kontrolle, ist aber auch die langsamste. Bestimmte Arten von CVD bieten eine Balance aus guter Qualität bei viel höherer Geschwindigkeit und eignen sich daher für dickere Schichten, bei denen atomare Präzision weniger kritisch ist.

Material- und Temperaturbeschränkungen

Das abzuscheidende Material bestimmt die verfügbaren Methoden. Darüber hinaus ist die Abscheidungstemperatur ein wichtiges Anliegen. Hohe Temperaturen können zuvor hergestellte Schichten auf dem Chip beschädigen, was die Ingenieure zwingt, für spätere Schritte im Herstellungsprozess Niedertemperaturverfahren wie Plasma-Enhanced CVD (PECVD) zu verwenden.

Die Methode auf die Anwendung abstimmen

Ihre Wahl der Abscheidungstechnologie wird vollständig durch die Funktion der Schicht innerhalb der Chiparchitektur bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erstellung leitender Metallverbindungen liegt: PVD ist oft das Arbeitspferd für die effiziente Abscheidung reiner Metallschichten, insbesondere für die Hauptverdrahtungsebenen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung gleichmäßiger Isolier- oder Halbleiterschichten liegt: Eine Form von CVD ist typischerweise die beste Wahl und bietet eine gute Balance zwischen Schichtqualität, Konformität und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau modernster 3D-Transistorgates und High-k-Dielektrika liegt: ALD ist aufgrund seiner Präzision auf atomarer Ebene und seiner perfekten Fähigkeit, komplexe nanoskalige Merkmale zu beschichten, nicht verhandelbar.

Letztendlich bedeutet die Beherrschung der Dünnschichtabscheidung, die Kunst des Aufbaus funktionaler Materie, eine atomare Schicht nach der anderen, zu beherrschen.

Zusammenfassungstabelle:

| Methode | Grundprinzip | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Atomare Sprühfarbe im Vakuum | Leitfähige Metallverbindungen | Hohe Abscheidungsgeschwindigkeit für reine Metalle |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion auf der Waferoberfläche | Gleichmäßige Isolier-/Halbleiterschichten | Ausgezeichnete Konformität und Durchsatz |

| ALD (Atomlagenabscheidung) | Sequenzielle, selbstlimitierende Reaktionen | Modernste 3D-Transistorgates | Präzision und Gleichmäßigkeit auf atomarer Ebene |

Sind Sie bereit, atomare Präzision in Ihrer Halbleiterfertigung zu erreichen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, die auf fortschrittliche Dünnschichtabscheidungsprozesse zugeschnitten sind. Ob Sie Chips der nächsten Generation entwickeln oder Ihre aktuelle Produktionslinie optimieren, unsere Lösungen gewährleisten die Reinheit, Präzision und Zuverlässigkeit, die Ihre Forschung erfordert.

Wir helfen Ihnen dabei:

- Die richtige Abscheidungstechnologie (PVD, CVD, ALD) für Ihre spezifische Anwendung auszuwählen.

- Die Schichtqualität und Konformität zu verbessern, um den Herausforderungen schrumpfender Chipstrukturen gerecht zu werden.

- Die Prozesseffizienz durch zuverlässige Geräte und fachkundige Unterstützung zu steigern.

Lassen Sie uns gemeinsam die Zukunft der Elektronik aufbauen, eine Atomschicht nach der anderen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an die Halbleiterfertigung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung