Im Wesentlichen ist ein Rohrofen ein spezialisierter Hochtemperaturofen, der für die Verarbeitung von Materialien mit außergewöhnlicher Präzision und atmosphärischer Kontrolle entwickelt wurde. Er wird in Forschungs- und Industrieumgebungen für eine Vielzahl thermischer Prozesse eingesetzt, einschließlich der Synthese neuer Materialien, der Wärmebehandlung von Metallen, der Reinigung chemischer Verbindungen und der Durchführung fortgeschrittener Katalysatorforschung.

Das definierende Merkmal eines Rohrofens ist nicht nur seine Fähigkeit, heiß zu werden, sondern seine Fähigkeit, eine hochgradig gleichmäßige und kontrollierbare Umgebung zu schaffen. Seine zylindrische Kammer ist der Schlüssel zur Erzielung präziser Temperaturprofile und zur Isolierung der Probe von der Außenluft, was für empfindliche Prozesse von entscheidender Bedeutung ist.

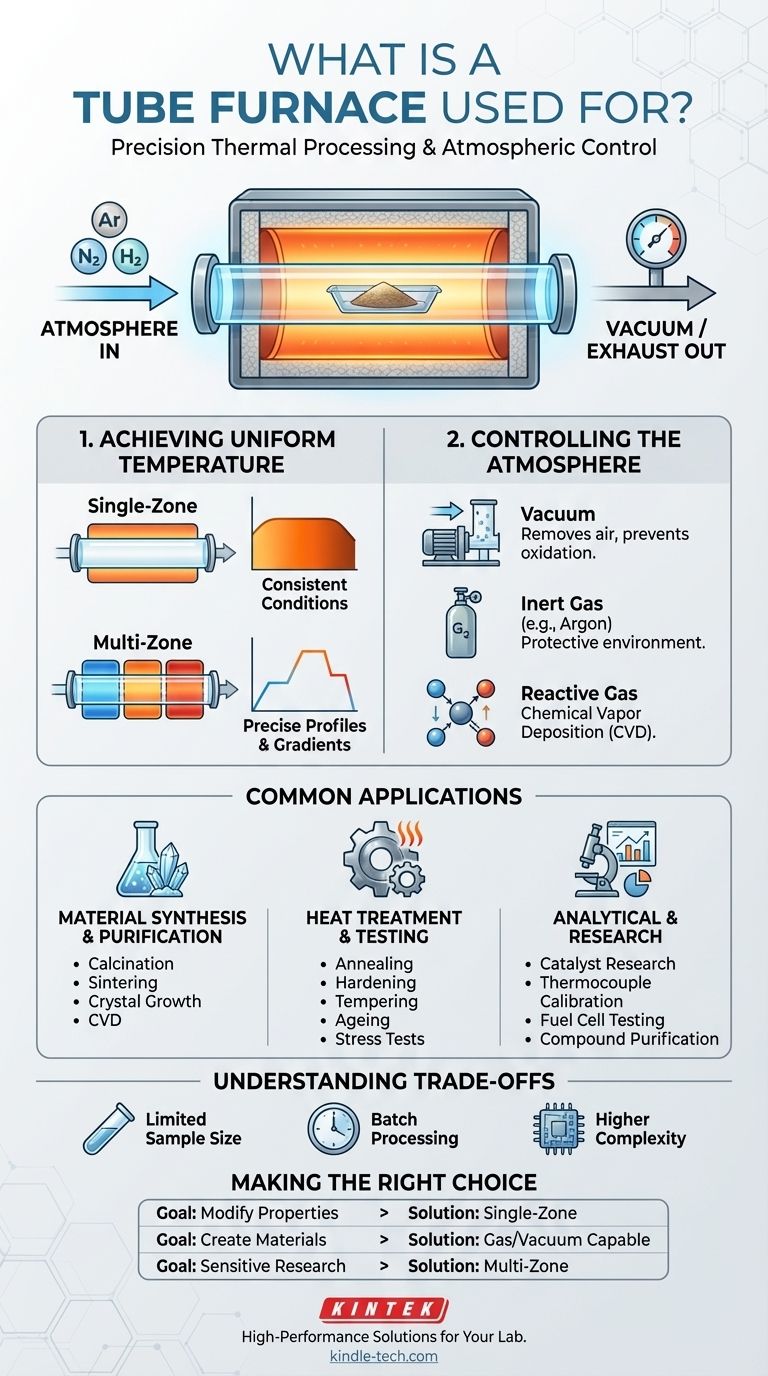

Die Kernfunktion: Präzise Umweltkontrolle

Während viele Öfen Wärme liefern, wird ein Rohrofen ausgewählt, wenn die Bedingungen dieser Erwärmung von größter Bedeutung sind. Diese Kontrolle wird durch zwei Hauptmechanismen erreicht.

Erreichen einer gleichmäßigen Temperatur

Die zylindrische Geometrie eines Rohrofens verteilt die Wärme von Natur aus gleichmäßiger um eine Probe als ein rechteckiger Kastentypofen. Dies stellt sicher, dass die gesamte Probe denselben thermischen Bedingungen ausgesetzt ist.

Für noch größere Präzision verwenden Mehrzonen-Rohröfen mehrere, unabhängig gesteuerte Heizelemente entlang der Länge des Rohres. Dies ermöglicht es dem Bediener, ein perfekt flaches Temperaturprofil oder einen spezifischen, stabilen Temperaturgradienten zu erstellen.

Kontrolle der Atmosphäre

Der wichtigste Vorteil eines Rohrofens ist seine Fähigkeit, die gasförmige Umgebung um die Probe herum zu steuern. Das Prozessrohr kann abgedichtet und an Gassysteme angeschlossen werden.

Dies ermöglicht Prozesse unter Vakuum, in einer Schutzatmosphäre (wie Argon oder Stickstoff), um Oxidation zu verhindern, oder mit reaktiven Gasen für die chemische Gasphasenabscheidung (CVD) oder andere Syntheseverfahren.

Häufige Anwendungen nach Prozessart

Die Kombination aus gleichmäßiger Erwärmung und Atmosphärenkontrolle macht Rohröfen für eine Vielzahl von Anwendungen unverzichtbar. Diese lassen sich in drei Hauptkategorien einteilen.

Materialsynthese und -reinigung

Diese Prozesse beinhalten die Herstellung neuer Materialien oder die Entfernung von Verunreinigungen und erfordern oft den Ausschluss von Luft oder die Zufuhr spezifischer Gase.

Zu den wichtigsten Beispielen gehören Kalzinierung (Erhitzen auf hohe Temperaturen in Luft oder einer kontrollierten Atmosphäre), Sintern (Verschmelzen von Pulvern), Kristallwachstum und chemische Gasphasenabscheidung (CVD), bei der Gase reagieren, um eine feste Beschichtung auf einem Substrat zu bilden.

Wärmebehandlung und Materialprüfung

Diese Kategorie konzentriert sich auf die Modifizierung der physikalischen Eigenschaften vorhandener Materialien. Die präzise, wiederholbare Erwärmung eines Rohrofens ist unerlässlich, um konsistente Ergebnisse zu erzielen.

Zu den gängigen Verfahren gehören Glühen (Erweichen von Metallen), Härten, Anlassen, Alterung und die Unterwerfung von Materialien beschleunigten Belastungstests bei hohen Temperaturen.

Analytische und Forschungsprozesse

Im Laborumfeld ist Wiederholbarkeit alles. Rohröfen bieten die stabile und isolierte Umgebung, die für empfindliche Experimente erforderlich ist.

Zu den Anwendungen gehören grundlegende Katalysatorforschung, hochgenaue Thermoelement-Kalibrierung, Prüfung von Brennstoffzellenkomponenten und die Reinigung organischer und anorganischer Verbindungen zur Analyse.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Rohrofen nicht das richtige Werkzeug für jede Aufgabe. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Begrenzte Probengröße

Die offensichtlichste Einschränkung ist der Durchmesser des Rohres. Dies begrenzt die Größe und das Volumen des Materials, das gleichzeitig verarbeitet werden kann, was es im Vergleich zu Kasten- oder Bandöfen weniger für die Großproduktion geeignet macht.

Chargenverarbeitung

Rohröfen sind von Natur aus Chargenverarbeitungsinstrumente. Das Laden, Abdichten, Verarbeiten, Abkühlen und Entladen einer Probe kostet Zeit. Dies begrenzt den Durchsatz für Anwendungen, die einen kontinuierlichen Betrieb erfordern.

Höhere Komplexität

Systeme, die Mehrzonenheizung oder fortschrittliche Gas- und Vakuumfunktionen umfassen, sind in Anschaffung, Betrieb und Wartung komplexer und kostspieliger als einfachere Ofenkonstruktionen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Materialeigenschaften liegt (Wärmebehandlung): Ein Einzonen-Rohrofen bietet die stabile, gleichmäßige Temperatur, die für zuverlässiges Glühen oder Anlassen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien oder der Entfernung von Verunreinigungen liegt (Synthese & Reinigung): Ein Rohrofen mit Gas- und Vakuumfähigkeit ist unerlässlich, um die chemische Umgebung während Prozessen wie CVD oder Kalzinierung zu steuern.

- Wenn Ihr Hauptaugenmerk auf hochsensibler Forschung liegt: Ein Mehrzonen-Rohrofen bietet die ultimative Kontrolle über Temperaturgradienten und gewährleistet so die präzisesten und wiederholbarsten Versuchsbedingungen.

Letztendlich ist die Wahl eines Rohrofens eine Entscheidung, die Kontrolle und Präzision über Probengröße und Durchsatz priorisiert.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptanwendung | Vorteil |

|---|---|---|

| Gleichmäßige Erwärmung & Einzelzone | Wärmebehandlung (Glühen, Anlassen) | Konsistente Materialeigenschaften |

| Gas-/Vakuumfähigkeit | Materialsynthese (CVD, Kalzinierung) | Kontrollierte chemische Reaktionen |

| Mehrzonenheizung | Fortgeschrittene Forschung & Kristallwachstum | Präzise Temperaturgradienten |

Bereit für präzise thermische Verarbeitung in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungs-Rohröfen für Forschungs- und Industrieanwendungen. Ob Sie ein Standard-Einzonenmodell für zuverlässige Wärmebehandlung oder ein hochentwickeltes Mehrzonensystem mit Gasführung für die fortschrittliche Material-Synthese benötigen, unsere Lösungen liefern die Kontrolle und Wiederholbarkeit, die Ihre Arbeit erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Laborgeräte Ihre Material-Synthese-, Reinigungs- und Prüfprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Horizontalrohrrohrofen im Kalzinierungsprozess von Yttriumoxid-stabilisiertem Ceria? Steuern Sie Ihre Mikrostruktur

- Welche entscheidende Rolle spielt der Röhrensublimationsofen bei der Herstellung von ZnS-Kristallrohstoffen mit der chemischen Gasphasentransportmethode (CVT)?

- Was sind die verschiedenen Arten von Rohröfen? Ein Leitfaden zu horizontalen, vertikalen, geteilten und Mehrzonen-Konstruktionen

- Warum werden Quarzreaktoren in Röhrenöfen verwendet? Schützen Sie Ihre Ausrüstung und stellen Sie genaue Daten zur Biomassekorrosion sicher

- Wie erleichterte eine Röhrenofen den Kohlenstoffbeschichtungsprozess für lithiumbasierte Anodenmaterialien? Steigern Sie die Batterieleistung

- Wie groß ist der Durchmesser eines Ofenrohrs? Die Wahl der richtigen Größe für Ihre Anwendung

- Was sind die Vorteile der Verwendung eines Vakuumrohr-Ofens für SiCw/2024Al-Verbundwerkstoffe? Gewährleistung reiner, hochfester Ergebnisse.

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses