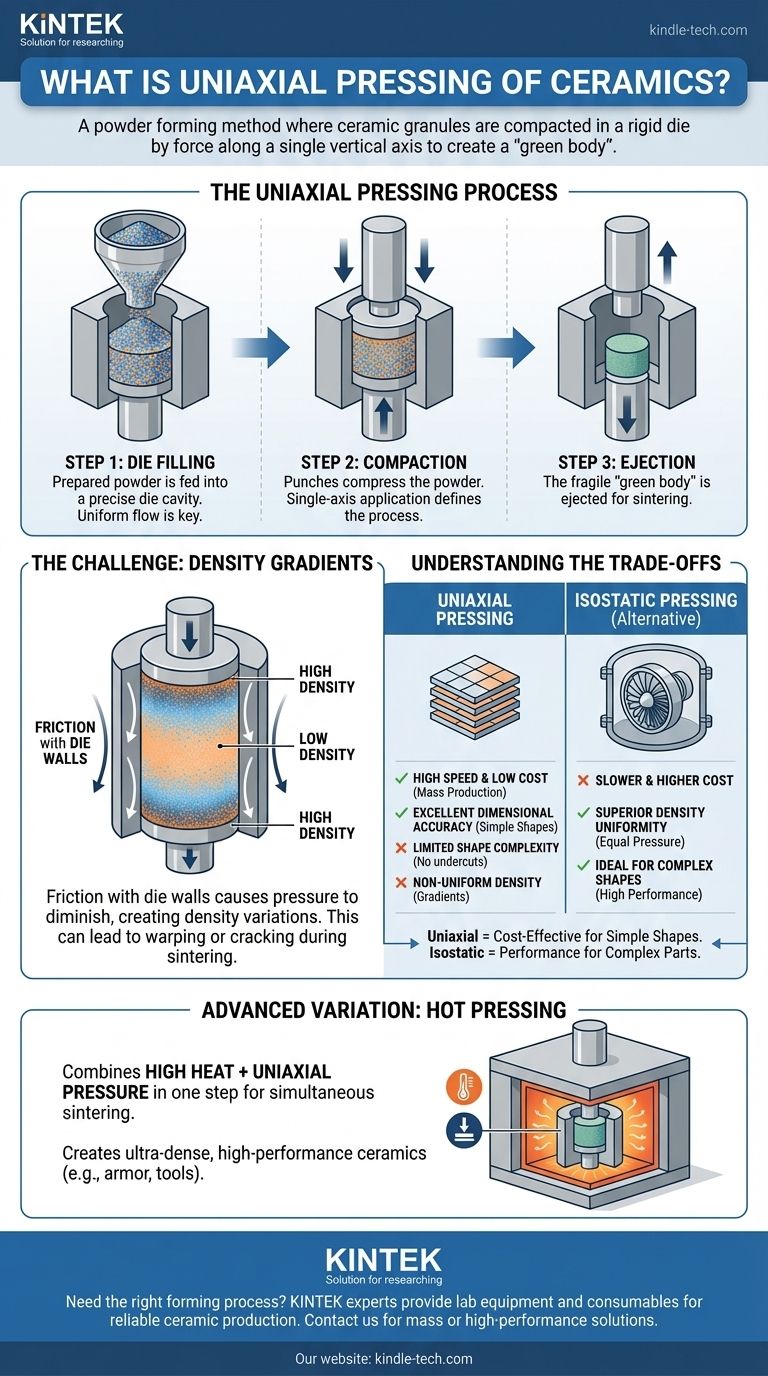

Im Kern ist das uniaxiale Pressen von Keramiken eine Pulverformgebungsmethode, bei der granuliertes Keramikpulver in einer starren Matrize durch Anwendung von Kraft entlang einer einzigen vertikalen Achse verdichtet wird. Bei diesem Verfahren werden Stempel, die typischerweise von oben und/oder unten bewegt werden, verwendet, um das Pulver zu einem kohärenten, geometrisch definierten Körper, einem sogenannten „Grünling“, zu pressen, bevor dieser einem abschließenden Brennen (Sintern) unterzogen wird.

Uniaxiales Pressen ist die bevorzugte Methode für die kostengünstige Großserienproduktion einfacher Keramikformen. Die größte Herausforderung besteht jedoch darin, dass die Druckanwendung aus nur einer Richtung Dichteschwankungen innerhalb des Teils erzeugt, ein kritischer Faktor, der bei Hochleistungsanwendungen berücksichtigt werden muss.

Wie uniaxiales Pressen funktioniert

Uniaxiales Pressen ist ein mechanisch unkomplizierter und hochautomatisierbarer Prozess, was die Ursache für seine weite industrielle Verbreitung ist. Der gesamte Zyklus lässt sich in drei grundlegende Schritte unterteilen.

Schritt 1: Befüllen der Matrize

Der Prozess beginnt mit der Zufuhr eines präzisen Volumens von vorbereitetem Keramikpulver oder Granulat in eine gehärtete Stahl- oder Hartmetall-Matrizenkavität. Die Konsistenz und Fließfähigkeit dieses Pulvers sind entscheidend, um eine gleichmäßige Befüllung der Matrize zu gewährleisten.

Schritt 2: Verdichtung

Ein oder mehrere Stempel bewegen sich vertikal, um das Pulver in der Matrize zu komprimieren. Im einfachsten Aufbau bewegt sich ein einzelner oberer Stempel nach unten. Fortschrittlichere Pressen verwenden sowohl einen oberen als auch einen unteren Stempel, die sich aufeinander zubewegen, um die Dichtegleichmäßigkeit zu verbessern. Der Begriff uniaxial bezieht sich auf diese einzelne Achse der Druckanwendung.

Schritt 3: Auswurf

Sobald der gewünschte Verdichtungsdruck erreicht ist, zieht sich der obere Stempel zurück. Das neu geformte Teil, jetzt ein zerbrechlicher „Grünling“, wird vom unteren Stempel aus der Matrizenkavität herausgedrückt. Dieser Grünling besitzt genügend Festigkeit, um gehandhabt zu werden, erfordert aber einen anschließenden Hochtemperatur-Sinterprozess, um seine endgültige Dichte und Festigkeit zu erreichen.

Die kritische Herausforderung: Dichtegradienten

Die entscheidende Einschränkung des uniaxialen Pressens ist die ungleichmäßige Dichte, die es erzeugt. Dieses Phänomen ist eine direkte Folge der Physik des Prozesses.

Die Rolle der Reibung

Wenn die Stempel das Pulver komprimieren, entsteht Reibung zwischen den Keramikgranulaten und den starren Matrizenwänden. Diese Reibung wirkt dem ausgeübten Druck entgegen, wodurch die Kraft abnimmt, je weiter sie durch die Pulversäule wandert.

Das unvermeidliche Ergebnis

Das Pulver, das den beweglichen Stempeln am nächsten ist, wird zu einer höheren Dichte verdichtet, während das Pulver in der Mitte des Teils (und am weitesten von den Stempelflächen entfernt) weniger Druck erhält und eine geringere Dichte behält. Dies erzeugt einen vorhersagbaren Dichtegradienten innerhalb des Grünlings.

Auswirkungen auf die endgültigen Eigenschaften

Diese Dichteschwankungen sind problematisch, da sie während des abschließenden Sinterprozesses zu unterschiedlichen Schrumpfungen führen. Weniger dichte Bereiche schrumpfen stärker als hochdichte Bereiche, was zu Verzug, Rissbildung oder inneren Spannungen führen kann, die letztendlich die mechanische Integrität des fertigen Keramikbauteils beeinträchtigen.

Die Kompromisse verstehen

Die Wahl einer Formgebungsmethode erfordert das Verständnis ihrer Stärken und Schwächen, insbesondere im Vergleich zu ihrer primären Alternative, dem isostatischen Pressen.

Vorteil: Geschwindigkeit und Kosten

Uniaxiales Pressen ist extrem schnell, mit Zykluszeiten, die oft in Sekunden gemessen werden. Dies macht es außergewöhnlich gut geeignet für die Massenproduktion von Teilen wie Keramikfliesen, Substraten und einfachen Isolatoren, wodurch die Stückkosten gesenkt werden.

Vorteil: Maßgenauigkeit

Die Verwendung einer starren, präzise bearbeiteten Matrize ermöglicht eine hervorragende Kontrolle über die radialen Abmessungen (Breite und Länge) des Teils. Dies führt zu einer hohen Wiederholgenauigkeit von Teil zu Teil.

Einschränkung: Formkomplexität

Das Verfahren ist auf Formen mit konstantem Querschnitt beschränkt, die leicht aus der Matrize ausgeworfen werden können. Merkmale wie Hinterschneidungen oder Querbohrungen können nicht direkt hergestellt werden.

Einschränkung: Dichtegleichmäßigkeit

Dies ist die größte Schwäche. Isostatisches Pressen, bei dem der Druck über ein flüssiges Medium gleichmäßig aus allen Richtungen ausgeübt wird, erzeugt einen wesentlich gleichmäßigeren Grünling. Dies macht es zur bevorzugten Methode für komplexe, hochleistungsfähige Komponenten, bei denen konsistente Materialeigenschaften nicht verhandelbar sind.

Fortgeschrittene Variante: Heißpressen

Eine spezielle Version dieser Technik, bekannt als Heißpressen, kombiniert uniaxialen Druck mit hoher Temperatur in einem einzigen Schritt.

Kombination von Wärme und Druck

Beim Heißpressen werden die Matrizen- und Pulveranordnung in einem Ofen mit kontrollierter Atmosphäre erhitzt. Der Druck wird uniaxial ausgeübt, genau wie beim Kaltverfahren, jedoch bei Temperaturen, die hoch genug sind, um ein Sintern zu bewirken.

Der Sintervorteil

Diese gleichzeitige Einwirkung von Wärme und Druck unterstützt den Verdichtungsprozess erheblich. Sie ermöglicht die Herstellung von Keramikteilen mit nahezu voller Dichte und einer sehr feinkörnigen Mikrostruktur, was mit konventionellem Sintern oft schwer zu erreichen ist.

Hochleistungsanwendungen

Heißpressen wird zur Herstellung von Elite-Materialien wie Borcarbid (B₄C)-Panzerungen, Siliziumnitrid (Si₃N₄)-Schneidwerkzeugen und anderen fortschrittlichen technischen Keramiken verwendet, die von Natur aus schwer zu verdichten sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Formgebungsverfahrens ist eine kritische Entscheidung, die sich direkt auf die Bauteilqualität, Leistung und Kosten auswirkt.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz für einfache Formen liegt: Uniaxiales Pressen ist die dominierende, wirtschaftlichste Wahl für Artikel wie elektronische Substrate, Kondensatoren und Fliesen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Zuverlässigkeit für komplexe Formen liegt: Isostatisches Pressen ist die überlegene Methode, unerlässlich für Teile wie medizinische Implantate oder Turboladerrotoren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrahochdichten Teilen aus schwer sinterbaren Materialien liegt: Heißuniaxiales Pressen ist das notwendige Spezialverfahren für eine Reihe von Verteidigungs- und industriellen Schneidanwendungen.

Letztendlich erfordert die Auswahl der richtigen Pressmethode ein Abwägen der geometrischen Komplexität Ihres Teils mit der erforderlichen Leistung und den Produktionskosten.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verdichten von Pulver in einer Matrize mit Kraft entlang einer einzigen vertikalen Achse. |

| Primäre Anwendung | Großserienproduktion einfacher Formen (Fliesen, Substrate, Isolatoren). |

| Hauptvorteil | Hohe Geschwindigkeit, niedrige Kosten und ausgezeichnete Maßgenauigkeit für einfache Formen. |

| Hauptbeschränkung | Dichtegradienten innerhalb des Teils aufgrund von Reibung mit den Matrizenwänden. |

| Fortgeschrittene Variante | Heißpressen kombiniert Druck und Wärme für ultradichte Hochleistungskeramiken. |

Müssen Sie den richtigen Keramikformgebungsprozess für die spezifische Anwendung Ihres Labors auswählen? Die Experten von KINTEK können Ihnen helfen. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten Ihnen die Lösungen, die Sie für eine effiziente und zuverlässige Keramikproduktion benötigen. Ob Sie an massenproduzierten Komponenten oder Hochleistungsmaterialien arbeiten, wir verfügen über das Fachwissen, um Ihr Projekt zu unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

Andere fragen auch

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße