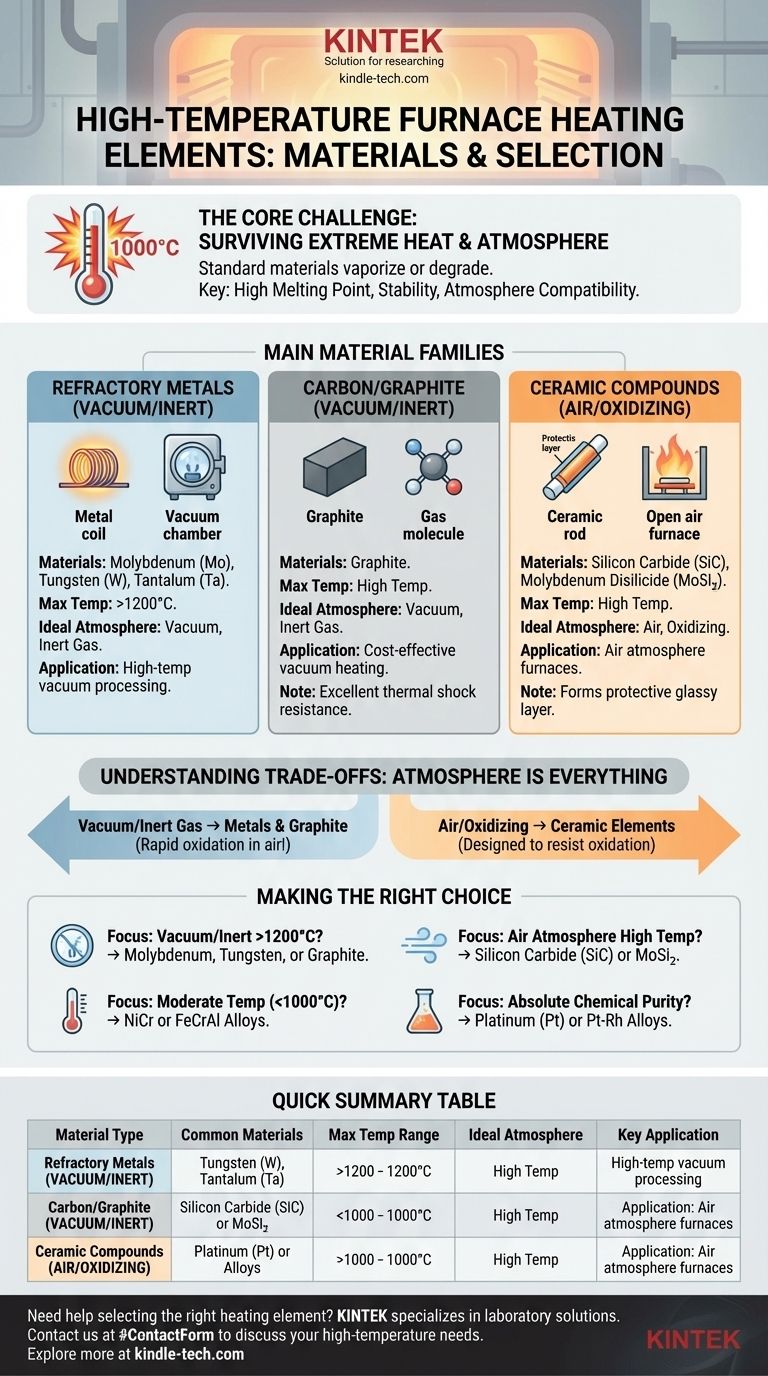

Für Hochtemperaturofenen bestehen die Heizelemente aus einer ausgewählten Gruppe von Materialien, die extremen Bedingungen standhalten können, ohne zu schmelzen oder sich zu zersetzen. Die gängigsten Optionen sind feuerfeste Metalle wie Molybdän und Wolfram, nichtmetallische Elemente wie Graphit und keramische Verbindungen wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi₂). Das spezifische verwendete Material wird durch die maximale Betriebstemperatur des Ofens und, was am wichtigsten ist, durch seine innere Atmosphäre bestimmt.

Die Wahl des Heizelements ist nicht nur eine Frage der Hitzebeständigkeit; es ist eine kritische Entscheidung, die durch die Betriebsatmosphäre des Ofens diktiert wird. Metalle wie Molybdän und Graphit sind ideal für Vakuumumgebungen, während keramische Verbindungen für Öfen erforderlich sind, die in Luft betrieben werden.

Die Kernherausforderung: Extreme Hitze überstehen

Herkömmliche Leitermaterialien wie Kupfer oder Aluminium würden bei den in industriellen und Laborprozessen erforderlichen Temperaturen sofort verdampfen. Das Ziel ist es, ein Material zu finden, das nicht nur einen außergewöhnlich hohen Schmelzpunkt hat, sondern auch über viele Heizzyklen hinweg strukturell stabil und elektrisch zuverlässig bleibt.

Warum Standardmaterialien versagen

Bei Temperaturen über 1000 °C beginnen die meisten gängigen Metalle bei Einwirkung von Luft zu erweichen, sich zu verformen und schnell zu oxidieren (oder zu „verbrennen“). Dies macht sie völlig ungeeignet, um bei diesen Temperaturen kontrollierte, anhaltende Wärme zu erzeugen.

Die Eigenschaften eines Hochtemperaturelements

Ein erfolgreiches Heizelement muss einen hohen Schmelzpunkt, Beständigkeit gegen chemische Reaktionen mit der Ofenatmosphäre und dem Produkt sowie eine gute mechanische Festigkeit bei hohen Temperaturen aufweisen. Deshalb ist die Materialauswahl so spezialisiert.

Eine Aufschlüsselung der Hochtemperaturelemente

Hochtemperatur-Heizelemente werden im Allgemeinen in drei Hauptfamilien unterteilt: feuerfeste Metalle, Kohlenstoff/Graphit und keramische Verbindungen. Jede hat aufgrund ihrer Eigenschaften eine eigene Rolle.

Feuerfeste Metalle: Die Arbeitspferde des Vakuums

Feuerfeste Metalle zeichnen sich durch ihre extrem hohen Schmelzpunkte aus. Molybdän (Mo), Wolfram (W) und Tantal (Ta) sind die häufigsten Optionen für Hochtemperatur-Ofenelemente.

Diese Metalle eignen sich hervorragend für Anwendungen in Vakuumöfen oder mit Inertgas gefüllten Umgebungen. Sie liefern stabile und gleichmäßige Wärme bei Temperaturen, die oft 1200 °C überschreiten.

Kohlenstoff/Graphit: Die vielseitige Wahl

Graphit ist ein beliebtes, kostengünstiges Material für Heizelemente, insbesondere in Vakuumöfen.

Es bietet mehrere wichtige Vorteile, darunter eine ausgezeichnete Beständigkeit gegen thermische Schocks, Hochtemperaturstabilität und einfache Bearbeitbarkeit zu komplexen Formen. Wie feuerfeste Metalle muss es in einer nicht-oxidierenden Atmosphäre verwendet werden.

Keramische Verbindungen: Meister der Luftöfen

Wenn ein Ofen in einer Luftatmosphäre betrieben werden muss, sind Metalle keine Option. Hier glänzen keramische Verbindungen.

Siliziumkarbid (SiC) und Molybdändisilizid (MoSi₂) sind die Hauptmaterialien. Sie bilden eine schützende glasartige Schicht auf ihrer Oberfläche, die verhindert, dass Sauerstoff das Element zerstört, wodurch sie bei Anwendungen in offener Luft effektiv funktionieren können.

Edelmetalle: Für spezielle Anwendungen

In bestimmten Nischenanwendungen, wie der Glasherstellung oder der hochreinen Laborforschung, werden Platin (Pt) und seine Legierungen mit Rhodium (Rh) verwendet. Obwohl sie außergewöhnlich stabil sind, schränkt ihre hohen Kosten ihre Verwendung auf Situationen ein, in denen chemische Inertheit von größter Bedeutung ist.

Die Kompromisse verstehen: Die Atmosphäre ist alles

Der wichtigste Faktor, der die Wahl zwischen diesen Materialien bestimmt, ist die Ofenatmosphäre. Die Verwendung des falschen Elements in einer bestimmten Atmosphäre führt zu einem sofortigen und katastrophalen Ausfall.

Der Unterschied zwischen Vakuum und Luft

Feuerfeste Metalle wie Molybdän und Wolfram sowie Graphit oxidieren und zerfallen schnell, wenn sie bei hohen Temperaturen in Gegenwart von Sauerstoff betrieben werden. Sie sind streng für Vakuum- oder Inertgasumgebungen bestimmt.

Umgekehrt sind keramische Elemente wie MoSi₂ speziell dafür ausgelegt, Oxidation zu widerstehen, was sie zur Standardwahl für Öfen macht, die Produkte in einer Luftatmosphäre erhitzen.

Das Kosten-Leistungs-Verhältnis

Graphit ist oft eine kostengünstige Wahl für Vakuumanwendungen. Feuerfeste Metalle bieten eine ausgezeichnete Leistung, können aber teurer sein.

Keramische Elemente haben höhere Anschaffungskosten, sind aber für den Betrieb in Luft unerlässlich, Kosten, die für diese Prozesse unvermeidbar sind. Edelmetalle stellen den Gipfel sowohl der Leistung als auch der Kosten dar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements ist grundlegend für den Ofenbau und den erfolgreichen Betrieb. Ihre Wahl sollte von Ihrer primären technischen Anforderung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Heizen im Vakuum oder Inertgas bei über 1200 °C liegt: Ihre besten Optionen sind Molybdän-, Wolfram- oder Graphit-Elemente.

- Wenn Ihr Hauptaugenmerk auf dem Heizen in Luft bei hohen Temperaturen liegt: Sie müssen ein oxidationsbeständiges Keramikelement wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂) verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Heizen bei moderaten Temperaturen (unter 1000 °C) liegt: Kostengünstige Legierungen wie Nickel-Chrom (NiCr) oder Eisen-Chrom-Aluminium (FeCrAl) sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf absoluter chemischer Reinheit und Vermeidung von Kontamination liegt: Möglicherweise müssen Sie in Edelmetallelemente wie Platin oder Platin-Rhodium investieren.

Das Verständnis dieser Materialeigenschaften und ihrer Beziehung zur Betriebsumgebung ermöglicht es Ihnen, einen zuverlässigen Hochtemperaturprozess zu entwerfen und zu verwalten.

Zusammenfassungstabelle:

| Materialtyp | Übliche Materialien | Max. Temperaturbereich | Ideale Atmosphäre | Schlüsselanwendung |

|---|---|---|---|---|

| Feuerfeste Metalle | Molybdän, Wolfram | > 1200°C | Vakuum, Inertgas | Hochtemperatur-Vakuumprozesse |

| Kohlenstoff/Graphit | Graphit | Hohe Temperatur | Vakuum, Inertgas | Kostengünstiges Vakuumheizen |

| Keramische Verbindungen | SiC, MoSi₂ | Hohe Temperatur | Luft, Oxidierend | Öfen mit Luftatmosphäre |

| Edelmetalle | Platin, Pt-Rh-Legierungen | Mäßig-Hoch | Verschiedene | Hochreine, spezialisierte Labore |

Benötigen Sie Hilfe bei der Auswahl des richtigen Heizelements für Ihren Hochtemperaturofen?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten fachkundige Beratung, um das perfekte Heizelement für Ihre spezifischen Temperaturanforderungen und Ofenatmosphäre zu finden. Ob Sie feuerfeste Metalle für Vakuum-Anwendungen oder keramische Elemente für Luftatmosphären benötigen, unser Team gewährleistet optimale Leistung und Langlebigkeit für Ihre Laborprozesse.

Kontaktieren Sie uns noch heute unter #ContactForm, um Ihre Hochtemperatur-Heizanforderungen zu besprechen und herauszufinden, wie KINTEK die Effizienz und Zuverlässigkeit Ihres Labors verbessern kann.

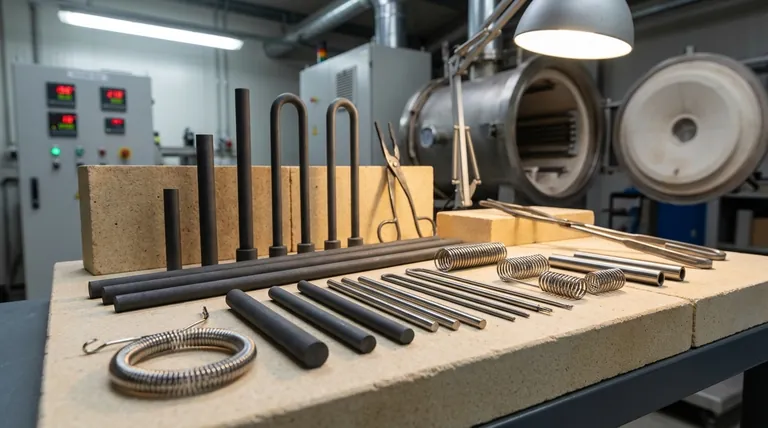

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist eine Graphitheizung? Erreichen Sie überlegene Temperaturuniformität und -stabilität

- Wie effizient ist ein Quarzheizelement? Erzielen Sie bis zu 96 % Strahlungseffizienz für gezieltes Heizen

- Degradieren Heizelemente mit der Zeit? Das unvermeidliche Vergehen für bessere Leistung verstehen

- Was sind die Vorteile der Widerstandsheizung? Erreichen Sie eine unübertroffene Temperaturkontrolle & Effizienz

- Wie stellt ein gepanzerter K-Typ-Thermoelement die Wiederholbarkeit von experimentellen Ergebnissen sicher? Präzision beim Nitrieren erreichen

- Wird Graphit als feuerfestes Material verwendet? Entdecken Sie seine unübertroffene Hochtemperaturleistung

- Kann Wolfram hohen Temperaturen standhalten? Das volle Potenzial in extremen Hitzeumgebungen erschließen

- Warum ist Wolfram so hitzebeständig? Die Entschlüsselung seiner atomaren Geheimnisse für extreme Temperaturen