Im Kern ist das Vakuumlöten ein hochreines Fügeverfahren. Es verbindet zwei oder mehr Metallkomponenten, indem ein spezielles Füllmetall zwischen ihnen in einer Vakuumkammer geschmolzen wird. Da das Vakuum Oxidation verhindert, erzeugt das Verfahren außergewöhnlich starke, saubere und flussmittelfreie Verbindungen, ohne die Grundmaterialien zu kontaminieren.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur ein leerer Raum ist; es ist ein aktives Element des Prozesses. Es fungiert als "Flussmittel", indem es Luft und andere Verunreinigungen entfernt und so eine metallurgische Verbindung von überragender Festigkeit und Integrität ermöglicht, die mit anderen Methoden oft unerreichbar ist.

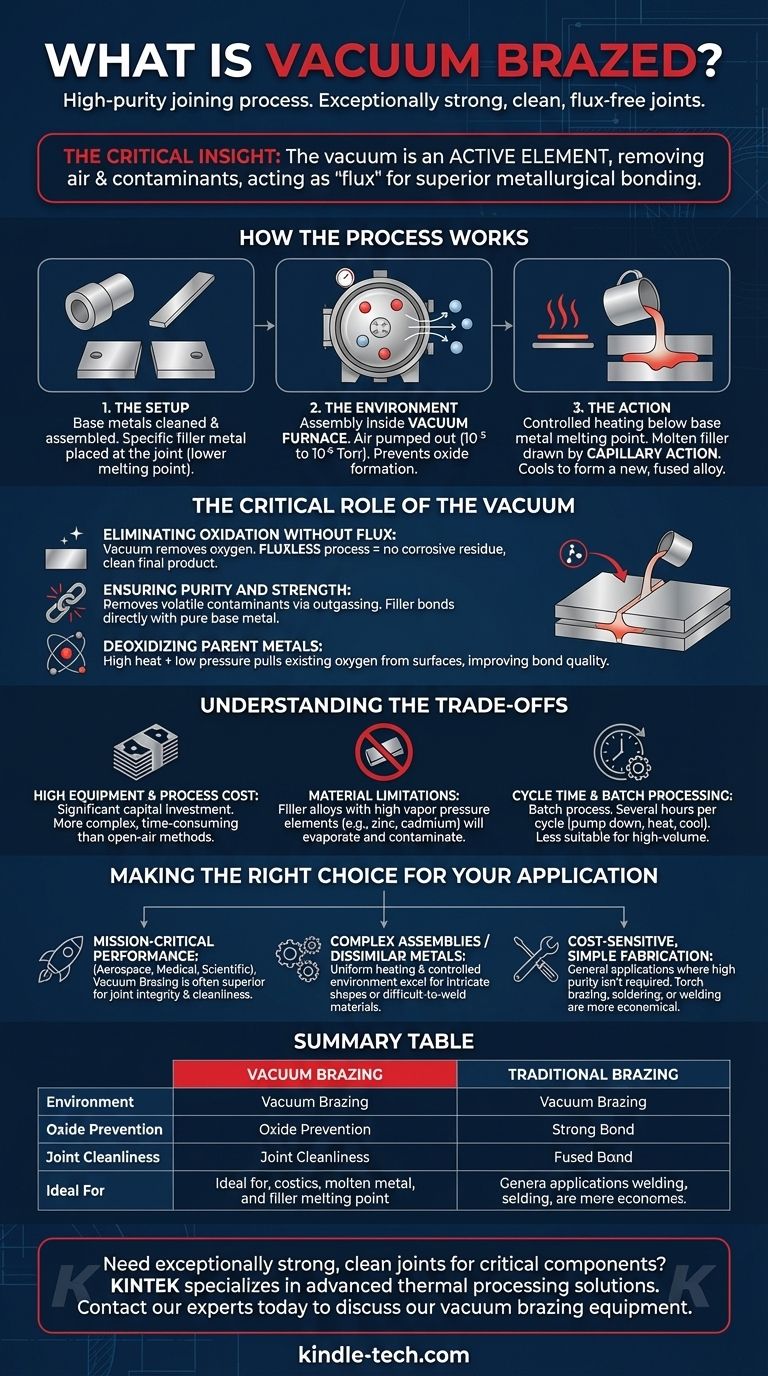

Wie der Vakuumlötprozess funktioniert

Vakuumlöten ist ein präziser, mehrstufiger thermischer Prozess, der in einem speziellen Ofen durchgeführt wird. Ziel ist es, eine nahtlose, dauerhafte Verbindung zwischen Komponenten herzustellen.

Der Aufbau: Grundmetalle und Füllstoff

Zuerst werden die zu verbindenden Komponenten, bekannt als Grundmetalle, gereinigt und zusammengebaut.

Ein spezielles Füllmetall (oder Lötlegierung) wird an der Verbindungsstelle platziert. Dieses Füllmetall wird aufgrund zweier Schlüsseleigenschaften ausgewählt: Es muss einen niedrigeren Schmelzpunkt als die Grundmetalle haben, und seine chemische Zusammensetzung muss unter Vakuum stabil sein.

Die Umgebung: Der Vakuumofen

Die gesamte Baugruppe wird in einen Vakuumofen gestellt. Luft und andere Gase werden abgepumpt, wodurch eine Niederdruckumgebung entsteht, typischerweise im Bereich von 10⁻⁵ bis 10⁻⁶ Torr.

Dieses Vakuum ist unerlässlich, um die Bildung von Oxiden auf den Metalloberflächen beim Erhitzen zu verhindern.

Die Aktion: Schmelzen, Fließen und Verbinden

Der Ofen erhitzt die Baugruppe in einem kontrollierten Zyklus. Die Temperatur steigt über den Schmelzpunkt des Füllmetalls, bleibt aber sicher unter dem Schmelzpunkt der Grundmetalle.

Einmal geschmolzen, wird das flüssige Füllmetall durch Kapillarwirkung in den engen Spalt zwischen den Komponenten gezogen. Es "benetzt" die Oberflächen der Grundmetalle und bildet beim Abkühlen und Erstarren eine neue, verschmolzene Legierung an der Verbindungsstelle.

Die entscheidende Rolle des Vakuums

Die Verwendung eines Vakuums ist das, was diesen Prozess auszeichnet und ihm seine einzigartigen Vorteile verleiht. Es verändert grundlegend, wie die Metalle bei hohen Temperaturen interagieren.

Oxidation ohne Flussmittel eliminieren

Beim traditionellen Löten ist ein chemisches Flussmittel erforderlich, um die Metalloberflächen zu reinigen und Oxidation zu verhindern. Dieses Flussmittel kann korrosiv sein und muss nach dem Fügen gründlich gereinigt werden.

Vakuumlöten ist ein flussmittelfreies Verfahren. Das Vakuum selbst entfernt den Sauerstoff, wodurch Flussmittel überflüssig wird und ein außergewöhnlich sauberes Endprodukt ohne das Risiko von eingeschlossenen Flussmittelverunreinigungen entsteht, die später Korrosion verursachen könnten.

Reinheit und Festigkeit gewährleisten

Das Vakuum entfernt auch andere flüchtige Verunreinigungen durch Ausgasen von den Metalloberflächen. Dies stellt sicher, dass das Füllmetall direkt mit reinem Grundmetall verbunden werden kann, wodurch die stärkste mögliche metallurgische Verbindung entsteht.

Entoxidierung der Ausgangsmetalle

Unter den richtigen Bedingungen von hoher Hitze und niedrigem Druck kann die Vakuumumgebung tatsächlich vorhandene, locker gebundene Sauerstoffatome von der Oberfläche der Metalle abziehen, ein Prozess, der als Entoxidierung bekannt ist. Dies verbessert die Qualität der endgültigen Verbindung weiter.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumlöten nicht die Lösung für jede Anwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Ausrüstungs- und Prozesskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Der Prozess selbst ist auch komplexer und zeitaufwändiger als offene Verfahren, was zu höheren Betriebskosten pro Teil führt.

Materialbeschränkungen

Das Füllmetall muss sorgfältig ausgewählt werden. Legierungen, die Elemente mit hohem Dampfdruck, wie Zink oder Cadmium, enthalten, können nicht verwendet werden, da sie im Vakuum verdampfen und sowohl den Ofen als auch die Verbindungsstelle kontaminieren würden.

Zykluszeit und Chargenverarbeitung

Vakuumlöten ist ein Chargenprozess, kein kontinuierlicher. Jeder Zyklus des Evakuierens, Erhitzens und Abkühlens kann mehrere Stunden dauern, wodurch es für die Massenproduktion mit geringen Kosten im Vergleich zu Methoden wie dem automatisierten Schweißen weniger geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Fügemethode hängt vollständig von den Anforderungen des Endprodukts ab, von seinen Leistungsspezifikationen bis zu seinem Budget.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Für Luft- und Raumfahrt-, Medizin- oder wissenschaftliche Anwendungen, bei denen die Integrität und Sauberkeit der Verbindung von größter Bedeutung sind, ist das Vakuumlöten oft die überlegene oder einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen oder unterschiedlicher Metalle liegt: Die gleichmäßige Erwärmung und die kontrollierte Umgebung eines Vakuumofens eignen sich hervorragend zum Erzeugen spannungsfreier Verbindungen zwischen komplizierten Formen oder Materialien, die schwer zu schweißen sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, einfacher Fertigung liegt: Für allgemeine Anwendungen, bei denen eine hohe Reinheit nicht erforderlich ist, sind andere Methoden wie Hartlöten, Weichlöten oder Schweißen in der Regel weitaus wirtschaftlicher.

Letztendlich ist das Vakuumlöten eine ausgeklügelte Lösung zur Herstellung von Verbindungen, die so stark und rein sind wie die Ausgangsmaterialien selbst.

Zusammenfassungstabelle:

| Merkmal | Vakuumlöten | Traditionelles Löten |

|---|---|---|

| Umgebung | Hochvakuumkammer | Luft (mit Flussmittel) |

| Oxidvermeidung | Vakuum entfernt Sauerstoff | Chemisches Flussmittel erforderlich |

| Sauberkeit der Verbindung | Hochrein, flussmittelfrei | Risiko der Flussmittelkontamination |

| Ideal für | Missionskritische, komplexe Baugruppen | Kostensensible, einfache Fertigung |

Müssen Sie außergewöhnlich starke, saubere Verbindungen für Ihre kritischen Komponenten herstellen? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötsystemen, die für hochreine Anwendungen in der Luft- und Raumfahrt-, Medizin- und Wissenschaftsindustrie entwickelt wurden. Unser Fachwissen stellt sicher, dass Ihr Labor überlegene metallurgische Verbindungen ohne Kontamination erzielt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumlötanlagen Ihren Herstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit