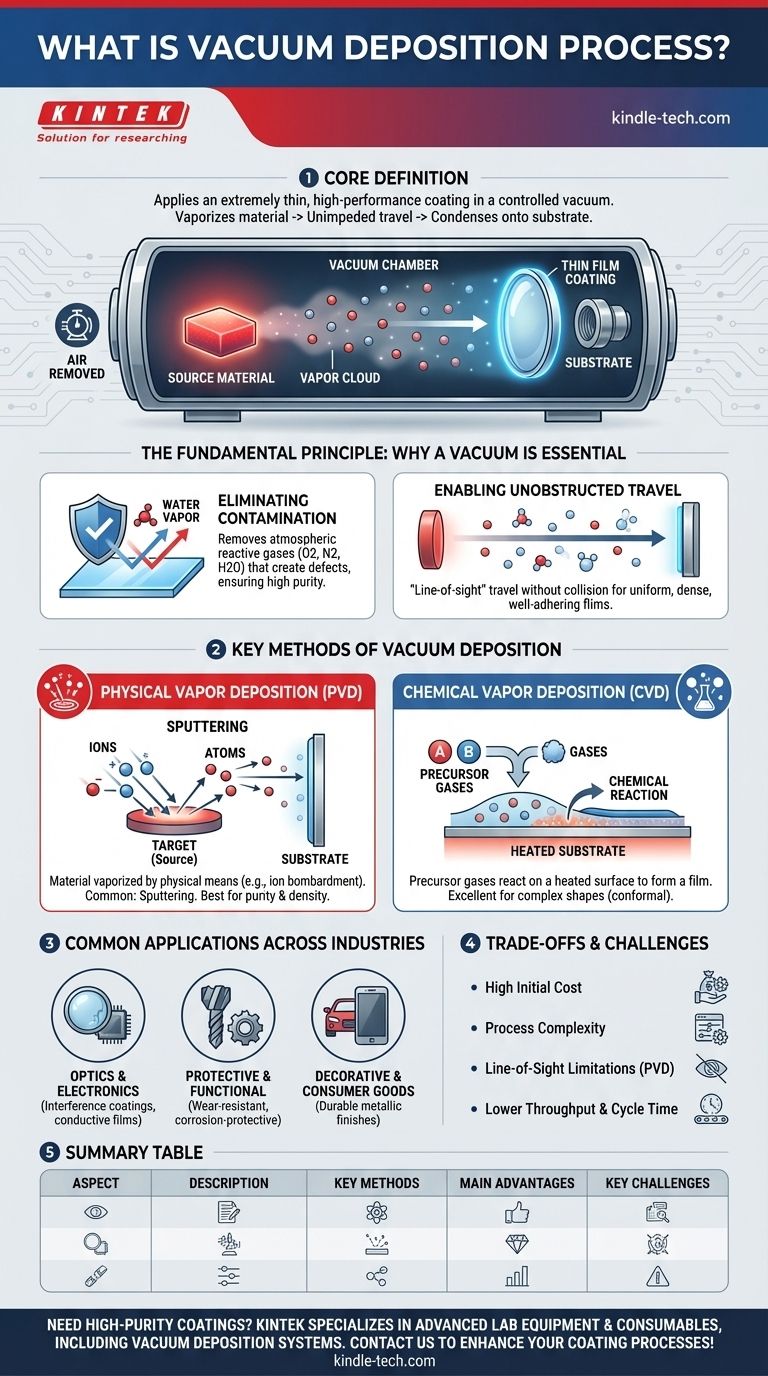

Im Kern ist die Vakuumabscheidung eine Familie von Verfahren, die zur Aufbringung einer extrem dünnen, hochleistungsfähigen Materialschicht auf eine Oberfläche, das sogenannte Substrat, verwendet werden. Dieser gesamte Prozess findet in einer hochkontrollierten Vakuumkammer statt. Das Vakuum ist das entscheidende Element, da es Luft und andere atmosphärische Gase entfernt, die die Beschichtung sonst verunreinigen oder stören würden, und so eine reine, dichte und hochhaftende Schicht gewährleistet.

Das zentrale Prinzip der Vakuumabscheidung besteht darin, ein festes oder flüssiges Beschichtungsmaterial in einen Dampf umzuwandeln, ihm zu ermöglichen, ungehindert durch ein Vakuum zu wandern, und es dann auf ein Zielobjekt kondensieren zu lassen, um einen dünnen Film zu bilden. Diese kontrollierte Umgebung ermöglicht die Herstellung von Beschichtungen mit präzisen optischen, elektrischen und schützenden Eigenschaften, die in offener Luft nicht erreichbar sind.

Das Grundprinzip: Warum ein Vakuum unerlässlich ist

Die Verwendung eines Vakuums ist nicht zufällig; sie ist das definierende Merkmal, das den gesamten Prozess ermöglicht. Ohne sie wären die Qualität und Funktion der resultierenden Filme stark beeinträchtigt.

Beseitigung von Kontamination

Die atmosphärische Luft ist voller reaktiver Gase wie Sauerstoff, Stickstoff und Wasserdampf. Diese Partikel würden mit dem verdampften Beschichtungsmaterial reagieren, Verunreinigungen einbetten und Defekte in der endgültigen Schicht erzeugen.

Ein Vakuum entfernt diese Verunreinigungen und stellt sicher, dass die abgeschiedene Schicht außergewöhnlich rein ist.

Ermöglichung ungehinderter Bewegung

Im Vakuum können die verdampften Beschichtungsatome in einer geraden Linie von ihrer Quelle zum Substrat wandern, ohne mit Luftmolekülen zu kollidieren.

Diese „Sichtlinien“-Wanderung ist entscheidend für die Erzeugung gleichmäßiger, dichter und gut haftender Schichten. Bei normalem Luftdruck würden die Atome zerstreut, was zu einer qualitativ minderwertigen, ungleichmäßigen Beschichtung führen würde.

Wichtige Methoden der Vakuumabscheidung

Die Vakuumabscheidung ist eine breite Kategorie und keine einzelne Technik. Die Methoden werden hauptsächlich in zwei Familien eingeteilt, je nachdem, wie das Material verdampft wird.

Physikalische Gasphasenabscheidung (PVD)

Bei PVD-Verfahren wird das Beschichtungsmaterial durch rein physikalische Mittel, wie Erhitzen oder Ionenbeschuss, in einen Dampf umgewandelt.

Eine der gängigsten PVD-Methoden ist das Sputtern. Dabei wird ein fester Block des Beschichtungsmaterials (das „Target“) mit energiereichen Ionen beschossen, die Atome von seiner Oberfläche abschlagen. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab.

Chemische Gasphasenabscheidung (CVD)

Im Gegensatz zu PVD beinhaltet CVD die Einführung von Vorläufergasen in die Vakuumkammer.

Diese Gase durchlaufen eine chemische Reaktion direkt auf der Oberfläche des erhitzten Substrats, wobei eine feste Schicht des gewünschten Materials zurückbleibt. Diese Methode eignet sich hervorragend zur Erzeugung hochgleichmäßiger (konformer) Beschichtungen auf komplexen Formen.

Häufige Anwendungen in verschiedenen Branchen

Die Präzision und Reinheit vakuumabgeschiedener Schichten machen sie für unzählige Hightech- und Industrieprodukte unerlässlich. Die Referenzen heben die vielfältige Anwendung hervor.

Optik und Elektronik

Dieses Verfahren ist grundlegend für die Herstellung von optischen Interferenzbeschichtungen auf Linsen, Spiegelbeschichtungen und elektrisch leitenden Schichten für Halbleiterbauelemente und Solarzellen.

Schutz- und Funktionsbeschichtungen

Die Vakuumabscheidung wird häufig zur Aufbringung extrem harter, verschleißfester Beschichtungen auf Schneidwerkzeugen und korrosionsschützender Beschichtungen auf Komponenten verwendet, die rauen Umgebungen ausgesetzt sind.

Dekorative und Konsumgüter

Viele metallische Oberflächen auf Unterhaltungselektronik, Automobilverkleidungen und sogar Schmuckstücken werden mittels Vakuumabscheidung hergestellt, um eine dünne, langlebige und dekorative Beschichtung aufzutragen.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Vakuumabscheidung leistungsstark ist, handelt es sich um einen komplexen und ressourcenintensiven Prozess mit wichtigen Überlegungen.

Hohe Anfangskosten

Vakuumkammern und die dazugehörigen Pumpen, Netzteile und Überwachungsgeräte stellen eine erhebliche Kapitalinvestition dar.

Prozesskomplexität

Um ein reproduzierbares, qualitativ hochwertiges Produkt zu erzielen, ist eine akribische Kontrolle des Prozesses erforderlich. Wie die Referenzen zeigen, sind das Design, der Betrieb und die Wartung der Kammer für konsistente Ergebnisse unerlässlich.

Sichtlinienbeschränkungen

Viele PVD-Techniken sind „Sichtlinien“-Prozesse. Das bedeutet, dass sie Schwierigkeiten haben können, die Innenflächen oder verborgenen Bereiche komplexer, dreidimensionaler Teile gleichmäßig zu beschichten.

Durchsatz und Zykluszeit

Das Erzeugen des Vakuums, das Durchführen des Abscheidungsvorgangs und das Abkühlen der Teile kann zeitaufwändig sein. Dies kann im Vergleich zu anderen, weniger präzisen Beschichtungsmethoden wie Lackieren oder Galvanisieren zu einem geringeren Durchsatz führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Beschichtungsstrategie hängt vollständig von der erforderlichen Leistung und den Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte für eine metallische oder keramische Beschichtung liegt: Eine Methode der Physikalischen Gasphasenabscheidung (PVD) wie Sputtern ist oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekt gleichmäßige Beschichtung über eine komplexe 3D-Form aufzutragen: Die Chemische Gasphasenabscheidung (CVD) ist wahrscheinlich besser für diese Aufgabe geeignet.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Leistung für eine Schutz- oder Dekorationsbeschichtung liegt: Sie müssen die hohen Anfangsinvestitionen in die Vakuumausrüstung gegen die beispiellose Qualität und Haltbarkeit abwägen, die sie bietet.

Letztendlich ist die Vakuumabscheidung die ermöglichende Technologie hinter der Leistung vieler moderner Produkte und bietet Funktionalitäten, die mit anderen Mitteln einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Beschichtungsmaterial wird im Vakuum verdampft und kondensiert auf einem Substrat, um einen dünnen Film zu bilden. |

| Wichtige Methoden | Physikalische Gasphasenabscheidung (PVD), Chemische Gasphasenabscheidung (CVD). |

| Häufige Anwendungen | Optische Beschichtungen, Halbleiterbauelemente, verschleißfeste Werkzeugbeschichtungen, dekorative Oberflächen. |

| Hauptvorteile | Hohe Reinheit, dichte Schichten, präzise Kontrolle der Eigenschaften, ausgezeichnete Haftung. |

| Wesentliche Herausforderungen | Hohe Anfangskosten, Sichtlinienbeschränkungen, Prozesskomplexität. |

Benötigen Sie hochreine Beschichtungen für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumabscheidungssystemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob in F&E oder in der Fertigung, unsere Lösungen gewährleisten präzise, zuverlässige Beschichtungen für Optik, Elektronik und Schutzanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Beschichtungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung