Im Kern ist die Vakuum-Wärmebehandlung ein hochkontrollierter Härteprozess für Metallkomponenten, hauptsächlich höherlegierte Stähle. Der gesamte Prozess des Erhitzens auf eine extreme Temperatur und des anschließenden schnellen Abkühlens (Abschrecken) findet in einem Vakuumofen statt. Durch das Entfernen der Atmosphäre verhindert diese Methode Oberflächenreaktionen wie Oxidation, was zu überragenden Materialeigenschaften und einer sauberen, glänzenden Oberfläche führt, die oft keine Nachbearbeitung erfordert.

Der primäre Wert der Vakuum-Wärmebehandlung liegt nicht nur im Härten des Metalls, sondern darin, dies in einer kontaminationsfreien Umgebung zu tun. Dies eliminiert Oberflächenoxidation, reduziert das Risiko von Rissen und gewährleistet, dass die metallurgischen Eigenschaften des Endteils vorhersehbar und makellos sind.

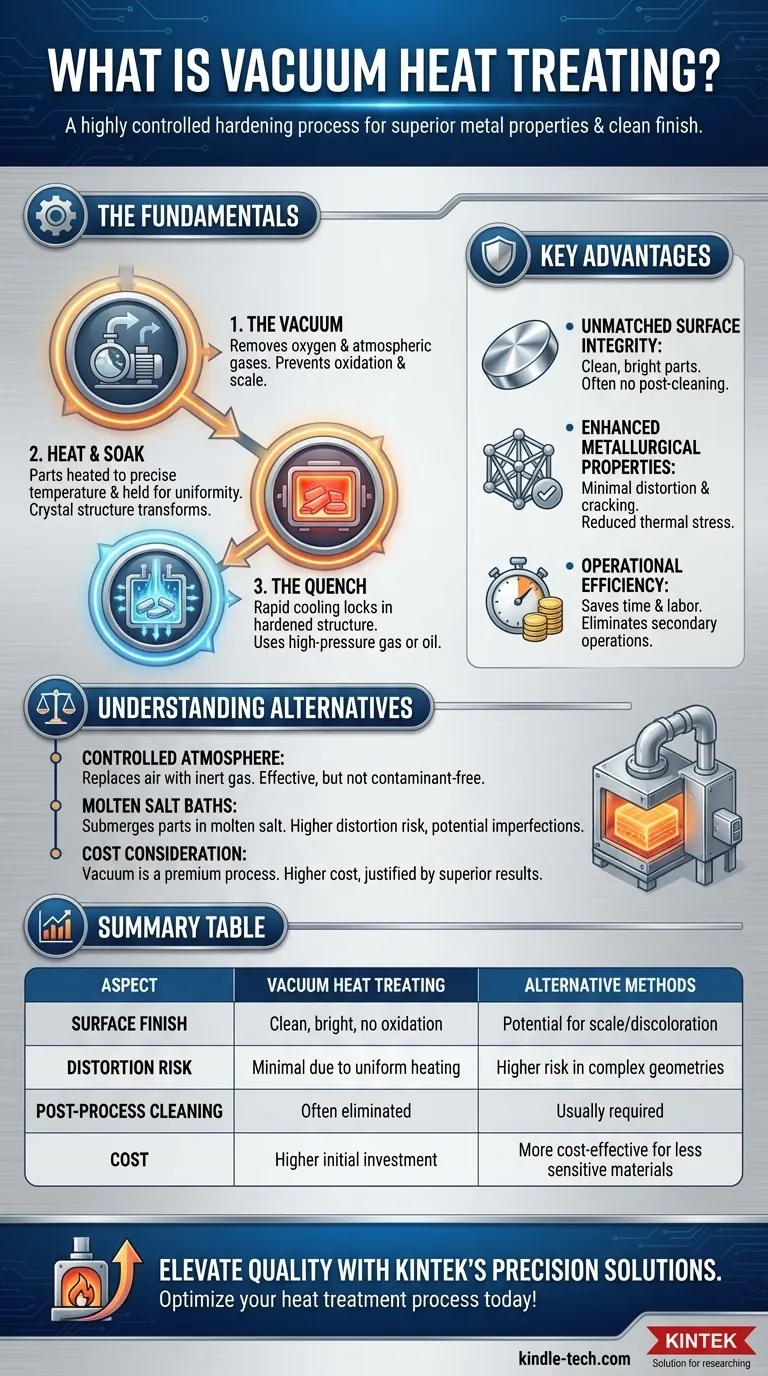

Wie die Vakuum-Wärmebehandlung funktioniert

Um den Wert dieses Prozesses zu verstehen, ist es wichtig, die Grundlagen der Umgebung und des Zyklus selbst zu erfassen. Das "Vakuum" ist das entscheidende Unterscheidungsmerkmal, das alle nachfolgenden Vorteile ermöglicht.

Die Rolle des Vakuums

Der Prozess beginnt damit, dass die Teile in einen versiegelten Ofen gelegt und die Luft abgepumpt wird. Diese Entfernung von Sauerstoff und anderen atmosphärischen Gasen ist entscheidend, da diese Gase sonst mit der heißen Metalloberfläche reagieren und Zunder und Verfärbungen verursachen würden.

Der Heiz- und Haltezyklus

Sobald das Vakuum hergestellt ist, werden die Teile auf eine präzise, hohe Temperatur erhitzt. Sie werden für eine bestimmte Dauer bei dieser Temperatur gehalten – ein Schritt, der als "Halten" bezeichnet wird –, um die gleichmäßige Umwandlung der inneren Kristallstruktur des Metalls zu ermöglichen.

Der Abschreckprozess

Nach dem Halten müssen die Teile schnell abgekühlt werden, um die gewünschte gehärtete Struktur zu fixieren. In einem Vakuumofen erfolgt dieses Abschrecken typischerweise mit Hochdruck-Inertgas, Öl oder einem Polymer, abhängig vom Material und der erforderlichen Abkühlgeschwindigkeit.

Hauptvorteile der Vakuumumgebung

Die Entscheidung für die Vakuum-Wärmebehandlung wird fast immer durch die Notwendigkeit überragender Ergebnisse bestimmt, die mit anderen Methoden schwer oder unmöglich zu erzielen sind.

Unübertroffene Oberflächenintegrität

Durch die Verhinderung von Reaktionen mit atmosphärischen Gasen erzeugt die Vakuum-Wärmebehandlung außergewöhnlich saubere, glänzende Teile. Dies ist ein erheblicher Vorteil gegenüber Methoden wie der kontrollierten Atmosphäre oder der Salzbadbehandlung, die immer noch leichte Verfärbungen durch Verunreinigungen hinterlassen können.

Verbesserte metallurgische Eigenschaften

Die hochkontrollierten und gleichmäßigen Heiz- und Kühlzyklen minimieren thermische Spannungen an der Komponente. Dies reduziert das Risiko von Verzug und Rissen erheblich, insbesondere bei komplexen Geometrien oder hochlegierten Werkzeugstählen.

Betriebliche und wirtschaftliche Effizienz

Da die Teile sauber und zunderfrei aus dem Ofen kommen, entfällt oft die Notwendigkeit sekundärer Reinigungsoperationen wie Sandstrahlen oder chemische Bäder. Dies spart Zeit, Arbeitskraft und reduziert die Komplexität des gesamten Herstellungsprozesses.

Alternativen und Kompromisse verstehen

Die Vakuum-Wärmebehandlung ist ein Premium-Verfahren, und ihre Vorteile müssen gegen andere verfügbare Methoden abgewogen werden. Das Verständnis dieser Alternativen bietet den Kontext für eine fundierte Entscheidung.

Öfen mit kontrollierter Atmosphäre

Diese gängige Alternative beinhaltet den Ersatz der Luft in einem Ofen durch ein nicht-reaktives oder kontrolliertes Gas wie Stickstoff oder Argon. Es reduziert die Oxidation wirksam, kann sie aber aufgrund von Spurenverunreinigungen nicht vollständig eliminieren, was möglicherweise die Oberflächengüte beeinträchtigt.

Salzbäder

Bei dieser Methode werden Teile zum Erhitzen in ein Bad aus nicht-reaktivem geschmolzenem Salz getaucht. Obwohl wirksam, birgt sie ein höheres Risiko für Teilverzug und kann im Vergleich zu einem echten Vakuum immer noch geringfügige Oberflächenfehler verursachen.

Die Kosten- und Komplexitätsbetrachtung

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und erfordern einen spezialisierten Betrieb. Der Prozess ist typischerweise teurer als atmosphärische Behandlungen, Kosten, die durch die Nachfrage nach überragender Oberflächengüte, minimalem Verzug und makellosen metallurgischen Ergebnissen gerechtfertigt sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Vakuum-Wärmebehandlung hängt vom Wert des Materials und den nicht verhandelbaren Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Oberflächenqualität und metallurgischer Reinheit liegt: Die Vakuum-Wärmebehandlung ist die überlegene Wahl, insbesondere für hochlegierte Werkzeugstähle, medizinische Implantate oder Luft- und Raumfahrtkomponenten, bei denen eine saubere Oberfläche entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Härtung für weniger empfindliche Materialien liegt: Prozesse mit kontrollierter Atmosphäre oder Salzbäder können gute Ergebnisse liefern, ohne die höheren Kosten eines Vakuumsystems.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer und Funktionalität kritischer Komponenten liegt: Die gleichmäßige Erwärmung und das kontrollierte Abschrecken eines Vakuumprozesses liefern ein Maß an Qualität und Vorhersagbarkeit, das direkt zu besserer Leistung und Langlebigkeit beiträgt.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlungsmethode darum, die Präzision des Prozesses an die Anforderungen Ihres Materials und Endprodukts anzupassen.

Zusammenfassungstabelle:

| Aspekt | Vakuum-Wärmebehandlung | Alternative Methoden |

|---|---|---|

| Oberflächengüte | Sauber, glänzend, keine Oxidation | Potenzial für Zunder oder Verfärbungen |

| Verzugsrisiko | Minimal durch gleichmäßige Erwärmung | Höheres Risiko bei komplexen Geometrien |

| Nachbearbeitung | Oft entfällt sie | Normalerweise erforderlich |

| Kosten | Höhere Anfangsinvestition | Kostengünstiger für weniger empfindliche Materialien |

Erhöhen Sie die Qualität und Langlebigkeit Ihrer kritischen Komponenten mit den Präzisions-Vakuum-Wärmebehandlungslösungen von KINTEK. Unsere fortschrittlichen Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die strengen Anforderungen der Luft- und Raumfahrt, Medizintechnik und Hochleistungswerkzeugindustrie zu erfüllen. Durch die Partnerschaft mit uns erhalten Sie Zugang zu Technologien, die eine unübertroffene Oberflächenintegrität und metallurgische Reinheit gewährleisten, die Nachbearbeitung reduzieren und die Teileleistung verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Wärmebehandlungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung