Vakuumvergüten ist ein Wärmebehandlungsprozess, der verwendet wird, um die Zähigkeit zu erhöhen und die Sprödigkeit eines zuvor gehärteten Metallteils zu reduzieren. Der gesamte Prozess – das Erhitzen des Teils auf eine bestimmte Temperatur, das Halten für eine festgelegte Zeit und das Abkühlen – wird in einer versiegelten Kammer durchgeführt, aus der die Luft entfernt wurde, wodurch ein Vakuum entsteht. Diese kontrollierte, sauerstofffreie Umgebung ist das Hauptmerkmal, das sie von herkömmlichen Anlassverfahren unterscheidet.

Der Hauptzweck der Verwendung eines Vakuums zum Vergüten ist nicht das Vakuum selbst, sondern die makellose, sauerstofffreie Umgebung, die es schafft. Dies verhindert Oberflächenoxidation und Verfärbung und stellt sicher, dass das Endbauteil die exakten mechanischen Spezifikationen mit einer sauberen, hellen Oberfläche erfüllt.

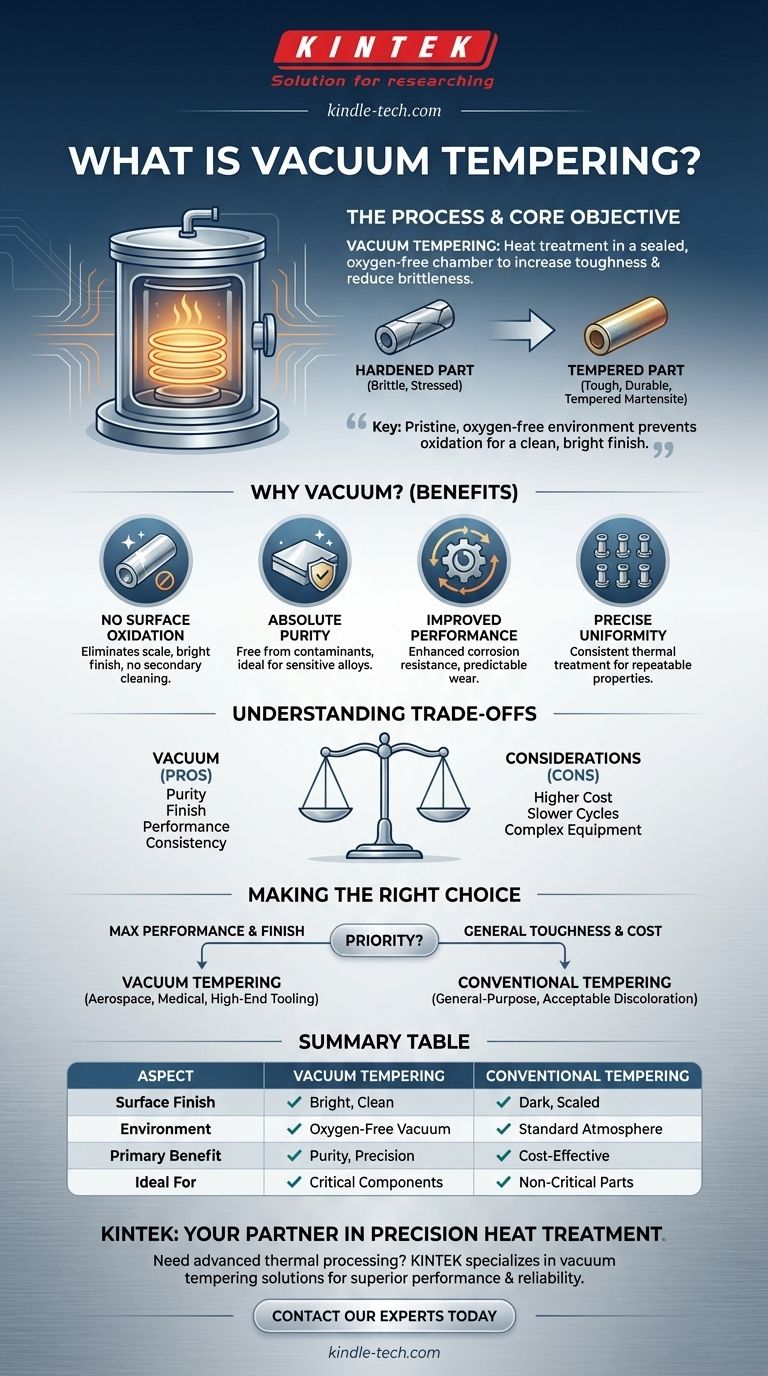

Das Kernziel: Balance zwischen Härte und Zähigkeit

Um das Vakuumvergüten zu verstehen, ist es wichtig, zunächst den grundlegenden Kompromiss zu erfassen, den es in der Metallurgie bewältigt.

Das Problem beim Härten

Wenn Stahl gehärtet wird (typischerweise durch einen Prozess namens Abschrecken), ändert sich seine innere Kristallstruktur, wodurch er extrem hart wird. Dieser Prozess führt jedoch auch zu erheblichen inneren Spannungen, wodurch das Metall sehr spröde wird, ähnlich wie Glas. Ein vollständig gehärtetes Teil könnte zersplittern, wenn es fallen gelassen oder einem Aufprall ausgesetzt wird.

Wie das Anlassen die Lösung bietet

Das Anlassen ist der entscheidende nachfolgende Schritt, der diese inneren Spannungen abbaut. Das Teil wird auf eine Temperatur deutlich unter seinem Härtepunkt wiedererhitzt, wodurch sich die innere Struktur entspannen und leicht umformen kann.

Dieser sorgfältig kontrollierte Erwärmungszyklus reduziert die Sprödigkeit und verleiht Zähigkeit – die Fähigkeit, Energie aufzunehmen und sich ohne Bruch zu verformen.

Das Ergebnis: Vergüteter Martensit

Das Ziel des Anlassens ist es, die spröde innere Struktur in eine verfeinerte Mikrostruktur umzuwandeln, die als vergüteter Martensit bekannt ist. Diese Struktur besitzt die ideale Kombination aus hoher Härte und ausreichender Zähigkeit für anspruchsvolle Anwendungen.

Warum im Vakuum vergüten?

Die Entscheidung, im Vakuum zu vergüten, ist eine Entscheidung, Reinheit und Oberflächenqualität zu priorisieren. Die Vakuumumgebung bietet mehrere deutliche Vorteile gegenüber dem Vergüten in einem herkömmlichen Ofen mit normaler Atmosphäre.

Zur Eliminierung von Oberflächenoxidation

Bei erhöhten Temperaturen reagiert der Sauerstoff in der Luft sofort mit der Metalloberfläche und bildet eine dunkle, schuppige Schicht aus Oxidschicht. Ein Vakuum entfernt praktisch den gesamten Sauerstoff und verhindert diese Reaktion vollständig. Teile kommen mit einer hellen, sauberen Oberfläche aus dem Ofen, wodurch die Notwendigkeit sekundärer Reinigungsoperationen wie Sandstrahlen oder chemischer Bäder entfällt.

Zur Gewährleistung absoluter Reinheit

Eine Vakuumumgebung ist frei von atmosphärischen Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf. Dies verhindert, dass diese Elemente mit der Metalloberfläche reagieren, was für empfindliche Legierungen, die in der Luft- und Raumfahrt, der Medizintechnik und der Elektronikindustrie verwendet werden, entscheidend ist.

Zur Verbesserung der Teileleistung

Durch die Vermeidung von Oberflächenreaktionen stellt das Vakuumvergüten sicher, dass die metallurgischen Eigenschaften der Oberfläche identisch mit denen des Materialkerns sind. Dies kann zu verbesserten Leistungsmerkmalen führen, einschließlich erhöhter Korrosionsbeständigkeit und vorhersehbarer Lebensdauer.

Zur Erzielung präziser Temperaturgleichmäßigkeit

Vakuumöfen bieten eine extrem stabile und gleichmäßige Heißumgebung. Diese präzise Steuerung stellt sicher, dass jedes Teil in einer Charge, unabhängig von seiner Position, genau die gleiche thermische Behandlung erhält, was zu hochkonsistenten und wiederholbaren mechanischen Eigenschaften führt.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist das Vakuumvergüten aufgrund mehrerer praktischer Überlegungen nicht die Standardwahl für jede Anwendung.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen sind deutlich komplexer und teurer in der Anschaffung und Wartung als herkömmliche Atmosphärenöfen. Der Prozess des Evakuierens der Kammer zur Erzeugung des Vakuums verbraucht zudem mehr Energie und Zeit.

Längere Gesamtzykluszeiten

Obwohl das Erhitzen selbst effizient sein kann, verlängert die Notwendigkeit, die Kammer zu evakuieren, um das Vakuum zu erzeugen, die Startzeit jedes Zyklus. Für hochvolumige, kostengünstige Teile kann dies ein Produktionsengpass sein.

Nicht immer notwendig

Für viele Allzweckkomponenten ist eine dünne Schicht Oberflächenoxid völlig akzeptabel oder leicht zu entfernen. In diesen Fällen sind der zusätzliche Aufwand und die Komplexität der Vakuumverarbeitung einfach nicht gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Vergütungsmethode hängt vollständig von den Anforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und einer makellosen Oberfläche liegt: Vakuumvergüten ist die überlegene Wahl, insbesondere für Luft- und Raumfahrt, Medizintechnik oder Hochleistungswerkzeuge, wo die Oberflächenintegrität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Zähigkeit und Kosteneffizienz liegt: Herkömmliches Atmosphärenvergüten ist oft ausreichend, vorausgesetzt, eine leichte Oberflächenverfärbung oder die Notwendigkeit eines sekundären Reinigungsprozesses ist akzeptabel.

- Wenn Ihr Teil keine Oberflächenkontamination aufweisen darf: Der Vakuumprozess ist die einzige Möglichkeit, ein Bauteil frei von Oxiden und Nitriden zu garantieren, die sich in einer Standardatmosphäre bilden können.

Letztendlich ist die Wahl des Vakuumvergütens eine Entscheidung, metallurgische Perfektion und Oberflächenreinheit über niedrigere Betriebskosten zu stellen.

Zusammenfassungstabelle:

| Aspekt | Vakuumvergüten | Konventionelles Vergüten |

|---|---|---|

| Oberflächengüte | Hell, sauber, keine Oxidation | Dunkle, schuppige Oberfläche (Oxidation) |

| Umgebung | Sauerstofffreies Vakuum | Standardatmosphäre (Luft) |

| Hauptvorteil | Reinheit, keine Kontamination, präzise Eigenschaften | Kostengünstig für unkritische Teile |

| Ideal für | Luft- und Raumfahrt, Medizintechnik, Hochleistungswerkzeuge | Allzweckkomponenten |

Benötigen Sie Präzisionswärmebehandlung für Ihre kritischen Komponenten?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen spezialisiert, einschließlich Vakuumvergüten. Unsere hochmodernen Vakuumöfen stellen sicher, dass Ihre Metallteile die perfekte Balance aus Härte und Zähigkeit mit einer makellosen, oxidfreien Oberfläche erreichen – wodurch die Notwendigkeit einer sekundären Reinigung entfällt und eine überragende Leistung garantiert wird.

Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder der Herstellung von Hochleistungswerkzeugen tätig sind, die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien ist Ihr Partner für Qualität und Zuverlässigkeit.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Vakuumvergüten die Leistung und Langlebigkeit Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung