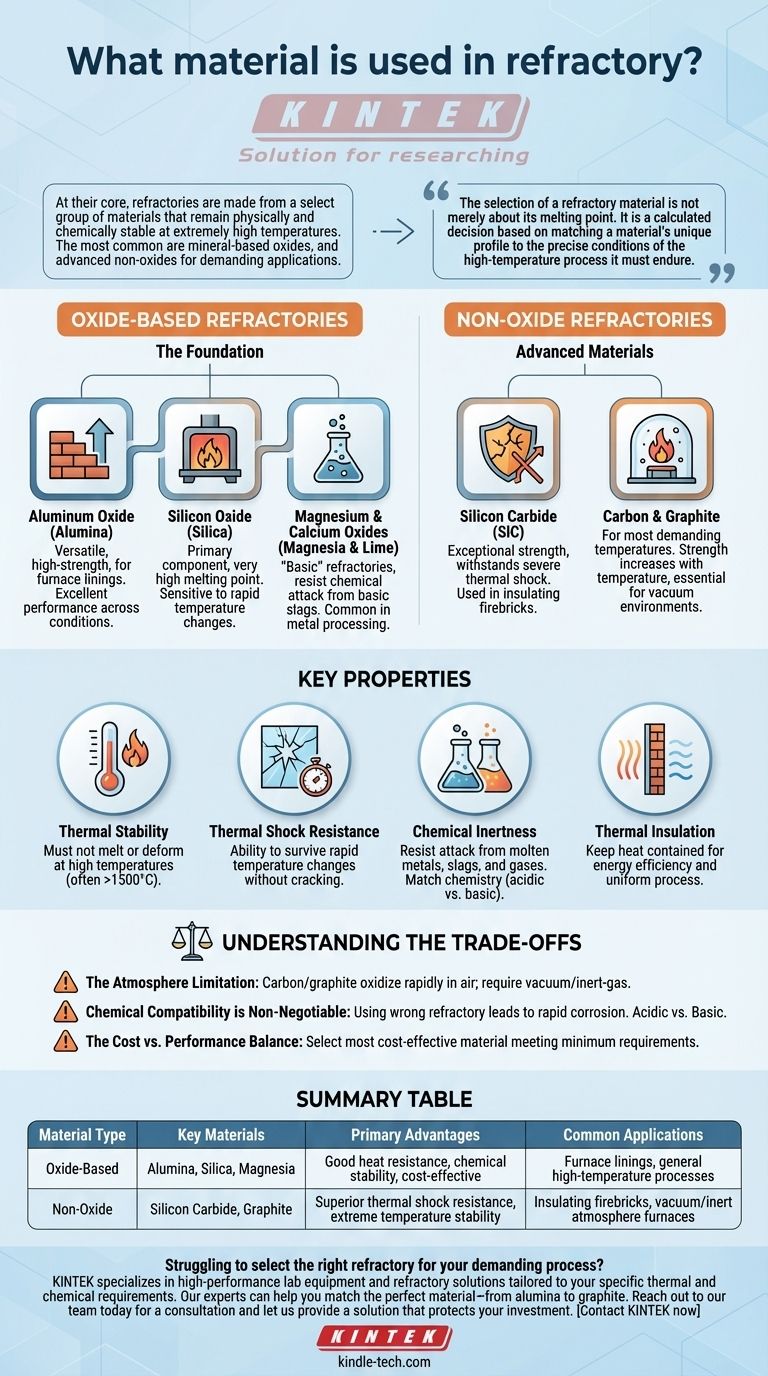

Im Kern bestehen feuerfeste Materialien aus einer ausgewählten Gruppe von Stoffen, die bei extrem hohen Temperaturen physikalisch und chemisch stabil bleiben. Die gebräuchlichsten sind mineralische Oxide, darunter Aluminiumoxid (Alumina), Siliziumoxid (Silica) und Magnesiumoxid (Magnesia). Für anspruchsvollere Anwendungen werden auch fortschrittliche nicht-oxidische Materialien wie Siliziumkarbid und kohlenstoffbasierter Graphit verwendet.

Die Auswahl eines feuerfesten Materials ist nicht nur eine Frage seines Schmelzpunktes. Es ist eine kalkulierte Entscheidung, die auf der Abstimmung des einzigartigen Profils eines Materials – seiner chemischen Inertheit, seiner Temperaturwechselbeständigkeit und seiner Festigkeit – mit den genauen Bedingungen des Hochtemperaturprozesses basiert, dem es standhalten muss.

Die Grundlage: Oxidische Feuerfestmaterialien

Die überwiegende Mehrheit der feuerfesten Anwendungen basiert auf oxidischen Keramiken. Diese Materialien bieten eine robuste Kombination aus Hitzebeständigkeit und chemischer Stabilität zu angemessenen Kosten.

Aluminiumoxid (Alumina)

Alumina (Al₂O₃) ist ein vielseitiges, hochfestes Arbeitspferd in der Welt der Feuerfestmaterialien. Es wird häufig in Ofenauskleidungen verwendet und ist bekannt für seine hervorragende Leistung unter verschiedenen Bedingungen.

Siliziumoxid (Silica)

Silica (SiO₂) ist ein Hauptbestandteil vieler gängiger Feuerfestmaterialien, insbesondere von Schamotte. Obwohl es einen sehr hohen Schmelzpunkt hat, kann seine Leistung empfindlich auf schnelle Temperaturänderungen reagieren.

Magnesium- & Calciumoxide (Magnesia & Kalk)

Diese Materialien werden als "basische" Feuerfestmaterialien klassifiziert. Sie werden speziell wegen ihrer Fähigkeit ausgewählt, chemischen Angriffen durch basische Schlacken und Umgebungen zu widerstehen, die in der Stahl- und Metallverarbeitung häufig vorkommen.

Fortschrittliche Materialien: Nicht-oxidische Feuerfestmaterialien

Wenn die Bedingungen extremer werden, sei es in Bezug auf Temperatur, thermische Zyklen oder chemische Umgebung, bieten nicht-oxidische Materialien eine verbesserte Leistung.

Siliziumkarbid (SiC)

Bekannt für seine außergewöhnliche Festigkeit und Stabilität, wird Siliziumkarbid oft in isolierenden Feuerfeststeinen verwendet. Sein Hauptvorteil ist seine Fähigkeit, starken Temperaturschocks – schnellem Erhitzen und Abkühlen – ohne Rissbildung standzuhalten.

Kohlenstoff & Graphit

Kohlenstoff, insbesondere in Form von hochreinem Graphit, wird in den anspruchsvollsten Temperaturbereichen eingesetzt. Seine Festigkeit nimmt mit der Temperatur sogar zu, und er ist unerlässlich für Hitzeschilde und sogar Heizelemente in Öfen mit kontrollierter Atmosphäre.

Die wichtigsten Eigenschaften verstehen

Die Wahl des richtigen Materials erfordert ein Verständnis, warum diese Materialien ausgewählt werden. Die Entscheidung hängt von einigen kritischen Eigenschaften ab, die über die einfache Hitzebeständigkeit hinausgehen.

Thermische Stabilität

Dies ist die grundlegende Anforderung. Das Material darf bei der Betriebstemperatur, die oft 1500 °C (2732 °F) überschreiten kann, nicht schmelzen, erweichen oder sich verformen.

Temperaturwechselbeständigkeit

Dies misst die Fähigkeit des Materials, schnelle Temperaturänderungen zu überstehen. Materialien wie Graphit und Siliziumkarbid zeichnen sich hier aus, während siliziumdioxidbasierte Feuerfestmaterialien anfälliger für Rissbildung sein können.

Chemische Inertheit

Ein feuerfestes Material muss chemischen Angriffen durch die Substanzen, die es enthält, wie geschmolzenes Metall, Schlacke oder Prozessgase, widerstehen. Ein saures Feuerfestmaterial wie Siliziumdioxid würde in einer basischen Umgebung schnell degradieren und umgekehrt.

Wärmedämmung

Einige Feuerfestmaterialien, wie Kohlenstofffilz, sind als hervorragende Isolatoren konzipiert, um Wärme einzuschließen. Andere müssen möglicherweise leitfähiger sein. Diese Eigenschaft ist entscheidend für die Gewährleistung gleichmäßiger Prozessbedingungen und Energieeffizienz.

Die Kompromisse verstehen

Kein einzelnes feuerfestes Material ist perfekt für jede Anwendung. Die Wahl beinhaltet immer ein Abwägen der Leistung gegen Einschränkungen und Kosten.

Die Atmosphärenbegrenzung

Kohlenstoff und Graphit sind bei hohen Temperaturen außergewöhnlich, aber sie oxidieren und verbrennen schnell in Gegenwart von Sauerstoff (Luft). Ihre Verwendung ist auf Vakuum- oder Inertgasatmosphären beschränkt.

Chemische Verträglichkeit ist nicht verhandelbar

Die Verwendung des falschen Typs von Feuerfestmaterial für Ihre chemische Umgebung ist eine Hauptursache für Ausfälle. Ein saures Feuerfestmaterial (auf Siliziumdioxidbasis), das mit einer basischen Schlacke (reich an Kalk oder Magnesia) verwendet wird, führt zu schneller Korrosion und Zerstörung der Auskleidung.

Das Gleichgewicht zwischen Kosten und Leistung

Einfache Schamottesteine sind deutlich günstiger als hochreine, speziell entwickelte Siliziumkarbid- oder Aluminiumoxidformen. Ziel ist es, das kostengünstigste Material auszuwählen, das die Mindestanforderungen an die Leistung für die Lebensdauer des Ofens erfüllt.

Das richtige Feuerfestmaterial für Ihre Anwendung wählen

Ihre endgültige Wahl hängt vollständig von den spezifischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung an der Luft liegt: Aluminiumoxid- oder Aluminiumoxid-Siliziumdioxid-Schamottesteine bieten das beste Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Prozess schnelle Heiz- und Kühlzyklen beinhaltet: Priorisieren Sie Materialien mit ausgezeichneter Temperaturwechselbeständigkeit, wie Siliziumkarbid.

- Wenn Sie aggressive geschmolzene Metalle oder Schlacken enthalten: Sie müssen die Chemie des Feuerfestmaterials (sauer vs. basisch) an die Prozesschemie anpassen, um Korrosion zu verhindern.

- Wenn Sie extreme Temperaturen in einem Vakuum oder einer inerten Atmosphäre erreichen müssen: Hochreiner Graphit ist oft die überlegene Wahl für seine unübertroffene thermische Stabilität.

Letztendlich ist das haltbarste Feuerfestmaterial dasjenige, das am besten auf seine spezifischen betrieblichen Anforderungen abgestimmt ist.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmaterialien | Primäre Vorteile | Gängige Anwendungen |

|---|---|---|---|

| Oxidbasiert | Aluminiumoxid (Al₂O₃), Siliziumdioxid (SiO₂), Magnesiumoxid (MgO) | Gute Hitzebeständigkeit, chemische Stabilität, kostengünstig | Ofenauskleidungen, allgemeine Hochtemperaturprozesse |

| Nicht-Oxid | Siliziumkarbid (SiC), Graphit (C) | Überragende Temperaturwechselbeständigkeit, extreme Temperaturstabilität | Isolierende Feuerfeststeine, Vakuum-/Inertgasöfen |

Haben Sie Schwierigkeiten, das richtige Feuerfestmaterial für Ihren anspruchsvollen Prozess auszuwählen? Die falsche Wahl kann zu Geräteausfällen, Sicherheitsrisiken und kostspieligen Ausfallzeiten führen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich feuerfester Lösungen, die auf Ihre spezifischen thermischen und chemischen Anforderungen zugeschnitten sind. Unsere Experten helfen Ihnen, das perfekte Material – von Aluminiumoxid bis Graphit – zu finden, um Haltbarkeit, Effizienz und Sicherheit in Ihrem Labor zu gewährleisten. Kontaktieren Sie noch heute unser Team für eine Beratung und lassen Sie uns eine Lösung finden, die Ihre Investition schützt. Kontaktieren Sie KINTEK jetzt, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Zirkonoxid-Keramikdichtung Technische Keramik

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess