Beim Hochtemperatur-Löten kann eine außergewöhnlich breite Palette von Materialien erfolgreich verbunden werden, darunter fortschrittliche Superlegierungen, hochschmelzende Metalle und sogar Keramiken. Der Prozess wird nicht durch die Grundmaterialien selbst begrenzt, sondern durch die Fähigkeit eines Füllmetalls (der Lötlegierung), deren Oberflächen in einer kontrollierten, oxidfreien Umgebung zu "benetzen" und zu binden.

Der kritische Faktor für erfolgreiches Hochtemperatur-Löten ist nicht das spezifische Material, das verbunden wird, sondern die Schaffung einer oxidfreien Oberfläche, die es der geschmolzenen Lötlegierung ermöglicht, eine starke, metallurgische Verbindung einzugehen.

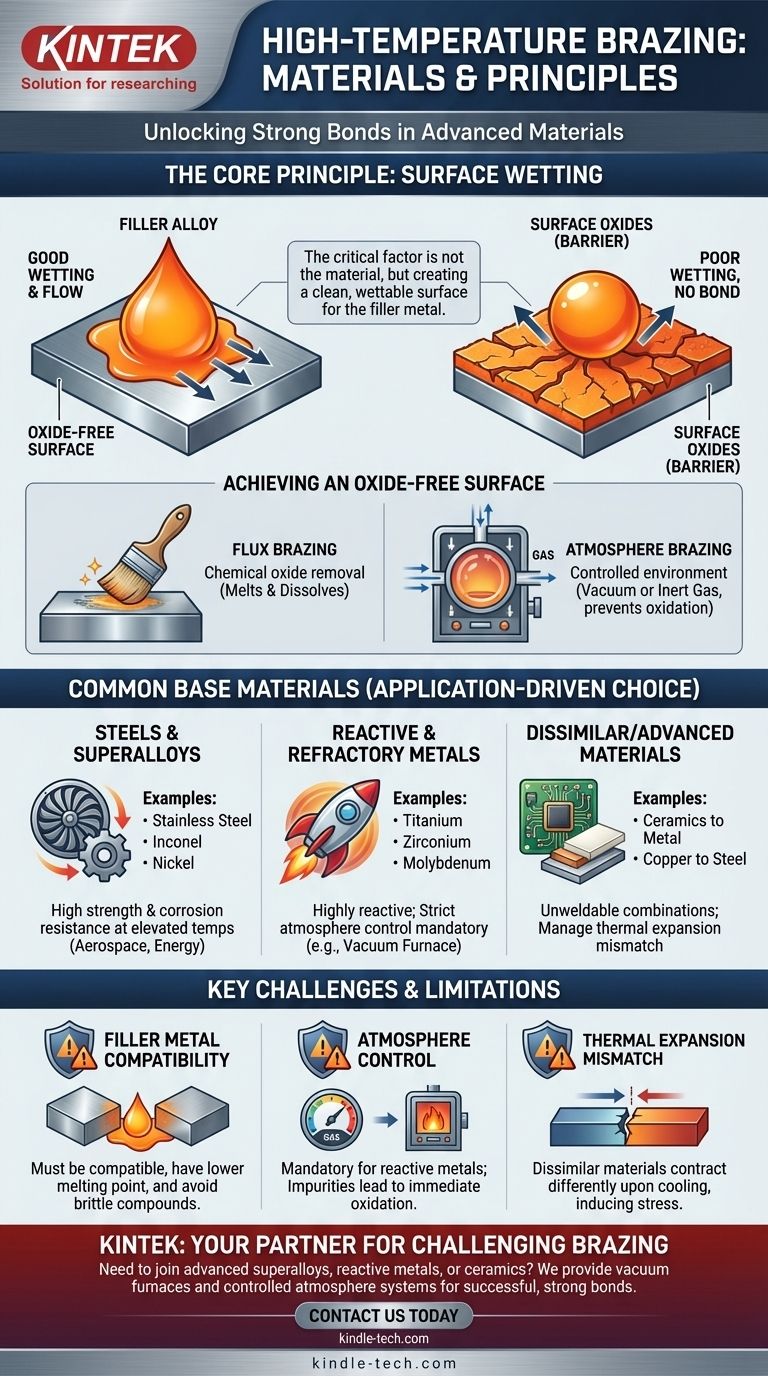

Das Leitprinzip: Oberflächenbenetzung

Der gesamte Lötprozess wird von einem einzigen, grundlegenden Konzept bestimmt: der Benetzung. Dieses zu verstehen, ist der Schlüssel zur Auswahl und Vorbereitung der Materialien.

Was bedeutet „Benetzung“?

Benetzung ist die Fähigkeit der flüssigen Lötlegierung, über die Oberflächen der Grundmaterialien zu fließen und daran zu haften. Ein erfolgreicher Lötprozess erfordert eine ausgezeichnete Benetzung, um sicherzustellen, dass das Füllmetall durch Kapillarwirkung in die Verbindung gezogen wird und beim Abkühlen eine durchgehende, starke Verbindung entsteht.

Das Hindernis: Oberflächenoxide

Nahezu alle Metalle bilden eine dünne Oxidschicht auf ihrer Oberfläche, wenn sie der Luft ausgesetzt werden. Diese Oxidschicht wirkt als Barriere, die verhindert, dass die geschmolzene Lötlegierung direkten Kontakt mit dem Grundmetall herstellt, wodurch die Benetzung behindert und die Bildung einer Verbindung blockiert wird.

Erreichen einer oxidfreien Oberfläche

Die größte Herausforderung beim Löten besteht darin, diese Oxidschicht zu entfernen und ihre Neubildung zu verhindern. Dies wird typischerweise auf zwei Arten erreicht:

- Flussmittel-Löten: Eine chemische Verbindung, das Flussmittel, wird auf die Verbindung aufgetragen. Beim Erhitzen schmilzt das Flussmittel und löst die Oxide auf, wodurch die Oberfläche geschützt wird, bis die Lötlegierung fließt.

- Atmosphären-Löten: Der Prozess wird in einem Ofen mit einer kontrollierten Atmosphäre durchgeführt, wie z. B. einem Vakuum oder Inertgas. Diese Umgebung entfernt entweder den Sauerstoff (verhindert Oxidation) oder enthält aktive Elemente, die vorhandene Oxide reduzieren.

Häufige Grundmaterialien für Hochtemperaturanwendungen

Das Hochtemperatur-Löten ist unerlässlich für das Verbinden von Materialien, die in anspruchsvollen Umgebungen funktionieren müssen. Die Materialauswahl wird ausschließlich von den Anforderungen der endgültigen Anwendung bestimmt.

Stähle und Nickelbasis-Superlegierungen

Materialien wie Edelstahl, legierte Stähle, Nickel und Inconel werden häufig für Hochleistungsanwendungen in der Luft- und Raumfahrt sowie im Energiesektor gelötet. Ihre inhärente Festigkeit und Korrosionsbeständigkeit bei erhöhten Temperaturen machen sie zu idealen Kandidaten für diese Fügetechnik.

Reaktive und hochschmelzende Metalle

Das Löten ist oft die bevorzugte Methode zum Verbinden von Titan, Zirkonium, Niob und Molybdän. Diese Materialien reagieren bei hohen Temperaturen stark mit Sauerstoff, weshalb das Ofenlöten unter kontrollierter Atmosphäre die einzig praktikable Option ist, um eine saubere, starke Verbindung zu gewährleisten.

Fortschrittliche und ungleiche Materialien

Eine der größten Stärken des Lötens ist seine Fähigkeit, Materialien zu verbinden, die nicht geschweißt werden können. Dazu gehört das Verbinden von Metallen mit Keramiken oder das Verbinden von Metallen mit stark unterschiedlichen Schmelzpunkten, wie Kupfer mit Stahl.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Hochtemperatur-Löten vielseitig ist, erfordert es sorgfältige technische Überlegungen, um mögliche Fehler zu vermeiden.

Kompatibilität der Lötlegierung

Die gewählte Lötlegierung ist ebenso wichtig wie die Grundmaterialien. Sie muss einen niedrigeren Schmelzpunkt als die Grundmaterialien haben, aber in der Lage sein, die Bedingungen im Endbetrieb auszuhalten. Ihre Chemie muss ebenfalls kompatibel sein, um eine ordnungsgemäße metallurgische Bindung zu gewährleisten, ohne spröde intermetallische Verbindungen zu bilden.

Die Bedeutung der Atmosphärenkontrolle

Bei reaktiven Metallen wie Titan oder Superlegierungen, die Aluminium enthalten, ist die Atmosphärenkontrolle keine Option – sie ist zwingend erforderlich. Ein unzureichendes Vakuum oder unreines Inertgas führt aufgrund der sofortigen Oxidbildung bei Löttemperaturen zu einer fehlerhaften Verbindung.

Unterschiedliche Wärmeausdehnungskoeffizienten

Beim Verbinden ungleicher Materialien, wie einem Metall mit einer Keramik, müssen deren unterschiedliche Wärmeausdehnungsraten berücksichtigt werden. Wenn sich die Baugruppe von der Löttemperatur abkühlt, können ungleiche Kontraktionsraten Spannungen induzieren, die die Verbindung oder die Materialien selbst reißen lassen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Materialien und des richtigen Prozesses hängt davon ab, diese auf Ihr primäres technisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit bei hohen Temperaturen liegt: Nickelbasis-Superlegierungen (wie Inconel) und hochfeste Edelstähle sind Ihre besten Kandidaten, die typischerweise in einem Vakuumofen gelötet werden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien (wie Stahl mit Keramik) liegt: Das Löten ist eine ideale Wahl, aber Sie müssen die Verbindung sorgfältig konstruieren und eine duktile Lötlegierung wählen, um Spannungen durch Wärmeausdehnung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Gewichtsreduzierung bei reaktiven Metallen liegt: Titan- und Aluminiumlegierungen können zuverlässig durch Löten verbunden werden, dies erfordert jedoch einen tadellos sauberen Prozess und eine eng kontrollierte Ofenatmosphäre.

Letztendlich hängt der Erfolg des Hochtemperatur-Lötens von einem ganzheitlichen Verständnis der Grundmaterialien, der Lötlegierung und der präzisen Kontrolle der Prozessumgebung ab.

Zusammenfassungstabelle:

| Grundmaterial-Kategorie | Häufige Beispiele | Wichtige Überlegungen |

|---|---|---|

| Stähle & Superlegierungen | Edelstahl, Inconel, Nickel | Hohe Festigkeit & Korrosionsbeständigkeit bei Temperatur. |

| Reaktive & hochschmelzende Metalle | Titan, Zirkonium, Molybdän | Erfordert strenge Atmosphärenkontrolle (z. B. Vakuum). |

| Ungleiche/Fortschrittliche Materialien | Keramiken, Kupfer zu Stahl | Ideal für nicht schweißbare Kombinationen; thermische Spannungen managen. |

Müssen Sie anspruchsvolle Materialien für eine Hochleistungsanwendung löten? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die für erfolgreiches Hochtemperatur-Löten erforderlich sind. Unsere Vakuumöfen und kontrollierten Atmosphärensysteme sind darauf ausgelegt, die strengen Anforderungen für das Verbinden von Superlegierungen, reaktiven Metallen und Keramiken zu erfüllen. Lassen Sie unser Team Ihnen helfen, starke, zuverlässige Verbindungen für Ihre anspruchsvollsten Projekte zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Lötbedürfnisse zu besprechen und unsere Lösungen zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle