Im Wesentlichen besteht ein Induktionsofen aus drei Hauptmaterialtypen: hitzebeständigen feuerfesten Materialien zur Aufnahme des geschmolzenen Metalls, hochleitfähigem Kupfer für die Induktionsspule und einer strukturellen Stahl- oder Aluminiumhülle, die alles zusammenhält. Diese Materialien werden sorgfältig ausgewählt, um gleichzeitig extremen Temperaturen, starken Magnetfeldern und enormen elektrischen Strömen standzuhalten.

Die Materialzusammensetzung eines Induktionsofens ist nicht willkürlich; sie stellt eine präzise technische Lösung dar. Das Material jeder Komponente wird aufgrund seiner spezifischen Eigenschaften ausgewählt – entweder um Hitze zu widerstehen, Elektrizität zu leiten oder strukturelle Unterstützung zu bieten –, um Metall mittels elektromagnetischer Induktion sicher und effizient zu schmelzen.

Die Anatomie eines Ofens: Eine Materialaufschlüsselung

Ein Induktionsofen ist ein System spezialisierter Komponenten, die jeweils aus Materialien bestehen, die perfekt für ihre Funktion geeignet sind. Das Verständnis dieser Teile zeigt, warum der Ofen so effektiv ist.

Die Kernaufnahme: Feuerfeste Auskleidung und Tiegel

Die feuerfeste Auskleidung ist die erste Verteidigungslinie des Ofens, ein nichtmetallisches Material, das extremen Temperaturen standhält, ohne zu schmelzen oder mit der Charge zu reagieren. Sie umschließt das geschmolzene Metall direkt.

Diese Auskleidung, die oft einen Tiegel bildet, besteht typischerweise aus keramischen Materialien. Die spezifische Wahl hängt von der Art des geschmolzenen Metalls ab (sauer vs. basisch). Gängige feuerfeste Materialien umfassen Silica, Aluminiumoxid und Magnesia. Für einige Anwendungen werden auch Graphittiegel verwendet.

Der Motor: Die Induktionsspule

Das Herzstück des Ofens ist die Induktionsspule. Diese Komponente erzeugt das starke, wechselnde Magnetfeld, das im Metall die Hitze induziert.

Um diese Aufgabe effizient zu erfüllen, muss die Spule ein ausgezeichneter elektrischer Leiter sein. Sie besteht fast immer aus hohlrohrförmigem Kupfer. Die Hohlbauweise ist entscheidend, da sie es ermöglicht, kontinuierlich Kühlwasser durch die Spule zu leiten, wodurch verhindert wird, dass sie unter der enormen elektrischen Belastung überhitzt und schmilzt.

Die Tragstruktur: Gehäuse und Rahmen

Die Spule und die feuerfeste Baugruppe sind in einem robusten Außengehäuse untergebracht. Ein hochbelastbarer Stahlrahmen bietet die primäre strukturelle Unterstützung für die Spulenanordnung.

Diese gesamte Struktur ist von einer äußeren Hülle umschlossen, die entweder aus Stahl oder Aluminium bestehen kann. Die Wahl zwischen diesen beiden Metallen ist eine wichtige Designentscheidung mit erheblichen Auswirkungen auf die Leistung.

Die Energie- und Steuerungssysteme

Der Ofen ist auf eine Reihe von Hilfssystemen angewiesen. Die Stromversorgung verwendet Transformatoren und Wechselrichter, die Kupferwicklungen und siliziumbasierte Halbleiter enthalten. Ein Kühlsystem verwendet Pumpen und Schläuche zum Zirkulieren von Wasser, und Rauchextraktionsanlagen bestehen typischerweise aus Stahlleitungen.

Die Abwägungen verstehen: Stahlgehäuse vs. Aluminiumgehäuse

Die Wahl des Gehäusematerials ist nicht nur kosmetisch; sie wirkt sich direkt auf die Effizienz, Haltbarkeit und Kosten des Ofens aus.

Stahlgehäuse: Haltbarkeit und magnetische Abschirmung

Ein Stahlgehäuse bietet maximale mechanische Festigkeit und Steifigkeit und eignet sich daher für sehr große Öfen und raue Industrieumgebungen.

Da Stahl jedoch ein magnetisches Material ist, würde es durch das eigene Magnetfeld des Ofens erwärmt werden. Um dies zu verhindern, müssen Stahlgehäuseöfen einen Magnetjoch (aus laminiertem Siliziumstahl) zwischen Spule und Gehäuse aufweisen. Dieses Joch lenkt das Magnetfeld um und verbessert so die elektrische Effizienz und schützt das Gehäuse.

Aluminiumgehäuse: Einfachheit und Kosteneffizienz

Ein Aluminiumgehäuse ist nicht magnetisch und interagiert daher nicht mit dem Magnetfeld und wird davon nicht erwärmt. Dies macht den komplexen und kostspieligen Magnetjoch überflüssig, was zu einer einfacheren, leichteren und oft kostengünstigeren Ofenkonstruktion führt.

Obwohl sie mechanisch nicht so robust wie Stahl sind, sind Aluminiumgehäuse für viele kleine bis mittelgroße Ofenanwendungen vollkommen ausreichend und bieten einen erheblichen Kosten-Leistungs-Vorteil.

Die richtige Wahl für Ihr Ziel treffen

Die im Ofen verwendeten Materialien hängen direkt von der vorgesehenen Anwendung ab. Wenn Sie Ihr Hauptziel verstehen, wird es einfacher, festzustellen, welche Konstruktionsmerkmale am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und großtechnischer Produktion liegt: Ein Ofen mit Stahlgehäuse ist oft die überlegene Wahl aufgrund seiner strukturellen Steifigkeit und langfristigen Widerstandsfähigkeit in anspruchsvollen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und betrieblicher Einfachheit liegt: Ein Ofen mit Aluminiumgehäuse bietet für viele Anwendungen eine ausgezeichnete Leistung ohne die zusätzliche Komplexität und die Kosten eines Magnetjochs.

- Wenn Sie bestimmte oder reaktive Metalle schmelzen: Ihre wichtigste Materialentscheidung wird die Art der feuerfesten Auskleidung sein, da deren chemische Verträglichkeit mit der Schmelzladung für Reinheit und Sicherheit unerlässlich ist.

Indem Sie verstehen, wie jedes Material zur Funktion des Ofens beiträgt, können Sie fundiertere Entscheidungen über die Auswahl, den Betrieb und die Wartung der Ausrüstung treffen.

Zusammenfassungstabelle:

| Komponente | Hauptmaterial(ien) | Schlüsselfunktion |

|---|---|---|

| Feuerfeste Auskleidung / Tiegel | Silica, Aluminiumoxid, Magnesia, Graphit | Nimmt geschmolzenes Metall auf; hält extremen Temperaturen stand |

| Induktionsspule | Hohlrohrförmiges Kupfer | Erzeugt Magnetfeld; leitet Elektrizität |

| Strukturgehäuse | Stahl oder Aluminium | Bietet strukturelle Unterstützung und Gehäuse |

| Magnetjoch (Stahlgehäuse) | Laminiertes Siliziumstahl | Schirmt Gehäuse ab; verbessert die Effizienz |

Sind Sie bereit, den richtigen Induktionsofen für die spezifischen Anforderungen Ihres Labors auszuwählen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die mit den optimalen Materialien für Ihre Anwendungen gebaut sind – ob Sie die Haltbarkeit eines Stahlgehäuses oder die Kosteneffizienz eines Aluminiumdesigns benötigen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Ofens, um präzise Temperaturkontrolle, Betriebssicherheit und langlebige Leistung zu gewährleisten.

Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen und ein personalisiertes Angebot zu erhalten!

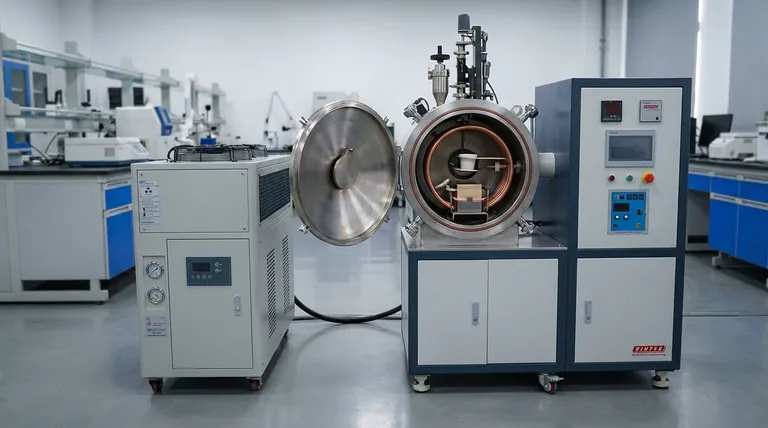

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen