Kurz gesagt, die Wärmebehandlung wird bei bestimmten Komponenten angewendet, wenn deren vorgesehene Funktion Eigenschaften erfordert, die das Basismaterial in seinem Rohzustand nicht besitzt. Obwohl nicht alle Materialien dies erfordern, ist der Prozess entscheidend für Hochleistungsmetalle wie Stähle, Superlegierungen und Titanlegierungen, die in anspruchsvollen Anwendungen eingesetzt werden. Die Entscheidung wird durch den Bedarf und nicht allein durch den Materialtyp bestimmt.

Bei der Wärmebehandlung geht es nicht grundlegend um das Material, sondern um die Leistungsanforderungen des fertigen Teils. Die Entscheidung zur Wärmebehandlung ist eine strategische Entscheidung, um spezifische mechanische Eigenschaften – wie Festigkeit, Härte oder Spannungsbeständigkeit – für eine Komponente zu verbessern, die in einer anspruchsvollen Umgebung betrieben wird.

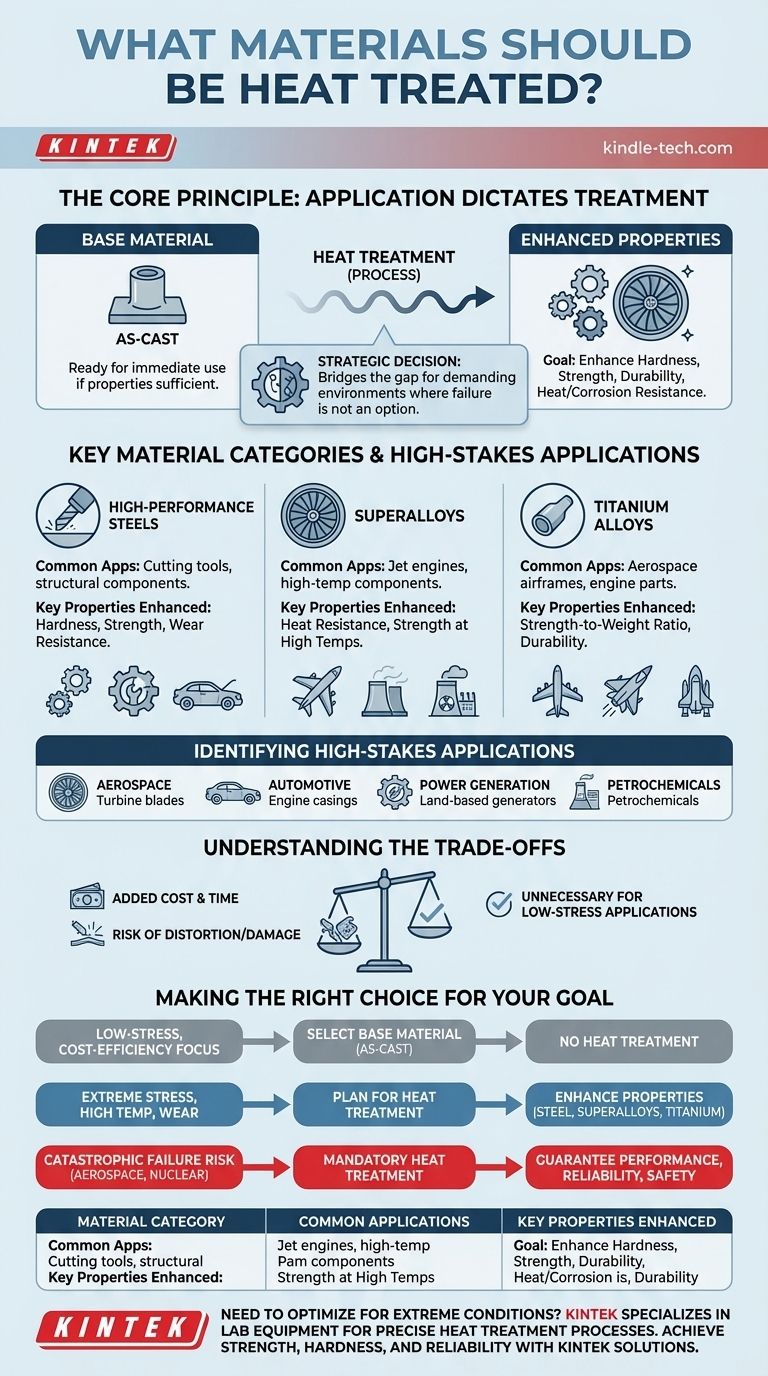

Das Kernprinzip: Wenn die Anwendung die Behandlung diktiert

Einige Metallteile, insbesondere Gussteile, sind direkt nach der Formgebung gebrauchsfertig. Sie gelten als „im Gusszustand“.

Muss eine Komponente jedoch unter spezifischer Belastung funktionieren, reichen ihre inhärenten Materialeigenschaften oft nicht aus. Die Wärmebehandlung ist der Prozess, der diese Lücke schließt.

Das Ziel: Verbesserung der mechanischen Eigenschaften

Der Hauptgrund für die Wärmebehandlung ist die Veränderung der Mikrostruktur eines Materials, um ein gewünschtes Ergebnis zu erzielen.

Diese technischen Verbesserungen umfassen die Erhöhung der Härte für Abriebfestigkeit, die Verbesserung von Festigkeit und Haltbarkeit zur Bewältigung extremer Belastungen sowie die Verbesserung der Beständigkeit gegen Hitze und Korrosion.

Der Auslöser: Eine anspruchsvolle Betriebsumgebung

Die Entscheidung zur Wärmebehandlung wird fast immer durch die zukünftigen Betriebsbedingungen der Komponente ausgelöst.

Teile, die hohen Temperaturen, extremen mechanischen Belastungen oder korrosiven Atmosphären standhalten müssen, sind die Hauptkandidaten. Hier geht es darum, Zuverlässigkeit und Sicherheit zu gewährleisten, wo ein Versagen keine Option ist.

Wichtige Materialkategorien, die eine Wärmebehandlung erfordern

Während die Anwendung der Treiber ist, werden bestimmte Materialfamilien aufgrund ihres Einsatzes in Hochleistungsbereichen konsequent einer Wärmebehandlung unterzogen.

Hochleistungsstähle

Stähle, insbesondere Speziallegierungen, gehören zu den am häufigsten wärmebehandelten Materialien. Der Prozess wird verwendet, um alles herzustellen, von unglaublich harten Schneidwerkzeugen bis hin zu zähen, schlagfesten Strukturbauteilen.

Superlegierungen

Diese Materialien sind für extremste Umgebungen konzipiert. Superlegierungen, die oft Nickel, Kobalt oder Eisen enthalten, werden dort eingesetzt, wo Komponenten ihre Festigkeit bei Temperaturen nahe ihrem Schmelzpunkt beibehalten müssen, beispielsweise im Inneren eines Düsentriebwerks.

Titanlegierungen

Bekannt für ihr ausgezeichnetes Festigkeits-Gewichts-Verhältnis, sind Titanlegierungen in der Luft- und Raumfahrtindustrie von entscheidender Bedeutung. Die Wärmebehandlung optimiert ihre Festigkeit und Haltbarkeit weiter und macht sie für kritische Flugzeugzellen- und Triebwerksteile geeignet.

Identifizierung von Hochrisikoanwendungen

Die Notwendigkeit einer Wärmebehandlung ist in Branchen, in denen ein Komponentenausfall katastrophal sein könnte, am offensichtlichsten.

Die Luft- und Raumfahrt- sowie Automobilbranche

In der Luft- und Raumfahrt werden Teile wie Turbinenschaufeln, Triebwerksgehäuse, Zahnräder und Getriebekomponenten einheitlich wärmebehandelt, um sicherzustellen, dass sie den immensen Belastungen des Fluges standhalten können.

In Hochleistungsanwendungen im Automobilbereich, wie z. B. im Motorsport, erfordern Teile wie Motorkomponenten und Kupplungsgehäuse eine Wärmebehandlung, um extremen betrieblichen Anforderungen gerecht zu werden.

Energieerzeugung und Petrochemie

Komponenten für landgestützte Generatoren und Geräte, die in petrochemischen Anlagen eingesetzt werden, arbeiten unter ständiger hoher Hitze und potenziell korrosiven Bedingungen.

Die Wärmebehandlung stellt sicher, dass diese Teile die notwendige Haltbarkeit und Beständigkeit aufweisen, um über lange Betriebszeiten zuverlässig zu funktionieren. Hier werden häufig Schutzgas- oder Vakuumöfen eingesetzt, um Oberflächenverunreinigungen während des Prozesses zu vermeiden.

Die Kompromisse verstehen

Die Wärmebehandlung ist ein mächtiges Werkzeug, aber keine Standardlösung. Sie bringt Komplexitäten und Kosten mit sich, die gerechtfertigt sein müssen.

Zusätzliche Kosten und Fertigungszeit

Die Wärmebehandlung ist ein zusätzlicher, energieintensiver Schritt im Herstellungsprozess. Sie erfordert spezielle Ausrüstung, fachkundige Überwachung und Zeit, was alles die Endkosten der Komponente erhöht.

Risiko von Verzug oder Beschädigung

Der Prozess des extremen Erhitzens und kontrollierten Abkühlens kann innere Spannungen verursachen. Wenn dies nicht perfekt gehandhabt wird, kann ein Teil sich verziehen, verformen oder sogar reißen, wodurch es unbrauchbar wird.

Für viele Anwendungen unnötig

Für eine große Anzahl von Metallkomponenten, die in Umgebungen mit geringer Belastung verwendet werden, sind die Eigenschaften des Basismaterials mehr als ausreichend. Die Anwendung einer Wärmebehandlung in diesen Fällen erhöht die Kosten ohne funktionalen Nutzen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung hängt von einer klaren Bewertung der betrieblichen Anforderungen Ihrer Komponente im Vergleich zu den Eigenschaften des Basismaterials ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Anwendung mit geringer Belastung liegt: Beginnen Sie mit der Auswahl eines Materials, das in seinem „im Gusszustand“ oder Rohzustand ausreichend ist, da eine Wärmebehandlung wahrscheinlich eine unnötige Ausgabe ist.

- Wenn Ihre Komponente extremen Belastungen, hohen Temperaturen oder Verschleiß standhalten muss: Planen Sie die Wärmebehandlung als wesentlichen Schritt zur Verbesserung der Festigkeit und Haltbarkeit von Materialien wie Stahl, Superlegierungen oder Titan ein.

- Wenn ein Komponentenausfall katastrophal wäre (z. B. Luft- und Raumfahrt, Nuklear): Betrachten Sie die Wärmebehandlung als obligatorischen Qualitätssicherungsprozess, um maximale Leistung, Zuverlässigkeit und Sicherheit zu gewährleisten.

Letztendlich ist die Entscheidung zur Wärmebehandlung eine strategische technische Entscheidung, die die erforderliche Leistung gegen die gesamten Herstellungskosten abwägt.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Anwendungen | Verbesserte Schlüsseleigenschaften |

|---|---|---|

| Hochleistungsstähle | Schneidwerkzeuge, Strukturbauteile | Härte, Festigkeit, Verschleißfestigkeit |

| Superlegierungen | Flugzeugtriebwerksteile, Hochtemperaturkomponenten | Hitzebeständigkeit, Festigkeit bei hohen Temperaturen |

| Titanlegierungen | Flugzeugzellen, Triebwerksteile | Festigkeits-Gewichts-Verhältnis, Haltbarkeit |

Müssen Sie Ihre Komponenten für extreme Bedingungen optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Wärmebehandlungsprozesse. Egal, ob Sie mit Stählen, Superlegierungen oder Titanlegierungen arbeiten, unsere Lösungen helfen Ihnen, die Festigkeit, Härte und Zuverlässigkeit zu erreichen, die Ihre Anwendungen erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Hochleistungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Funktion eines Umlufttrockenschranks bei der Rückgewinnung von Ni/CN-Katalysatoren? Maximierung der Wiederverwendungseffizienz

- Verdampfen Cannabinoide? So bewahren Sie die Wirksamkeit und verhindern den Abbau

- Was kostet die Biomasseproduktion? Die wahren "Lieferkosten" für Ihre Anlage entschlüsseln

- Kann Biomasse zur Energiegewinnung genutzt werden? Erschließen Sie erneuerbare Energie aus organischen Materialien

- Wie beeinflusst ein Magnetrührer die Effizienz des Laugungsprozesses von Zinkasche mit Schwefelsäure? Expertenmeinungen

- Warum ist eine Ultraschalldispersion oder -homogenisierung für photokatalytische Lösungen unerlässlich? Steigerung der Katalysatoreffizienz

- Was sind die Auswirkungen der Temperatur auf den Metallbearbeitungsprozess? Beherrschen Sie Festigkeit, Duktilität und Mikrostruktur

- Was sind die Eigenschaften von isotropem Graphit? Ein Leitfaden zu seiner gleichmäßigen Festigkeit & thermischen Leistung