Kurz gesagt, ein Induktionsofen kann nahezu jedes Metall schmelzen. Dazu gehören gängige Eisenmetalle wie Eisen und Stahl, Nichteisenmetalle wie Kupfer und Aluminium sowie Edelmetalle wie Gold, Silber und Platin. Aufgrund seiner Fähigkeit, extrem hohe und kontrollierte Temperaturen zu erzeugen, ist er auch die bevorzugte Methode zum Schmelzen spezieller feuerfester Metalle.

Die Vielseitigkeit eines Induktionsofens ergibt sich aus seinem grundlegenden Funktionsprinzip. Er stützt sich nicht auf externe Flammen oder Heizelemente, sondern nutzt stattdessen die elektromagnetische Induktion, um die Wärme direkt im Metall selbst zu erzeugen, was ihn für jedes elektrisch leitfähige Material geeignet macht.

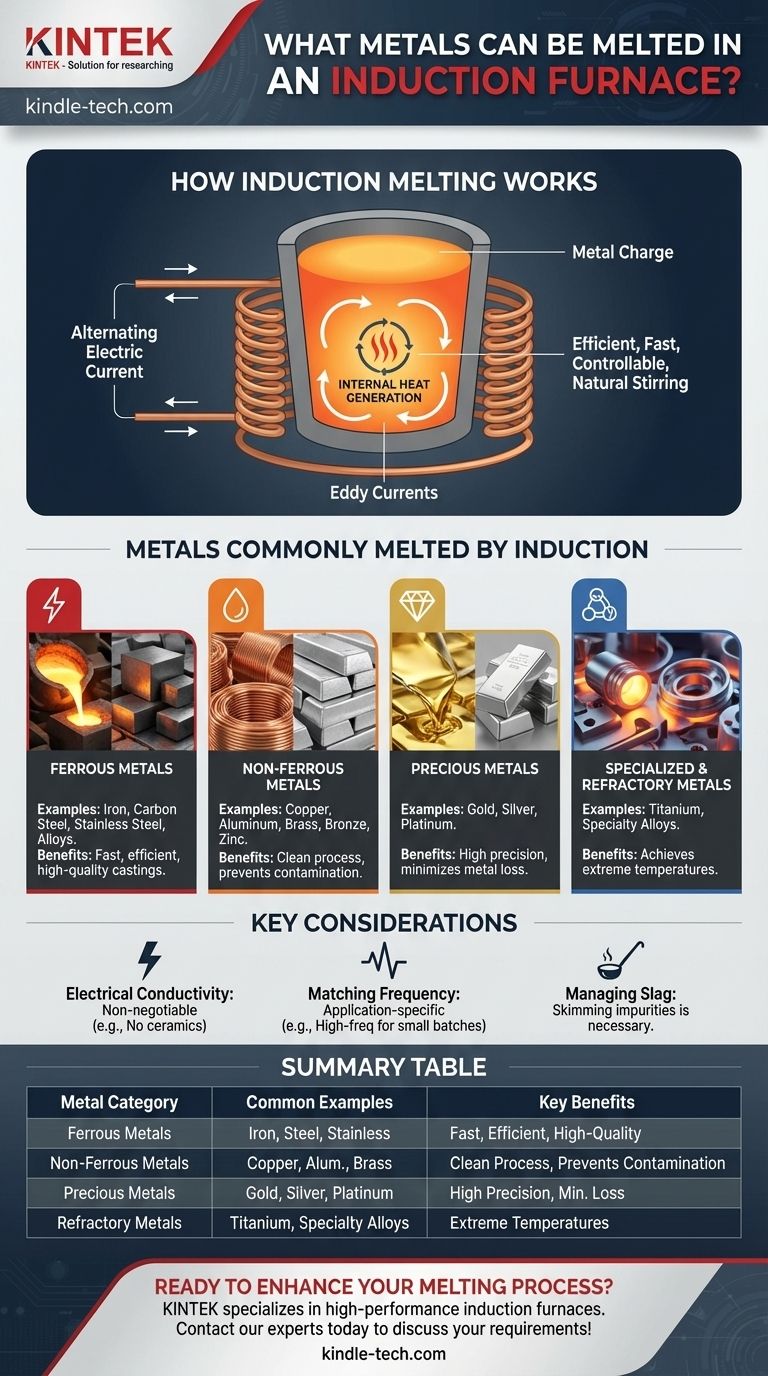

Wie Induktionsschmelzen funktioniert

Um zu verstehen, warum Induktionsöfen so vielseitig sind, muss man zunächst verstehen, wie sie Wärme erzeugen. Dieser Prozess unterscheidet sich grundlegend von herkömmlichen, mit Brennstoff oder Widerstand beheizten Öfen.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule fließt. Diese Spule erzeugt ein sich schnell änderndes Magnetfeld um das Metall (die „Charge“), das sich in einem Tiegel befindet.

Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, die im Metall selbst fließen.

Interne Wärmeerzeugung

Der Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt intensive Wärme. Im Grunde wird das Metall zu seinem eigenen Heizelement.

Diese interne Erwärmung ist außergewöhnlich effizient, schnell und kontrollierbar. Sie erzeugt außerdem eine natürliche Rührwirkung im geschmolzenen Metall, was bei der Herstellung von Legierungen zu einer gleichmäßigeren Temperatur und einer homogeneren Mischung führt.

Häufig durch Induktion geschmolzene Metalle

Das Induktionsprinzip funktioniert bei einem breiten Spektrum elektrisch leitfähiger Materialien. Wir können sie in einige Hauptkategorien einteilen.

Eisenmetalle (Ferrous Metals)

Dies ist eine der häufigsten Anwendungen für Induktionsöfen. Sie werden umfassend zum Schmelzen und Warmhalten von Eisen, Kohlenstoffstahl, Edelstahl und verschiedenen Stahllegierungen eingesetzt. Die Technologie wird in Gießereien wegen ihrer Geschwindigkeit und der Herstellung hochwertiger Gussteile geschätzt.

Nichteisenmetalle (Non-Ferrous Metals)

Die Induktion ist sehr effektiv beim Schmelzen von Nichteisenmetallen. Dazu gehören Kupfer, Aluminium, Zink, Messing und Bronze. Die saubere Schmelzumgebung verhindert eine Kontamination durch Verbrenkningsnebenprodukte, was für die Erhaltung der Reinheit dieser Metalle von entscheidender Bedeutung ist.

Edelmetalle

Die Präzision und die fehlende Kontamination machen die Induktion zu einer überlegenen Wahl für das Schmelzen von Gold, Silber und Platingruppenmetallen. Der Prozess minimiert den Metallverlust, was bei der Verarbeitung solch hochwertiger Materialien ein signifikanter wirtschaftlicher Faktor ist.

Spezial- und feuerfeste Metalle

Induktionsöfen können die extremen Temperaturen erreichen, die zum Schmelzen von feuerfesten Metallen erforderlich sind, welche sehr hohe Schmelzpunkte aufweisen. Dies macht sie geeignet für Anwendungen mit Materialien wie Titan und anderen Speziallegierungen, die in der Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt werden.

Abwägungen und Überlegungen verstehen

Obwohl Induktionsöfen sehr vielseitig sind, hängt ihre Effektivität von einigen Schlüsselfaktoren ab. Das Verständnis dieser Faktoren stellt sicher, dass Sie die Technologie korrekt anwenden.

Elektrische Leitfähigkeit ist nicht verhandelbar

Der Prozess hängt vollständig von der Fähigkeit des Materials ab, Elektrizität zu leiten. Nicht leitfähige Materialien wie Keramik oder trockener Sand können nicht direkt durch Induktion geschmolzen werden, obwohl sie oft für den Tiegel verwendet werden, der das Metall hält.

Abstimmung der Frequenz auf die Anwendung

Induktionsöfen arbeiten mit unterschiedlichen Frequenzen (z. B. Netzfrequenz, Mittelfrequenz, Hochfrequenz). Die optimale Frequenz hängt von der Art des Metalls, der zu schmelzenden Menge und dem gewünschten Rühreffekt ab. Hochfrequenzöfen eignen sich beispielsweise oft besser zum Schmelzen kleinerer Mengen oder hochspezialisierter Metalle.

Umgang mit Schlacke und Verunreinigungen

Obwohl die Induktion ein sauberer Prozess ist, führt das Schmelzen von Schrott oder unreinen Materialien immer noch zur Bildung von Schlacke (nichtmetallische Verunreinigungen), die auf der Schmelze schwimmt. Ein ordnungsgemäßer Ofenbetrieb umfasst das Abschöpfen dieser Schlacke, um die Reinheit des Endprodukts zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen sollte auf Ihrem spezifischen Material und Ihren Produktionszielen basieren.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Eisen- und Stahlproduktion liegt: Induktion ist ein moderner, energieeffizienter und hochgradig kontrollierbarer Standard für Gießereien.

- Wenn Ihr Hauptaugenmerk auf hochreinen Nichteisenmetallen liegt: Der saubere, geschlossene Schmelzprozess eines Induktionsofens ist ideal für Kupfer und Aluminium.

- Wenn Ihr Hauptaugenmerk auf Edelmetallen oder Schmuck liegt: Die Präzision, Geschwindigkeit und der geringe Materialverlust von Induktionsöfen sind unübertroffen für Gold, Silber und Platin.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Speziallegierungen oder dem Recycling von Schrott liegt: Die Induktion bietet die hervorragende Temperaturkontrolle und das natürliche Rühren, die für die Herstellung homogener Mischungen erforderlich sind.

Letztendlich gilt: Wenn Ihr Material elektrisch leitfähig ist, ist ein Induktionsofen fast immer eine praktikable und oft überlegene Schmelztechnologie.

Zusammenfassungstabelle:

| Metallkategorie | Häufige Beispiele | Wesentliche Vorteile des Induktionsschmelzens |

|---|---|---|

| Eisenmetalle | Eisen, Kohlenstoffstahl, Edelstahl | Schnell, effizient, hochwertige Gussteile |

| Nichteisenmetalle | Kupfer, Aluminium, Messing, Bronze | Sauberer Prozess, verhindert Kontamination |

| Edelmetalle | Gold, Silber, Platin | Hohe Präzision, minimiert Metallverlust |

| Feuerfeste Metalle | Titan, Speziallegierungen | Erreicht extreme Temperaturen für fortschrittliche Legierungen |

Bereit, Ihren Schmelzprozess mit Präzision und Effizienz zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die sich perfekt zum Schmelzen von Eisen-, Nichteisen-, Edel- und feuerfesten Metallen eignen. Unsere Lösungen liefern die saubere, kontrollierte und effiziente Erwärmung, die Ihr Labor oder Ihre Produktionsstätte benötigt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Metallschmelzanforderungen zu besprechen und den idealen Induktionsofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen