In der Praxis bezieht sich „Oberflächenhärtung“ nicht auf ein einzelnes fertiges Produkt, sondern auf eine Reihe industrieller Prozesse, die die Oberfläche eines Metallteils verändern. Diese Prozesse verwenden spezifische Materialien wie kohlenstoffreiche Gase, stickstoffabgebende Salze oder zugeführte Energiequellen wie Induktionsspulen, um eine harte, verschleißfeste äußere Schicht zu erzeugen und gleichzeitig einen weicheren, zäheren Kern zu erhalten.

Die wichtigste Erkenntnis ist, dass die Auswahl eines „Produkts“ zur Oberflächenhärtung tatsächlich die Auswahl eines Verfahrens bedeutet. Die richtige Wahl hängt vollständig vom Grundmaterial, den gewünschten Oberflächeneigenschaften (wie Verschleißfestigkeit) sowie der Geometrie und Anwendung des Teils ab.

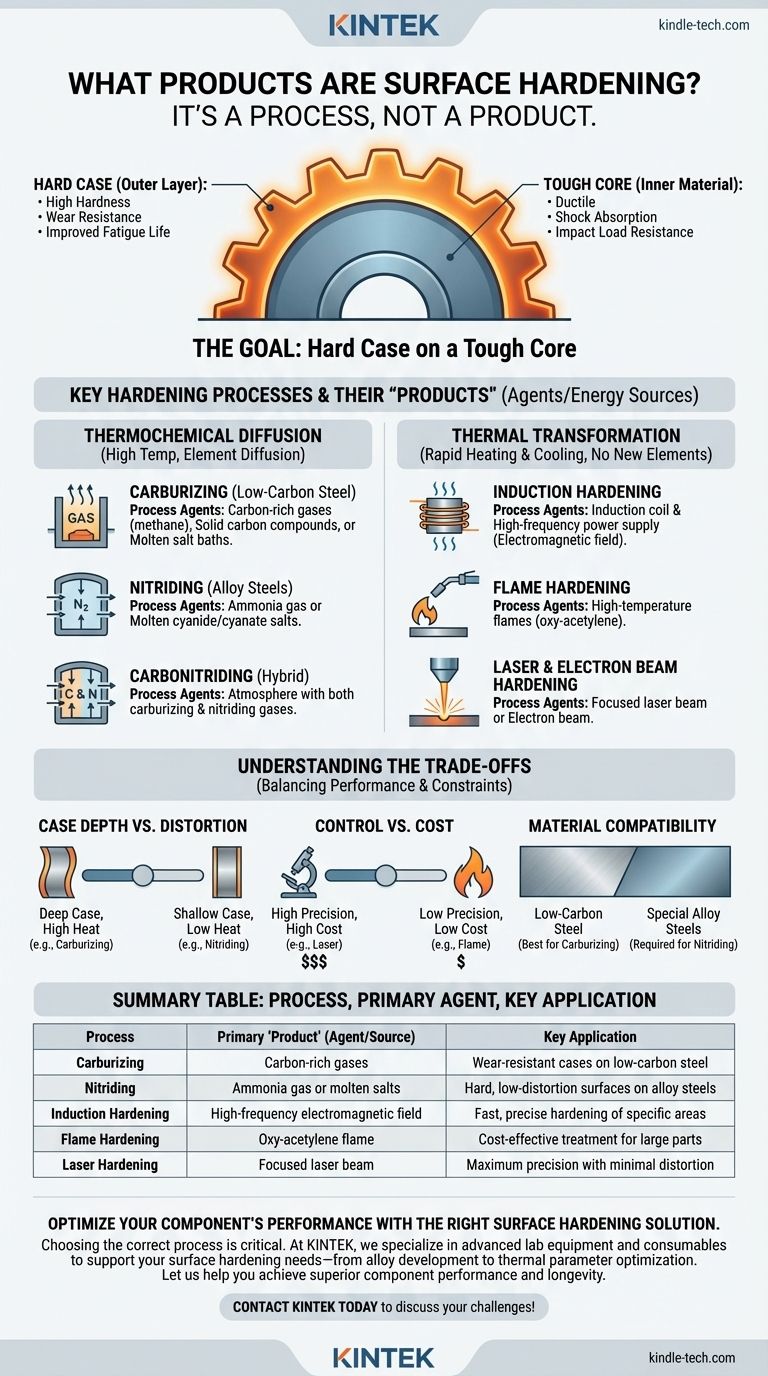

Das Ziel: Eine harte Schale auf einem zähen Kern erzeugen

Die Oberflächenhärtung, auch Randschichthärten genannt, ist eine grundlegende metallurgische Strategie. Sie zielt darauf ab, eine Komponente mit zwei unterschiedlichen Eigenschaftssätzen zu schaffen.

Die „Randschicht“ (Äußere Schicht)

Die gehärtete Oberfläche oder Randschicht sorgt für eine hohe Härte. Dies ist unerlässlich für Komponenten, die Reibung, Abrieb oder Kontaktbelastungen ausgesetzt sind. Eine harte Randschicht sorgt für außergewöhnliche Verschleißfestigkeit und kann die Ermüdungslebensdauer verbessern.

Der „Kern“ (Inneres Material)

Das ursprüngliche, unbehandelte Innere des Materials oder der Kern bleibt relativ weich und duktil. Diese Zähigkeit ermöglicht es der Komponente, Stoß- und Schlagbelastungen aufzunehmen, ohne zu brechen – eine Eigenschaft, die ein vollständig gehärtetes Teil nicht hätte.

Wichtige Härteverfahren und ihre „Produkte“

Die bei der Oberflächenhärtung verwendeten „Produkte“ sind die Mittel oder Energiequellen, die in einem bestimmten Verfahren eingesetzt werden. Sie lassen sich grob in thermochemische, thermische und mechanische Methoden einteilen.

Thermochemische Diffusionsverfahren

Diese Verfahren funktionieren, indem bei hohen Temperaturen Elemente in die Oberfläche des Stahls diffundieren.

Aufkohlen (Carburizing)

Aufkohlen führt Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl ein. Das Teil wird anschließend abgeschreckt, um eine aufgekohlte, gehärtete martensittische Randschicht zu erzeugen.

- Prozessmittel („Produkte“): Kohlenstoffreiche Atmosphären (Gasaufkohlen unter Verwendung von Gasen wie Methan oder Propan), feste kohlenstoffbasierte Verbindungen (Packaufkohlen) oder zyanidhaltige Salzschmelzbäder (Flüssigaufkohlen).

Nitrieren (Nitriding)

Nitrieren diffundiert Stickstoff in die Oberfläche von speziellen legierten Stählen, die nitridbildende Elemente wie Aluminium oder Chrom enthalten. Es ist ein Verfahren bei niedrigerer Temperatur, das minimale Verformungen verursacht.

- Prozessmittel („Produkte“): Ammoniakgas (Gasnitrieren) oder geschmolzene Zyanid- und Zyanatsalze (Salzbadnitrieren).

Carbonitrieren (Carbonitriding)

Dieses Verfahren ist eine Hybridform, bei der sowohl Kohlenstoff als auch Stickstoff in die Stahloberfläche diffundieren. Es erzeugt eine härtere Randschicht als das reine Aufkohlen und kann bei niedrigeren Temperaturen durchgeführt werden.

- Prozessmittel („Produkte“): Eine Atmosphäre, die sowohl ein aufkohlendes Gas (wie Propan) als auch ein nitrierendes Gas (Ammoniak) enthält.

Thermische Umwandlungsverfahren

Diese Methoden nutzen schnelles Erhitzen und Abkühlen der Oberfläche, um deren Struktur zu verändern, ohne neue Elemente hinzuzufügen.

Induktionshärten

Ein hochfrequenter Wechselstrom wird durch eine Kupferspule geleitet, wodurch Wirbelströme induziert werden, die die Oberfläche des Teils schnell erhitzen. Sobald die kritische Temperatur erreicht ist, wird sofort abgeschreckt.

- Prozessmittel („Produkte“): Eine Induktionsspule und ein hochfrequentes Netzteil. Das „Produkt“ ist das präzise gesteuerte elektromagnetische Feld.

Flammhärten

Dies ist ein ähnliches Konzept wie das Induktionshärten, verwendet jedoch eine direkte Flamme zum Erhitzen der Oberfläche. Es ist weniger präzise, aber oft kostengünstiger für sehr große Teile oder Kleinserienfertigung.

- Prozessmittel („Produkte“): Hochtemperaturflammen, typischerweise von Autogen- oder anderen Brenngasen.

Laser- und Elektronenstrahlhärten

Diese fortschrittlichen Methoden verwenden einen hochfokussierten Energiestrahl (Laser oder Elektronenstrahl), um einen sehr lokalisierten Oberflächenbereich mit extremer Präzision zu erhitzen. Dies bietet maximale Kontrolle und minimale Verformung.

- Prozessmittel („Produkte“): Ein fokussierter Laserstrahl oder Elektronenstrahl.

Verständnis der Kompromisse

Kein einzelnes Oberflächenhärteverfahren ist universell überlegen. Die Wahl beinhaltet die Abwägung von Leistungsanforderungen gegen praktische Einschränkungen.

Randschichtdicke vs. Verformung

Verfahren wie das Aufkohlen können sehr tiefe, robuste Randschichten (über 1 mm) erzeugen, erfordern jedoch hohe Hitze, was das Risiko der Verformung des Teils erhöht. Im Gegensatz dazu ist das Nitrieren ein Niedertemperaturverfahren, das eine flachere, aber sehr harte Randschicht mit minimaler Verformung erzeugt, was es ideal für fertige Teile mit engen Toleranzen macht.

Kontrolle vs. Kosten

Das Laserhärten bietet eine unübertroffene Kontrolle darüber, welche Bereiche gehärtet werden, aber die Ausrüstungs- und Verarbeitungskosten sind hoch. Am anderen Ende ist das Flammhärten kostengünstig, bietet aber weitaus weniger Präzision. Das Induktionshärten stellt eine Balance dar und bietet hervorragende Kontrolle und Geschwindigkeit für die Massenproduktion.

Materialverträglichkeit

Das Grundmetall ist ein kritischer Faktor. Das Aufkohlen ist für niedriggekohlte Stähle konzipiert. Das Nitrieren erfordert jedoch spezifische Legierungselemente (wie Cr, Mo, Al, V) im Stahl, um wirksam zu sein. Standard-unlegierte Kohlenstoffstähle können nicht effektiv nitriert werden.

Auswahl des richtigen Härteverfahrens

Ihre Wahl sollte vom primären technischen Ziel für Ihre Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Härte bei minimaler Verformung liegt: Das Gasnitrieren ist die überlegene Wahl, vorausgesetzt, Sie verwenden einen kompatiblen legierten Stahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer tiefen, zähen Randschicht für hochbeanspruchte Anwendungen liegt: Das Aufkohlen gefolgt vom Abschrecken ist die Standardmethode der Industrie für niedriggekohlte Stähle.

- Wenn Ihr Hauptaugenmerk auf dem hochvolumigen, wiederholbaren Härten spezifischer Bereiche (wie Zahnradzähnen oder Lagerzapfen) liegt: Das Induktionshärten bietet eine unübertroffene Kombination aus Geschwindigkeit, Kontrolle und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Härten für große oder einfache Teile liegt: Das Flammhärten bietet eine praktische und wirtschaftliche Lösung.

Letztendlich ist die Auswahl der richtigen Oberflächenbehandlung eine kritische Designentscheidung, die die Leistung und Lebensdauer Ihrer Komponente direkt beeinflusst.

Zusammenfassungstabelle:

| Verfahren | Primäres „Produkt“ (Mittel/Quelle) | Hauptanwendung |

|---|---|---|

| Aufkohlen | Kohlenstoffreiche Gase (z. B. Methan) | Verschleißfeste Randschichten auf niedriggekohlten Stählen |

| Nitrieren | Ammoniakgas oder geschmolzene Salze | Harte, verformungsarme Oberflächen auf legierten Stählen |

| Induktionshärten | Hochfrequentes elektromagnetisches Feld | Schnelles, präzises Härten spezifischer Bereiche |

| Flammhärten | Autogenschweißflamme | Kostengünstige Behandlung großer Teile |

| Laserhärten | Fokussierter Laserstrahl | Maximale Präzision bei minimaler Verformung |

Optimieren Sie die Leistung Ihrer Komponente mit der richtigen Oberflächenhärtungslösung

Die Wahl des richtigen Oberflächenhärteverfahrens ist entscheidend für die Verbesserung der Verschleißfestigkeit, der Ermüdungslebensdauer und der Haltbarkeit bei gleichzeitiger Beibehaltung eines zähen Kerns. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre Anforderungen an die Oberflächenhärtung zugeschnitten sind – sei es bei der Entwicklung neuer Legierungen, der Prüfung von Randschichtdicken oder der Optimierung von Wärmebehandlungsparametern.

Unsere Expertise unterstützt Labore und Hersteller bei der Auswahl und Implementierung der idealen Härtungsmethode für ihre spezifischen Materialien und Anwendungen. Lassen Sie uns Ihnen helfen, eine überlegene Komponentenleistung und Langlebigkeit zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre Herausforderungen bei der Oberflächenhärtung zu besprechen und unsere spezialisierten Lösungen zu erkunden!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse